一种带有双重锁定机构的轮罩料架的制作方法

[0001]

本实用新型涉及汽配领域,具体涉及一种带有双重锁定机构的轮罩料架。

背景技术:

[0002]

轮罩是汽车的重要零件,轮罩为冲压制件,该零件为一级外观面,要求不得划伤,该零件一般重约2kg,在运输汽车轮罩时,往往会运用到料架,现有的料架一般包括基座以及设置在基座上的框架,中间有挂架,轮罩挂在挂架上,运输时轮罩和轮罩之间容易出现磕碰,外观容易受到损伤,且目前料架的外框架大多不能堆叠,运输时占用空间大,空间利用率较低,运输成本高。综上所述,有待对现有的轮罩料架作进一步改进。

技术实现要素:

[0003]

针对现有技术存在的问题,本实用新型提供一种带有双重锁定机构的轮罩料架,以解决上述至少一种技术问题。

[0004]

本实用新型的技术方案是:一种带有双重锁定机构的轮罩料架,其特征在于,包括一用于放置轮罩的框架体,所述框架体是由复数个横梁与立柱焊接而成,所述框架体的底部封闭,所述框架体的顶部敞开,所述框架体的前后左右四面中有三面封闭有一面敞开,所述框架体内设有四个定位机构,所述四个定位机构分别固定在所述框架体的左下侧、所述框架体的右下侧、所述框架体的左中侧和所述框架体的右中侧;

[0005]

所述框架体的内部还固定有左侧夹紧机构和右侧夹紧机构,所述左侧夹紧机构包括两个左翻门支座、两个左侧铰链轴、左翻门压紧杆、两个左翻门侧杆,所述左侧夹紧机构位于框架体的左上侧,所述两个左翻门支座分别焊接在位于左侧的前后两个立柱的内侧,所述两个铰链轴分别焊接在两个左翻门侧杆上,且所述两个铰链轴分别与两个左翻门支座上的铰链孔配合,所述左翻门压紧杆与所述两个左翻门侧杆焊接成一体;

[0006]

所述右侧夹紧机构包括两个右侧铰链轴、压紧杆和两个侧杆,所述右侧夹紧机构位于框架体的右上侧,所述两个右侧铰链轴分别焊接在右侧的前后两个立柱的内侧,所述压紧杆和所述两个侧杆焊接成一体,所述两个侧杆上分别开设有一铰链孔,所述两个右侧铰链轴分别与铰链孔配合构成两对铰链。

[0007]

本实用新型通过在料架的左右两侧增加两个夹紧机构从而能够防止零件在运输过程中因晃动而造成磕碰伤。通过设置四个定位机构安装在料架框体内部,定位机构将能确保每一个轮罩在料架中竖直定位,能确保汽车轮罩在运输中和存储中的安全性,还能便于工作人员或机械手的存放和拿取,符合人机工程,工作效率得到提高。左侧夹紧机构用于轮罩装满完毕后压紧轮罩,防止运输过程中轮罩的前后晃动和倾斜。

[0008]

所述左侧夹紧机构还包括左翻门压紧长块,所述左翻门压紧长块固定在所述左翻门压紧杆上,且所述左翻门压紧长块是由聚氨酯材料制成的长块。用于压紧轮罩。

[0009]

所述左侧夹紧机构还包括左翻门限位块、耳座和气压支撑杆,所述左翻门限位块焊接在位于后端的左翻门支座上,所述耳座焊接在一位于后侧上端的横梁下,所述气压支

撑杆的两端分别用两个螺钉销轴与左翻门侧杆和耳座相连接。左翻门限位块用于限止左翻门打开位置,气压支撑杆是起锁定左翻门打开和闭合位置不变的作用。在整个工作过程中支撑力是恒定的,并且具有缓冲机构,避免对构件到位的冲击,这是优越于普通机械弹簧的较大特点。具有安全可靠力值一致,不渗漏气,使用寿命长等特点。

[0010]

所述气压支撑杆以高压惰性气体为动力。具有安装方便,使用安全,无需保养,噪音低,节能环保等优点。

[0011]

所述右侧夹紧机构还包括插销、插销定位柱、u形固定夹和插销锁定板,所述插销锁定板焊接在右侧后端的立柱上,所述插销锁定板上设有用于锁定插销的插销孔,所述插销定位柱焊接在压紧杆上,所述三个u形固定夹焊接在所述压紧杆的一侧,且所述三个u形固定夹间隔排布在同一直线上,所述插销贯穿所述三个u形固定夹,且与所述插销孔配合,所述插销上套设有压簧,所述压簧位于插销手柄与最前端u形固定夹之间。u形固定夹用于定位和固定插销;插销定位柱用于插销开与闭的定位,防止插销插入销孔后在运输过程中脱落;插销用于与后侧插销孔配合,锁紧翻门;压簧用于防止插销在运输过程中松动,使得插销前端一直处于插入销孔中从而确保右翻门闭合的可靠性。

[0012]

所述右侧夹紧机构还包括右翻门限位块,所述右翻门限位块焊接在右侧后端的立柱内侧。用于限止右翻门打开位置。

[0013]

所述四个定位机构包括第一定位机构、第二定位机构、第三定位机构和第四定位机构,所述第一定位机构位于所述框架体的左下侧,所述第二定位机构位于所述框架体的右下侧,所述第三定位机构位于所述框架体的左中侧,所述第四定位机构位于所述框架体的右中侧。

[0014]

定位机构将能确保每一个轮罩在料架中竖直定位,能确保汽车轮罩在运输中和存储中的安全性,还能便于工作人员或机械手的存放和拿取,符合人机工程,工作效率得到提高。

[0015]

所述第一定位机构包括第一机架、定位横梁和左侧定位块,第一机架焊接在框架体的左下侧,定位横梁焊接在第一机架上,左侧定位块固定在定位横梁上,且所述左侧定位块是由聚氨酯材质制成的定位块。本实用新型通过第一定位机构用于轮罩的上下定位。

[0016]

所述第二定位机构包括第二机架、角尺钢板、右侧定位板和左右定位板,所述第二机架焊接在框架体的右下侧,所述角尺钢板焊接在第二机架上,所述右侧定位块和所述左右定位块分别固定在角尺钢板的底面和侧面上,且所述右侧定位块和所述左右定位块是由聚氨酯材料制成的定位块。本实用新型通过右侧定位块用于轮罩的上下定位,左右定位块用于轮罩的左右方向定位。

[0017]

所述第三定位机构包括第三机架、两个左侧耳座、左侧长轴和左侧隔离定位块,所述第三机架焊接在框架体的左中侧,所述两个左侧耳座前后排布焊接在所述第三机架上,所述左侧长轴固定在所述两个左侧耳座上,所述左侧隔离定位块设有三十一个,且所述左侧隔离定位块前后依次紧密排列套在所述左侧长轴上,且所述左侧隔离定位块前端开设有一呈l形的槽体。槽体保证轮罩放在料架上后稳定,左侧隔离定位块是起到对轮罩的前后定位和对前后相邻轮罩的隔离作用,避免在运输过程中相互碰撞而损伤,同时还能便于工作人员或机械手存放和拿取。

[0018]

所述左侧隔离定位块可以绕左侧长轴转动。通过第三机架的上端面可以有上下二

个限制位置。

[0019]

所述第四定位机构包括第四机架、两个右侧耳座、右侧长轴和右侧隔离定位块,所述第四机架焊接在框架体的右中侧,所述两个右侧耳座前后排布焊接在所述第四机架上,所述右侧长轴固定所述两个右侧耳座上,所述右侧隔离定位块设有三十一个,且所述右侧隔离定位块前后依次紧密排列套在所述右侧长轴,所述右侧隔离定位块前端开设有一呈l形的槽体。槽体的宽度和深度则根据轮罩的厚度和形状而定,保证轮罩放在料架上后稳定,右侧隔离定位块起到对轮罩的前后定位和对前后相邻轮罩的隔离作用,避免在运输过程中相互碰撞而损伤。

[0020]

所述右侧隔离定位块可以绕右侧长轴转动。通过第四机架的上端面可以有左右二个限制位置。

[0021]

所述右侧夹紧机构用于压紧所述三十一个右侧隔离定位块。防止零件在运输过程中晃动磕碰伤。

[0022]

所述框架体的底部四个角处焊接有叉脚,所述叉脚设有八个,八个叉脚分别排布在所述框架体底部的前侧、后侧、左侧和右侧。用于叉车作业移动料架和轮罩,叉车可以四个方向都能作业。

[0023]

所述叉脚是由圆管制成的叉脚。

[0024]

所述横梁是由50*50*4的角铁制成,位于上端的三个横梁焊接构成一下沉凹平面。用于上一层料架叉脚的叠放。

[0025]

所述框架体的底部基座上安装有防护网,所述防护网是由pe材料注塑而成的防护网。在确保强度足够的前提下,减少底部金属方管,可以减轻料架重量,对轮罩起到二次防护。

[0026]

有益效果:上述的左、右侧隔离定位块采用pom,pom具有强度、刚度高,弹性好,减磨耐磨性好,耐反覆冲击性强,这样一方面在定位和隔离轮罩时不会碰伤轮罩,另一方面使得左、右侧隔离定位块有很长的使用寿命。上述其它定位块及左翻门压紧长块均采用聚氨酯,聚氨酯具有较高的机械强度、氧化稳定性、柔曲性、回弹性、耐油性、耐溶剂性、耐水性和耐火性,这样可以避免轮罩与金属支撑机构直接接触而造成轮罩的磕碰或划伤,保护汽车轮罩。本实用新型料架可以将每个轮罩可靠的定位和固定,且相邻间的轮罩用较小尺寸的pom块隔开,不仅可避免在运输过程中相互碰撞而损伤,而且隔离尺寸小,所有的轮罩放置的非常紧凑,因而此料架空间利用率高,降低了运输成本。同时料架主材选用结构牢固的钢材、起到重复使用、可叉车叉取、运输或存储时可堆垛、符合人机工程、且提高作业效率。

附图说明

[0027]

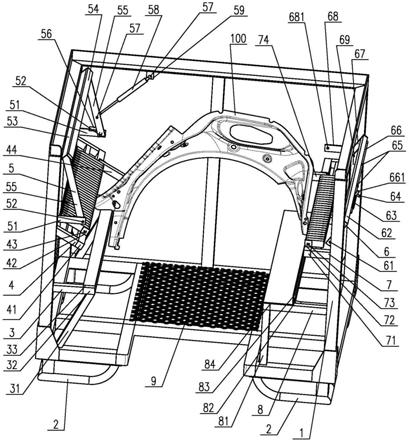

图1是本实用新型实施例放置一个零件状态下的立体结构示意图;

[0028]

图2是本实用新型实施例放满零件状态并锁住的状态下的立体结构示意图;

[0029]

图3是本实用新型实施例右翻门立体结构示意图;

[0030]

图4是本实用新型实施例左侧隔离定位块立体结构示意图;

[0031]

图5是本实用新型实施例右侧隔离定位块立体结构示意图;

[0032]

图6是本实用新型气压支撑杆的立体结构示意图。

[0033]

图中:框架体1、叉脚2、第一定位机构3、第一机架31、定位横梁32、左侧定位块33、

第三定位机构4、第三机架41、左侧耳座42、左侧长轴43、左侧隔离定位块44、销孔434、a面431、b面432、c面433、左侧夹紧机构5、左翻门支座51、左侧铰链轴52、左翻门压紧杆53、左翻门压紧长块54、左翻门侧杆55、左翻门限位块56、螺钉销轴57、气压支撑杆58、耳座59、右侧夹紧机构6、右侧铰链轴61、压紧杆62、压簧63、插销定位柱64、u形固定夹65、插销66、侧杆67、插销锁定板68、右翻门限位块69、插销手柄661、铰链孔671、插销孔681、第四定位机构7、第四机架71、右侧耳座72、右侧长轴73、右侧隔离定位块74、销孔744、d面741、e面742、f面743、第二定位机构8、第二机架81、角尺钢板82、右侧定位板83、左右定位板84、防护网9、轮罩100。

具体实施方式

[0034]

下面结合附图对本实用新型做进一步的说明。

[0035]

如图1、2和3所示,实用新型实施例一种轮罩料架是由框架体1、叉脚2、定位机构、夹紧机构和防护网10组成。其中零件是轮罩100。

[0036]

框架体1是由若干横梁和立柱组成,采用50x50方钢和50x50x4角铁焊接制成,底部是封闭的,四周三个面封闭的,有一个面是敞开的,上面也是敞开的,这二个敞开面用于零件的取放。最上端的三个50x50x4角铁横梁焊接成一个下沉凹平面,用于上一层料架叉脚的叠放。

[0037]

叉脚2是采用圆管制作而成,焊接在框架体1底部四个角处,共有左右、前后8个,用于叉车作业移动料架和轮罩,叉车可以四个方向都能作业;

[0038]

定位机构是由第一定位机构3、第二定位机构8、第三定位机构4和第四定位机构7四大部件组成,安装在料架框体内部,定位机构将确保每一个轮罩在料架中竖直定位,能确保汽车轮罩在运输中和存储中的安全性,还能便于工作人员或机械手的存放和拿取,符合人机工程,工作效率得到提高。

[0039]

第一定位机构3位于框架体1的左下侧,是由第一机架31、定位横梁32和左侧定位块33组成。第一机架31焊接在框架体的左下侧,定位横梁32焊接在第一机架上,左侧定位块33采用聚氨酯材料固定在定位横梁32上,用于轮罩的上下定位。

[0040]

第二定位机构8位于框架体1的右下侧,是由第二机架81、角尺钢板82、右侧定位板83、左右定位板84组成。第二机架81焊接在框架体1的右下侧,角尺钢板82焊接在第二机架上81,右侧定位块83和左右定位块84均采用聚氨酯材料分别固定在角尺钢板82的底面和侧面上,右侧定位块83用于轮罩的上下定位,左右定位块84用于轮罩的左右方向定位。

[0041]

第三定位机构4位于框架体1的左中侧,是由第三机架41、左侧耳座42、左侧长轴43和左侧隔离定位块44组成。第三机架41焊接在框架体1的左中侧,其中左侧耳座前后有两个都是焊接在第三机架上41,左侧长轴固定在前后两个左侧耳座上,左侧隔离定位块共有三十一个,如图4所示,左侧隔离定位块44有一个销孔434用于与左侧长轴43配合,前后依次紧密排列套在左侧长轴43上,在左侧隔离定位块44前端开了一个l槽即由a面431和b面432构成缺口,l槽的宽度和深度则根据轮罩的厚度和形状而定,保证轮罩放在料架上后稳定,面431是起到对轮罩的前后定位作用,c面433是起对前后相邻轮罩的隔离作用,避免在运输过程中相互碰撞而损伤,同时还能便于工作人员或机械手存放和拿取,每个左侧隔离定位块44都可以绕左侧长轴43转动,通过第三机架41的上端面可以有上下二个限制位置。

[0042]

第四定位机构7位于框架体1的右中侧,是由第四机架71、右侧耳座72、右侧长轴73和右侧隔离定位块74组成。第四机架71焊接在框架体1的右中侧,其中右侧耳座前后有两个都是焊接在第四机架71上,右侧长轴73固定在前后两个右侧耳座72上,右侧隔离定位块74共有三十一个,如图5所示,右侧隔离定位块74有一个销孔744用于与右侧长轴73配合,前后依次紧密排列套在右侧长轴73上,在右侧隔离定位块74前端开了一个l槽即由d面741和e面742构成的缺口,l槽的宽度和深度则根据轮罩的厚度和形状而定,保证轮罩放在料架上后稳定,右侧隔离定位块74上的面74是起到对轮罩的前后定位作用,f面743是起对前后相邻轮罩的隔离作用,避免在运输过程中相互碰撞而损伤,每个右侧隔离定位块74都可以绕右侧长轴73转动,通过第四机架71的上端面可以有左右二个限制位置。

[0043]

夹紧机构是由左侧夹紧机构5和右侧夹紧机构6组成,安装在料架框体1内部左右两侧。防止零件在运输过程中因晃动而造成磕碰伤。

[0044]

左侧夹紧机构5是由左翻门支座51、左侧铰链轴52、左翻门压紧杆53、左翻门压紧长块54、左翻门侧杆55、左翻门限位块56、螺钉销轴57、气压支撑杆58和耳座59组成,位于框架体1的左上侧。左翻门支座51前后有两个分别焊接在左侧前后两个立柱内侧上,铰链轴52前后也有两个分别焊接在前后两个左翻门侧杆55上,同时分别与前后两个左翻门支座51上的铰链孔配合;左翻门压紧杆53与前后两个左翻门侧杆55焊接成一体,左翻门压紧长块54采用聚氨酯材料固定在左翻门压紧杆53上,用于压紧轮罩100。左翻门限位块56焊接在后端的左翻门支座51上,用于限止左翻门打开位置;耳座59焊接在后侧上端横梁下面,气压支撑杆58两端分别用两个螺钉销轴57与左翻门侧杆55和耳座59相连接,气压支撑杆58是起锁定左翻门打开和闭合位置不变的作用。如图6所示,所选用的支撑杆以高压惰性气体为动力,具有安装方便,使用安全,无需保养,噪音低,节能环保等优点。在整个工作过程中支撑力是恒定的,并且具有缓冲机构,避免对构件到位的冲击,这是优越于普通机械弹簧的较大特点。具有安全可靠力值一致,不渗漏气,使用寿命长等特点。

[0045]

左侧夹紧机构5用于轮罩100装满完毕后压紧轮罩100,防止运输过程中轮罩100的前后晃动和倾斜。

[0046]

右侧夹紧机构6是由右侧铰链轴61、压紧杆62、侧杆67、插销66、压簧63、插销定位柱64、u形固定夹65、插销锁定板68和右翻门限位块69组成,位于框架体1的右上侧。前后两个铰链轴61分别焊接在右侧前后两个立柱内侧上,压紧杆62和两个侧杆67焊接成一体,前后两个侧杆67上各有1个铰链孔671,分别与前后的铰链轴61相配合,组成前后共2对铰链。u形固定夹65共有3个分别焊接在压紧杆62一侧,处在一条直线不同位置上,用于定位和固定插销66。插销定位柱64也是焊接在压紧杆62上,用于插销66开与闭的定位,防止插销66插入销孔681后在运输过程中脱落;插销66是穿在3个u形固定夹65内,用于与后侧插销孔681配合,锁紧翻门;压簧63是套在插销66上,处于插销手柄661和最前端u形固定夹64之间,防止插销66在运输过程中松动,使得插销66前端一直处于插入销孔681中从而确保右翻门闭合的可靠性;插销锁定板68焊接在右侧后端立柱上,其上有一个插销孔681用于锁定插销66。右翻门限位块69焊接在右侧后端立柱内侧上,用于限止右翻门打开位置。右侧夹紧机构6用于压紧三十一个右隔离定位块74,防止轮罩100在运输过程中晃动磕碰伤。

[0047]

防护网9用pe材料注塑而成,安装在框架体1的底部基座上,是在确保强度足够的前提下,减少底部金属方管,可以减轻料架重量,对轮罩起到二次防护。

[0048]

上述的左、右侧隔离定位块采用pom,pom具有强度、刚度高,弹性好,减磨耐磨性好,耐反覆冲击性强,这样一方面在定位和隔离轮罩时不会碰伤轮罩,另一方面使得左、右侧隔离定位块有很长的使用寿命。上述其它定位块或左翻门压紧长块均采用聚氨酯,聚氨酯具有较高的机械强度、氧化稳定性、柔曲性、回弹性、耐油性、耐溶剂性、耐水性和耐火性,这样可以避免轮罩与金属支撑机构直接接触而造成轮罩的磕碰或划伤,保护汽车轮罩。

[0049]

料架开始放轮罩时,如图1所示,需将左、右两侧夹紧机构都处于打开状态,左侧后端第一个左侧隔离定位块44处在最下端,其它处于最上端,右侧后端第一个右侧隔离定位块74处在最左端,其它处于最右端,随后可以放置第一个轮罩100,通过左侧定位块33、右侧定位板83、左右定位块84、左侧隔离定位块44和右侧隔离定位块74可以限制轮罩的6个自由度。放置完第一个轮罩100后,将左侧后端第二个左侧隔离定位块转到最下端,另将右侧后端第二个右侧隔离定位块转到最左端,此后可以放置第二个轮罩,依次按上述方法,总共可以放置完30个轮罩,此时将左侧最前端左侧隔离定位块转到最下端,将右侧最前端右侧隔离定位块转到最左端,随后转动左侧夹紧机构使其处于闭合状态,此时左翻门压紧杆53压住30个轮罩100,另转动右侧夹紧机构使其处于闭合状态,压紧杆62压住三十一个右侧隔离定位块74,通过插销手柄661转动和移动插销66,将插销66插入插销孔681中,从而也起到固定30轮罩的作用。

[0050]

从料架中取出轮罩100顺序恰好与上述存放的顺序反向。转动左侧夹紧机构使得处于打开状态;通过插销手柄661转动和移动插销66,将插销66从插销孔681中拉出,转动右侧夹紧机构使其处于打开状态,此时将左侧最前端左侧隔离定位块转到最上端,将右侧最前端右侧隔离定位块转到右端,这样就可以取走第一个轮罩,此后,再转动第二个左、右侧隔离定位块,可以拿取第二个轮罩,按上述方法依次可以取走所有的轮罩。

[0051]

以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1