一种准确调整吊架荷载的装置的制作方法

1.本实用新型涉及一种吊架荷载装置,具体涉及一种准确调整吊架荷载的装置。

背景技术:

2.在基础工业设备、装置的技术管理工作中,如锅炉、重型悬吊管道、重型悬吊设备或装置,吊架的检修、维护是一项重要的技术工作。但对于多个吊架承载的重型设备、装置或管道,特别是大型锅炉汽包、四管受热面和四大管道,由于其吊架荷载太大,难以通过用力矩扳手紧固吊杆螺母的方式,使吊架荷载达到设计值或计算值。大型锅炉支吊架调整是锅炉a/b/c级检修的标准项目,但在生产实际中,仅仅是更换变形、断裂的吊架,更重视一点的也只是对明显不受力的吊架进行螺母紧固——并没有措施可以紧固到设计或计算荷载,而且大型锅炉固定吊架荷载最高达到200—300kn,折合重量达到20—30t,靠力矩扳手紧固螺栓是无法进行调整的。因此在生产实际中,对于同一个设备、装置或管系的固定吊架(恒力吊架和弹簧吊架不在范围内),部分不受力、部分过载的情况是普遍存在而又难以根治的,这给锅炉安全生产埋下了巨大的隐患,同时也让支吊架调整项目性价比极其低微。目前,工业领域里对不能靠自身进行荷载调整的固定吊架,还没有安全有效的装置能够对其荷载进行准确调整,对多固定吊架的装置存在的部分吊架过载、部分吊架不受力的问题还没有有效的解决途径,但如果将占比很大的固定吊架全部改为恒力吊架或弹簧吊架,则会造成投资成本的增加。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的缺点,提供了一种准确调整吊架荷载的装置,该装置能够实现固定吊架荷载的调整。

4.为达到上述目的,本实用新型所述的准确调整吊架荷载的装置包括第一底板、第二底板、第一增高台、第二增高台、第一千斤顶、第二千斤顶、承力基板、承力副板、承力主板、串连螺栓、安全吊环、承载生根吊钩、电子吊秤及承载螺母吊环;

5.第一底板及第二底板设置于钢梁上,第一增高台设置于第一底板上,第一增高台设置于第二底板上,第一千斤顶设置于第一增高台上,第二千斤顶设置于增高台上,承力基板设置于第一千斤顶的顶升头及第二千斤顶的顶升头上,承力基板底部开设有第一凹槽及第二凹槽,第一千斤顶的顶升头位于第一凹槽内,第二千斤顶的顶升头位于第二凹槽内,承力副板及承力主板自下到上依次设置于承力基板上,承力基板、承力副板及承力主板共同组成承力装置,串连螺栓穿过承力基板、承力副板及承力主板将承力基板、承力副板及承力主板相连接,安全吊环紧固于串连螺栓的头部,承载生根吊钩的上端依次穿过承力基板、承力副板及承力主板后通过螺母紧固,电子吊秤的上端悬挂于承载生根吊钩的下端,电子吊秤下部勾住承载螺母吊环,承载螺母吊环紧固于吊架吊杆顶部的螺纹段。

6.还包括用于读取电子吊秤读数的终端设备,电子吊秤的输出端与所述终端设备无线连接。

7.还包括安全绳,安全绳一端悬挂于安全吊环上,一端栓挂在钢架上。

8.还包括用于检测第一底板、第二底板及承力主板水平度的水平尺。

9.还包括用于调整第一底板及第二底板水平度的调平垫片。

10.还包括用于紧固吊架吊杆上螺母的梅花敲击扳手及锤子。

11.还包括用于为电子吊秤及终端设备充电的充电设备。

12.本实用新型具有以下有益效果:

13.本实用新型所述的准确调整吊架荷载的装置在具体操作时,通过第一千斤顶及第二千斤顶对电子吊秤进行加载,当电子吊秤荷载读数达到吊架设计值或计算值时,对吊杆螺母进行紧固,紧固至电子吊秤读数呈下降趋势时,则吊架调整结束,此时认为吊架荷载与设计值或计算值相匹配,以此装置实现吊架荷载的调整,结构简单,操作方便,实用性极强。

附图说明

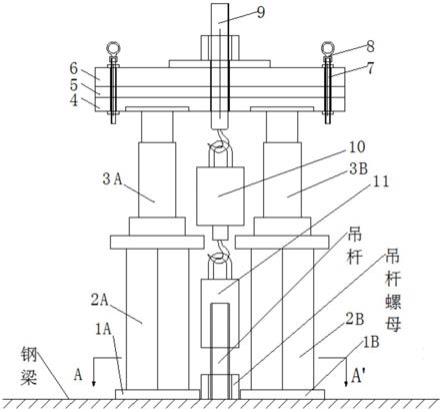

14.图1为本实用新型的结构示意图;

15.图2为本实用新型使用时的示意图。

16.其中,1a为第一底板、1b为第二底板、2a为第一增高台,2b为第二增高台、3a为第一千斤顶、3b为第二千斤顶、4为承力基板、5为承力副板、6为承力主板、7为串连螺栓、8为安全吊环、9为承载生根吊钩、10为电子吊秤、11为承载螺母吊环、12为梅花敲击扳手。

具体实施方式

17.下面结合附图对本实用新型做进一步详细描述:

18.参考图1,本实用新型所述的准确调整吊架荷载的装置包括第一底板1a、第二底板1b、第一增高台2a、第二增高台2b、第一千斤顶3a、第二千斤顶3b、承力基板4、承力副板5、承力主板6、串连螺栓7、安全吊环8、承载生根吊钩9、电子吊秤10及承载螺母吊环11;第一底板 1a及第二底板1b设置于钢梁上,第一增高台2a设置于第一底板1a 上,第一增高台2a设置于第二底板1b上,第一千斤顶3a设置于第一增高台2a上,第二千斤顶3b设置于增高台2b上,承力基板4设置于第一千斤顶3a的顶升头及第二千斤顶3b的顶升头上,承力基板4底部开设有第一凹槽及第二凹槽,第一千斤顶3a的顶升头位于第一凹槽内,第二千斤顶3b的顶升头位于第二凹槽内,承力副板5及承力主板6自下到上依次设置于承力基板4上,承力基板4、承力副板5及承力主板6 共同组成承力装置,串连螺栓7穿过承力基板4、承力副板5及承力主板6将承力基板4、承力副板5及承力主板6相连接,安全吊环8紧固于串连螺栓7的头部,承载生根吊钩9的上端依次穿过承力基板4、承力副板5及承力主板6后通过螺母紧固,电子吊秤10的上端悬挂于承载生根吊钩9的下端,电子吊秤10下部勾住承载螺母吊环11,承载螺母吊环11紧固于吊架吊杆顶部的螺纹段。

19.本实用新型还包括安全绳及用于读取电子吊秤10读数的终端设备,电子吊秤10的输出端与所述终端设备无线连接,安全绳一端悬挂于安全吊环8上,一端栓挂在钢架上。

20.本实用新型还包括用于检测第一底板1a、第二底板1b及承力主板 6水平度的水平尺;本实用新型还包括用于调整第一底板1a及第二底板 1b水平度的调平垫片。

21.本实用新型还包括用于紧固吊架吊杆上螺母的梅花敲击扳手12及锤子;本实用新型还包括用于为电子吊秤10及终端设备充电的充电设备。

22.承载生根吊钩9穿过承力基板4、承力副板5及承力主板6的中心孔后通过螺母初步紧固,承载生根吊钩9下部的吊钩与电子吊秤10挂接,电子吊秤10下部吊钩与承载螺母吊环11连接,而承载螺母吊环11紧固在吊架吊杆上,其中,吊架吊杆的备帽螺母应暂时取出,最后再次紧固承载生根吊钩9,确保电子吊秤10被拉紧。

23.通过第一增高台2a及第二增高台2b可以大幅度增加电子吊秤10 所需的起吊空间;通过承力副板5可以小幅度增加电子吊秤10所需的起吊空间,同时也可以用于加强承力主板6的刚性,防止在薄弱处变形或断裂;安全绳保持不大于第一千斤顶3a及第二千斤顶3b最大顶升高度的松弛度,确保承力件断裂时,承力装置不会被弹飞、高空坠落伤人。

24.本实用新型的具体操作过程为:

25.1)取出吊架吊杆备帽螺母,将梅花敲击扳手12提前卡在吊杆主螺母上;

26.2)将承载螺母吊环11旋入吊架吊杆顶部;

27.3)对吊杆高出钢梁的长度进行测量,选择合适的第一增高台2a及第二增高台2b数量和规格;

28.4)将第一底板1a及第二底板1b放置至吊杆两侧,用调整垫片进行调平,用水平尺进行检测;调平后将第一增高台2a置于第一底板1a上,将第二增高台2b置于第二底板1b上;

29.5)根据吊架荷载设计值或计算值,选定第一千斤顶3a及第二千斤顶3b的规格型号,选择合适的承力基板4及承力主板6规格和承力副板 5的层数;

30.6)将第一千斤顶3a及第二千斤顶3b分别置于第一增高台2a及第二增高台2b上,将承力基板4、承力副板5和承力主板6逐层置于第一千斤顶3a及第二千斤顶3b上,注意第一千斤顶3a及第二千斤顶3b的特制顶升头应卡入承力基板4底部凹槽中,并用水平尺测量承力主板6 的水平度,确保承力装置水平稳固;

31.7)将串连螺栓7穿过承力装置对角串连孔后紧固,再将安全吊钩8 旋入串连螺栓7的顶部,将安全绳一端与安全吊钩连接,另一端栓挂于钢架钢梁或立柱上,确保承力装置不稳固或承力断裂时不会发生高空坠物事故;

32.8)将承载生根吊钩9穿过承力装置中心孔后通过螺母初步紧固,下部吊钩与电子吊秤10连接,电子吊秤10下部吊钩与承载螺母吊环11 连接,然后对承载生根吊钩9再次紧固,拉紧电子吊秤10;

33.9)第一千斤顶3a及第二千斤顶3b顶升至各吊具、索具初步拉紧状态,对装置进行检查,确保承力装置、第一增高台2a及第二增高台2b 等不发生严重的歪斜问题;

34.9)检查无异常,则对第一千斤顶3a及第二千斤顶3b继续加载,密切观察置于承力主板6上的水平尺,确保两侧加载均匀;

35.10)电子吊秤10带载时,实时读取终端设备的动态荷载数据,当荷载达到设计值或计算值时,第一千斤顶3a及第二千斤顶3b停止加载;

36.11)对梅花敲击扳手12试探性敲击,查看吊杆主螺母紧固状态,若紧固状态正常,则吊架荷载不小于设计值或计算值;若吊杆主螺母松动,则正常使用梅花敲击扳手12对吊杆螺母进行紧固,直至电子吊秤10荷载呈微下降趋势时,则表明此时吊杆螺母已吃力至设计或计算荷载,吊架荷载调整结束。

37.最后需要说明的是,本实用新型安全可靠、结构简单、具有较多改造可能性,其功能效果填补了行业空白,其利用千斤顶和电子吊秤,可以准确地将吊架荷载调整至设计荷

载或优化计算荷载。对大型设备、装置,特别是锅炉四大管道、四管受热面吊架及其它重型设备固定吊架(恒力吊架、弹簧吊架自身有调整功能,不在范围内)都能够进行荷载调整,确保主装置或设备本体不会因不均衡荷载发生形变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1