一种用于板状物料堆垛的专用夹具的制作方法

[0001]

本实用新型涉及载荷吊挂装置,具体涉及一种用于板状物料堆垛的专用夹具。

背景技术:

[0002]

钢板,具体如中厚板,堆垛缓冷是一种可有效控制钢板中有害元素氢的析出和扩散过程,防止氢富集导致钢板心部开裂,改善钢板内部质量的常规方法。目前绝大部分中厚板产线均采用磁力吊收集下线堆垛钢板,由于常规钢板堆垛温度范围相对较宽且组织相变在堆垛前已基本结束,磁力吊能够满足钢板正常收集堆垛需求。但对于堆垛温度要求较高且堆垛窄温度范围的专用钢板,由于在较高温度下,心部组织相变未完成,钢板顺磁性差,磁力吊无法正常收集钢板,若达到安全收集温度时,又难以保证专用板的堆垛温度,导致钢板性能稳定性差,使钢板的硬度和板形不能保证。

[0003]

上述专用钢板的窄幅高温度堆垛要求为一个典型,现实生活中还要许多情况下,需要夹持板状物料的两侧吊起板状物料进行堆垛,特别是板状物料厚薄不一情况下,现有技术中缺乏一种适用的专用夹具。如申请号为201821825695.7的中国专利公开的钢坯吊运夹具等,并不适用于上述的板状物料堆垛,具体原因为:其一,该种结构大多通过环抱物料两侧以及底面将物料吊起,该方式在物料堆垛时,由于物料底面还有夹具,并不适用;其二,该种结构适合厚度较大的物料(如其适用的钢坯),针对厚度较小且厚度不一的板状物料,难以刚好夹住板状物料的侧面。

技术实现要素:

[0004]

本实用新型提供一种用于板状物料堆垛的专用夹具,以解决现有技术中缺乏用于板状物料堆垛的专用夹具的问题。

[0005]

本实用新型采用如下技术方案:

[0006]

一种用于板状物料堆垛的专用夹具,包括两个夹持机构、一个横梁以及一个平衡梁,横梁与平衡梁相互平行设置,横梁设于平衡梁上方,两个夹持机构相对设于横梁与平衡梁两端。每一上述夹持机构均包括一个交叉式夹持组件,上述横梁两端分别连接两个交叉式夹持组件的顶部交叉连接处,上述平衡梁两端分别连接两个交叉式夹持组件的中部交叉连接处。每一上述交叉式夹持组件底端均设有两个钳座,位于同一交叉式夹持组件的两个钳座相对设置,位于同一交叉式夹持组件的两个钳座可相向、相离移动设置。该横梁与该平衡梁相向、相离移动地用于控制两个交叉式夹持组件的上述钳座同步相离、相向移动设置。每一该夹持机构还包括一个限位纵梁、两个钳臂以及两个钳牙,两个钳臂中部可沿限位纵梁长度移动地装配于限位纵梁长度方向上的两端,两个钳牙分别设于两个钳臂的底端,两个钳牙相对设置,两个钳臂顶端分别铰接于同一上述交叉式夹持组件的两个上述钳座。

[0007]

由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:

[0008]

本实用新型通过装有钳牙的钳臂可沿限位纵梁移动地与限位纵梁连接结构,即钳

牙相对运动的平面相对于限位纵梁所在平面之间的相对距离确定,因此实际应用中,仅需令限位纵梁与板状物料的顶面之间的间距确定,即可保证钳牙能够准确夹住所需部位。

[0009]

实际操作中,可以令限位纵梁直接落在板状物料的顶面,或者在限位纵梁增设一个可升降的抵接构件,令该抵接构件抵接于板状物料顶面,而后吊起横梁令横梁与平衡梁相离移动,进而即可实现两组钳牙在指定的平面内相向移动,最终实现夹持板状物料的侧壁,将其吊起。而板状物料吊运至指定位置后,由于钳牙夹住的是板状物料的侧面,板状物料底面可以直接落在所需位置进行堆垛。

[0010]

因此,本实用新型的专用夹具简便地实现了板状物料的吊运堆垛,结构简单、合理可靠、使用寿命长且便于安装,可确保安全生产,并且高温适应性强;特别是针对背景技术中涉及的中厚板堆垛情况,本实用新型的专用夹具能够实现高温钢板收集的长期正常使用,同时方便人工维护。而另一方面,该专用夹具具备根据板状物料宽度、厚度的可调节功能,可满足板状物料在辊道、平整地面、垛位等不同环境下自动夹紧与平稳吊装。其中,上述专用夹具具备的根据板状物料厚度调节功能需要相配合的利用上述在限位纵梁增设一个可升降的抵接构件,令该抵接构件抵接于板状物料顶面的方式。

[0011]

进一步地:

[0012]

一种用于板状物料堆垛的专用夹具还包括一个开闭器,开闭器设于上述横梁与上述平衡梁之间。上述开闭器包括插入部以及容置部,插入部与容置部一个设于该横梁底面中部而另一个设于该平衡梁顶面中部,插入部与容置部相对且配合设置。当上述插入部插入上述容置部内时,容置部通过限制插入部与容置部分离地用于限制横梁与纵梁之间的相离运动,容置部通过解除限制插入部与容置部分离地用于解除对横梁与纵梁之间的相离运动的限制。

[0013]

上述横梁顶面设有至少一个吊耳,吊耳用于与上述专用夹具与行车的配合。

[0014]

上述吊耳设有四个,四个吊耳两个一组设置。两组吊耳中的其中一组的两个吊耳之间的间距大于另一组的两个吊耳之间的间距。

[0015]

上述限位纵梁长度方向上的两端分别设有一道容置槽,容置槽沿限位纵梁高度方向贯穿限位纵梁设置,限位纵梁高度方向大致为竖直方向,容置槽沿限位纵梁长度方向延伸设置。上述钳臂中部设于上述容置槽内,钳臂顶端与底端分别延伸至限位纵梁上方与下方设置。

[0016]

上述限位纵梁对应每一上述容置槽处均设有一道滑槽,滑槽沿限位纵梁宽度方向贯穿限位纵梁设置,限位纵梁宽度方向大致为水平面内与限位纵梁长度方向垂直的方向,滑槽沿限位纵梁长度方向延伸设置,滑槽与容置槽中部连通的相互交叉设置。每一上述钳臂中部均附设有至少一个安装辊,安装辊沿限位纵梁宽度方向延伸设置,安装辊可沿上述滑槽移动地设于滑槽。

[0017]

每一上述钳臂中部均设有两个安装通孔,安装通孔设于钳臂位于上述限位纵梁长度方向上的两侧,安装通孔沿限位纵梁宽度方向贯穿钳臂设置。每一上述安装通孔内均装配有一个上述安装辊。

[0018]

每一上述交叉式夹持组件均包括一个第一铰接臂、一个第二铰接臂、一个第三铰接臂以及一个第四铰接臂,第一铰接臂与第二铰接臂顶端相互铰接设置,第二铰接臂底端与第三铰接臂顶端相互铰接设置,第一铰接臂底端与第四铰接臂顶端相互铰接设置,第二

铰接臂由两个结构一致的第二铰接板构成,第四铰接臂由两个结构一致的第四铰接板构成,两个第二铰接板之间的间距与两个第四铰接板之间的间距均大于等于第一铰接臂的厚度与第三铰接臂的厚度设置,该第一铰接臂或者第三铰接臂的厚度为第一铰接臂或者第三铰接臂沿各自两端的铰接处的铰接轴的轴线上延伸距离。上述第三铰接臂与上述第四铰接臂均为弯折状结构,第三铰接臂由两个第四铰接板之间的间隔贯穿第四铰接臂设置。该交叉式夹持组件的两个上述钳座分别设于第三铰接臂与第四铰接臂的底端。

[0019]

上述横梁两端端部分别设有一个铰接座,两个上述交叉式夹持组件的上述第一铰接臂与上述第二铰接臂顶端分别通过一个铰接座铰接设置。上述第三铰接臂与上述第四铰接臂分别设有一个铰接孔,位于第三铰接臂的铰接孔设于第三铰接臂中部靠近第三铰接臂底端处,位于第四铰接臂的铰接孔设于第四铰接臂中部靠近第四铰接臂底端处。上述平衡梁两端分别设有两个并列的安装孔,两个安装孔分别与两个叉式夹持组件各自的两个上述铰接孔对应设置,对应的安装孔与铰接孔通过一个枢轴连接。

[0020]

每一上述限位纵梁均附设有至少一个限位杆,限位杆可相对于限位纵梁升降地装配于限位纵梁。上述限位杆附设有一个抵接板,抵接板设于限位杆底端端面。抵接板即上述抵接构件。每一上述限位纵梁均附设有两个该限位杆。

[0021]

由上述对本实用新型进一步方案的结构的描述可知,和现有技术相比,本实用新型具有如下优点:

[0022]

其一,本实用新型通过上述限位杆的设置,实现了专用夹具具备的根据板状物料厚度调节功能,并且限位杆可以通过螺纹结构等实现其与限位纵梁之间的可升降装配,结构更加简便科学,专用夹具制造、使用成本更低,维护也更方便。

[0023]

其二,本实用新型通过两组吊耳的结构方式实现了专用夹具可以适配不同的行车需要,产品适用性更广、市场竞争力更强。

附图说明

[0024]

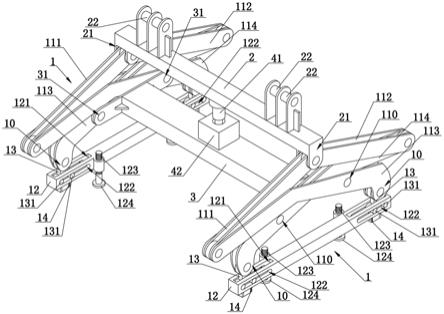

图1为本实用新型的专用夹具的结构示意图。

[0025]

图2为本实用新型的夹持机构的分解结构示意图。

具体实施方式

[0026]

下面参照附图说明本实用新型的具体实施方式。

[0027]

参考图1,一种用于板状物料堆垛的专用夹具,该专用夹具本领域技术人员可以根据本方案公开的内容配合所需吊起的板状物料的特性进行适应性修改。本具体实施方式具体采用针对于背景技术中涉及的针对专用钢板的窄幅高温度堆垛要求的专用夹具进行描述。

[0028]

参考图1、图2,一种用于板状物料堆垛的专用夹具包括两个夹持机构1、一个横梁2、一个平衡梁3以及一个开闭器,横梁2与平衡梁3相互平行设置,横梁2设于平衡梁3上方,两个夹持机构1相对设于横梁2与平衡梁3两端。每一上述夹持机构1均包括一个交叉式夹持组件、一个限位纵梁12、两个钳臂13以及两个钳牙14,上述横梁2两端分别连接两个交叉式夹持组件的顶部交叉连接处,上述平衡梁3两端分别连接两个交叉式夹持组件的中部交叉连接处。每一上述交叉式夹持组件底端均设有两个钳座10,位于同一交叉式夹持组件的两

个钳座10相对设置,位于同一交叉式夹持组件的两个钳座10可相向、相离移动设置。该横梁2与该平衡梁3相向、相离移动地用于控制两个交叉式夹持组件的上述钳座10同步相离、相向移动设置。该交叉式夹持组件配合横梁2、平衡梁3、开闭器的结构普遍用于吊装用夹具领域,本具体实施方式为配合本方案的实现,具体设置如下结构。

[0029]

继续参考图1、图2,每一上述交叉式夹持组件均包括一个第一铰接臂、一个第二铰接臂、一个第三铰接臂以及一个第四铰接臂,第一铰接臂与第二铰接臂顶端相互铰接设置,第二铰接臂底端与第三铰接臂顶端相互铰接设置,第一铰接臂底端与第四铰接臂顶端相互铰接设置。第一铰接臂由两个结构一致的第一铰接板111构成,第二铰接臂由两个结构一致的第二铰接板112构成,第三铰接臂由两个结构一致的第三铰接板113构成,第四铰接臂由两个结构一致的第四铰接板114构成。两个第二铰接板112之间的间距与两个第四铰接板114之间的间距均大于等于第一铰接臂的厚度与第三铰接臂的厚度设置,该第一铰接臂或者第三铰接臂的厚度为第一铰接臂或者第三铰接臂沿各自两端的铰接处的铰接轴的轴线上延伸距离。两个第一铰接板111可以固定焊接,也可以如本具体实施方式中在其铰接处加入间隔垫圈,第三铰接臂结构同理。上述第三铰接臂与上述第四铰接臂均为弯折状结构,第三铰接臂由两个第四铰接板114之间的间隔贯穿第四铰接臂设置。该交叉式夹持组件的两个上述钳座10分别设于第三铰接臂与第四铰接臂的底端。

[0030]

继续参考图1、图2,上述横梁2两端端部分别设有一个铰接座21,两个上述交叉式夹持组件的上述第一铰接臂与上述第二铰接臂顶端分别通过一个铰接座21铰接设置。第一铰接臂与第二铰接臂顶端铰接部位即上述的交叉式夹持组件的顶部交叉连接处。上述第三铰接臂与上述第四铰接臂分别设有一个铰接孔110,位于第三铰接臂的铰接孔110设于第三铰接臂中部靠近第三铰接臂底端处,位于第四铰接臂的铰接孔110设于第四铰接臂中部靠近第四铰接臂底端处。上述平衡梁3两端分别设有两个并列的安装孔31,两个安装孔31分别与两个叉式夹持组件各自的两个上述铰接孔110对应设置,对应的安装孔31与铰接孔110通过一个枢轴连接。该对应的安装孔31与铰接孔110通过一个枢轴连接的部位即为上述的交叉式夹持组件的中部交叉连接处。上述交叉式夹持组件的结构中,横梁2吊起时,受平衡梁3重力影响,第一铰接臂与第二铰接臂底端相向移动带动第三铰接臂与第四铰接臂顶端相向移动,而相应的,第三铰接臂与第四铰接臂底端相向移动实现两个钳座10相向移动。

[0031]

参考图1,上述开闭器设于上述横梁2与上述平衡梁3之间。上述开闭器包括插入部41以及容置部42,插入部41与容置部42一个设于该横梁2底面中部而另一个设于该平衡梁3顶面中部,插入部41与容置部42相对且配合设置。当上述插入部41插入上述容置部42内时,容置部42通过限制插入部41与容置部42分离地用于限制横梁2与纵梁之间的相离运动,容置部42通过解除限制插入部41与容置部42分离地用于解除对横梁2与纵梁之间的相离运动的限制。上述横梁2顶面设有四个吊耳22,吊耳22用于行车的吊钩与上述专用夹具的配合连接。四个吊耳22两个一组设置。两组吊耳22中的其中一组的两个吊耳22之间的间距大于另一组的两个吊耳22之间的间距。

[0032]

继续参考图1,两个上述钳臂13中部可沿上述限位纵梁12长度移动地装配于限位纵梁12长度方向上的两端,两个上述钳牙14分别设于两个钳臂13的底端,两个钳牙14相对设置,两个钳臂13顶端分别铰接于同一上述交叉式夹持组件的两个上述钳座10。具体地,上述限位纵梁12长度方向上的两端分别设有一道容置槽121,容置槽121沿限位纵梁12高度方

向贯穿限位纵梁12设置,限位纵梁12高度方向大致为竖直方向,容置槽121沿限位纵梁12长度方向延伸设置。上述钳臂13中部设于上述容置槽121内,钳臂13顶端与底端分别延伸至限位纵梁12上方与下方设置。上述限位纵梁12对应每一上述容置槽121处均设有一道滑槽122,滑槽122沿限位纵梁12宽度方向贯穿限位纵梁12设置,限位纵梁12宽度方向大致为水平面内与限位纵梁12长度方向垂直的方向,滑槽122沿限位纵梁12长度方向延伸设置,滑槽122与容置槽121中部连通的相互交叉设置。每一上述钳臂13中部均附设有至少一个安装辊131,安装辊131沿限位纵梁12宽度方向延伸设置,安装辊131可沿上述滑槽122移动地设于滑槽122。

[0033]

继续参考图1,为令钳臂13在工作时不会以安装辊131为轴心发生偏转,优选地,每一上述钳臂13中部均设有两个安装通孔132,安装通孔132设于钳臂13位于上述限位纵梁12长度方向上的两侧,安装通孔132沿限位纵梁12宽度方向贯穿钳臂13设置。每一上述安装通孔132内均装配有一个上述安装辊131。每一上述限位纵梁12均附设有两个限位杆123,限位杆123可相对于限位纵梁12升降地装配于限位纵梁12,具体地,限位纵梁12设有两个螺纹座,限位杆123主体为螺纹杆,限位杆123在螺纹座内转动实现其与螺纹座可升降连接。每一上述限位杆123附设有一个抵接板124,抵接板124设于限位杆123底端端面。

[0034]

参考图1、图2,本具体实施方式的专用夹具工作过程为:

[0035]

1.初始状态下,插入部41插入容置部42内,容置部42限制插入部41与容置部42分离(该限制分离可以为常用的气动、电动卡扣结构等,开闭器本领域惯用装置,本处不再赘述)。配合需要下线堆垛的中厚板的厚度,转动限位杆123主体用以将抵接板124底面与钳牙14所在平面之间的距离调整为适合中厚板厚度的距离。而后行车的吊钩通过吊起吊耳22地吊起专用夹具。由于开闭器限制,横梁2与平衡梁3之间间距固定。

[0036]

2.行车将专用夹具落至中厚板上,抵接板124抵接于中厚板顶部而钳牙14位于中厚板两侧。而后解除对插入部41与容置部42分离的限制,行车提升吊耳22的吊起横梁2。此时,平衡梁3受重力影响保持不动,横梁2与平衡梁3相离运动,位于同一限位纵梁12的钳牙14相向运动直至夹紧中厚板侧面。

[0037]

3.钳牙14夹紧中厚板侧面后无法继续相向运动,因此横梁2与平衡梁3之间的相离运动被限制,进而整个专用夹具连同中厚板被吊起。

[0038]

4.行车将中厚板移动至指定位置堆垛后,行车继续放下吊耳22,由于中厚板已放稳,抵接板124带着限位纵梁12放置于中厚板上,进而限制钳牙14下落而横梁2继续朝向平衡梁3移动,进而打开钳牙14。

[0039]

5.随着横梁2与平衡梁3的相向移动而令插入部41插入容置部42,此时仅需限制限制插入部41与容置部42分离即可将专用夹具恢复至初始位置。

[0040]

上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1