一种湿巾包装套袋机构的制作方法

[0001]

本实用新型涉及湿巾生产设备技术领域,尤其是涉及一种湿巾包装套袋机构。

背景技术:

[0002]

湿巾在制造时通常多篇包装在一起,为此就需要将单片的湿巾堆垛、入袋,现有技术中湿纸巾在堆垛、入袋时通常是人工操作,不但生产效率极为低下,且难以保证卫生情况。

[0003]

针对上述问题,公告号为cn201371962y的中国专利公开了一种湿纸巾堆垛入袋装置,包括一推出气缸、一叠高工位、一入袋气缸、一入袋通道、一挡墙和一入袋辅助机构,所述推出气缸设置于所述戴高工位的湿巾长度方向后侧,且所述叠高工位面向所述入袋通道,所述垫高工位顶端设置有所述挡墙,所述入袋气缸设置于所述入单通道后侧,所述入袋辅助机构包括跷板,所述跷板枢接于所述入袋通道的前侧上方,带子状语所述入袋通道上所述跷板的前端。通过入袋气缸将纸巾沿入袋通道顶入袋子,完成了对湿巾的入袋操作。

[0004]

上述中的现有技术方案存在以下缺陷:上述方案实现的功能仅仅只是自动堆垛、入袋,其包装袋往往都是利用人工张开以承接湿纸巾,这种半自动的包装方式,虽然能够提高工作效率,但是其工作效率仍然不高,无法达到高速生产的目的。

技术实现要素:

[0005]

本实用新型的目的是提供一种湿巾包装袋套装机构,通过设置具有撑口组件的套装转盘,实现多工位轮转套袋,并且配合张口机构可以实现全自动湿巾套袋,从而大大加速了套袋工作效率。

[0006]

本实用新型的上述发明目的是通过以下技术方案得以实现的:

[0007]

一种湿巾包装袋套装机构,包括安装板,所述安装板上设置有套装结构,所述套装结构包括与安装板固定连接的支撑架,所述支撑架朝向剪切机构的一侧设置有套装转盘,且套装支架背离套装转盘一侧通过螺栓固定设置有套装伺服电机,套装转盘上设置有若干组撑口组件,且所述套装转盘上正对每组撑口组件位置设置有推纸口,安装板上正对推纸口处设置有推纸组件,所述支撑安装板上正对所述剪切机构位置设置有缩口组件,且正对所述套装转盘最高处的推纸口设置有用于将包装袋张开的张口组件。

[0008]

通过采用上述技术方案,支撑架的设置为其他部件的安装提供了支撑,套装转盘上设置的若干撑口组件可以实现多工位轮转,从而使推纸组件正对的推纸口总会存在开口已经张开的包装袋,并且在前一工位已经有一个开口张开的包装袋预备进行入袋作业。撑口组件可以配合张口组件将包装带张口后并撑开,从而方便了推纸组件对湿巾进行推动入袋操作。缩口组件则可以方便撑口组件向包装袋中插入。实现了湿巾包装袋的整体套装流水线的自动化作业,提高了湿巾的套装效率。

[0009]

本实用新型进一步设置为:所述撑口组件包括与所述套装转盘固定连接的弹簧片,且所述弹簧片正对所述推纸口设置,所述弹簧片上正对设置有与所述套装转盘垂直设

置的撑口板,所述撑口板与所述弹簧片转动连接,所述撑口板相互背离的外侧均设置有转动座,所述转动座连接有复位机构,且所述套装转盘上正对所述调转动座下方设置有调节孔,所述调节孔中穿设有调节杆,所述调节杆与所述转动座固定连接,所述调节杆与所述缩口组件正对设置。

[0010]

通过采用上述技术方案,弹簧片的设置可以对撑口板进行位置固定,撑口板则可以在复位机构配合转动座的控制下实现撑口端间距缩小以及复位,当张口组件将包装袋开口张开并向撑口板移动时,缩口组件会叮咚调节杆,调节杆带动转动座转动,从而使撑口板转动,使撑口板之间的间距可以缩小,从而使撑口板可以向包装袋中轻松伸入,之后锁扣组件回缩,不在定动调节杆,在复位机构的作用下撑口板复位对包装袋撑紧,保证包装袋处于敞口状态。

[0011]

本实用新型进一步设置为:所述调节杆位于所述调剂孔中一端设置有球形调节座,所述球形调节座与所述调节孔活动连接设置。

[0012]

通过采用上述技术方案,球形调节座的设置可以避免调节杆在与转动座固定连接状态下发生跟随转动座偏移时与调节孔碰撞干涉的情况发生。

[0013]

本实用新型进一步设置为:所述转动座包含与所述套装转盘固定连接的调节固定座以及与所述撑口板固定连接的调节活动座,所述调节固定座与所述调节活动座铰接设置,且所述调节活动座与所述复位机构连接。

[0014]

通过采用上述技术方案,调节固定座的设置可以为转动座整体提供固定,同时调节活动座可以跟随撑口板进行转动,方便复位机构通过带动转动座实现带动抽扣板转动。

[0015]

本实用新型进一步设置为:所述套装固定板上正对所述转动座两侧设置有提拉杆,所述提拉杆与所述撑口板之间连接有复位弹簧。

[0016]

通过采用上述技术方案,复位弹簧和提拉杆的设置可以方便对撑口板进行复位,从而使撑口板之间的间距在缩小进入包装袋之后可以复位对包装袋撑紧。

[0017]

本实用新型进一步设置为:所述调节活动座上设置有支撑螺栓,且在撑口组件闲置状态时,所述支撑螺栓一端与所述套装转盘抵接设置。

[0018]

通过采用上述技术方案,当撑口组件处于闲置状态时,支撑螺栓可以对调节活动座提供支撑,从而避免在复位弹簧的拉扯下调节活动座转动过位的情况发生,即避免了与调节活动座固定连接的撑口板转动过位。

[0019]

本实用新型进一步设置为:所述缩口组件包括固定在所述通过螺栓固定在支撑架上的缩口气缸,所述缩口气缸的输出端设置有缩口顶板,所述缩口顶板配合所述球形调节座位置设置有缩口顶杆。

[0020]

通过采用上述技术方案,缩口气缸可以实现带动缩口顶板移动,从而带动缩口顶杆顶动球形调节座移动,从而实现对转动座的控制,进而实现对撑口板之间的间距缩小的控制。

[0021]

本实用新型进一步设置为:所述推纸组件包括设置在所述安装板上的推纸固定架,所述推纸固定架下设置有推纸滑轨,所述推纸滑轨上设置有推纸滑板,正对套装转盘最底端推纸口处水平设置有推纸板,所述推纸滑板与所述推纸板固定连接。

[0022]

通过采用上述技术方案,推纸板可以在推纸滑板的作用下沿垂直与推纸口方向的移动,从而实现对湿巾的推动。

[0023]

综上所述,本实用新型的有益技术效果为:

[0024]

通过设置具有撑口组件的套装转盘,实现多工位轮转套袋,并且配合张口机构可以实现全自动湿巾套袋,从而大大加速了套袋工作效率。

附图说明

[0025]

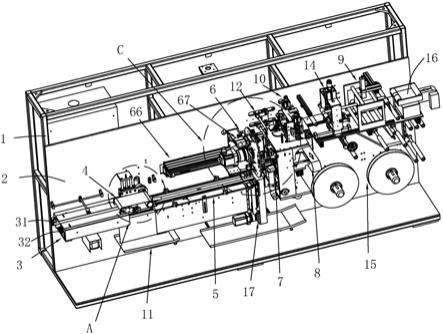

图1是本实用新型的整体结构示意图。

[0026]

图2是本实用新型的整体结构另一角度示意图,旨在展示调节动力结构、压紧驱动件的安装位置。

[0027]

图3是图1中a部分局部放大示意图,旨在展示跳包机构的结构。

[0028]

图4是图2中b部分局部放大示意图,旨在展示压紧驱动件的结构。

[0029]

图5是本实用新型的提升机构结构示意图。

[0030]

图6是图1中c部分局部放大示意图,旨在展示套装机构、张口机构的结构。

[0031]

图7是本实用新型的推纸组件以及缩口组件的结构示意图。

[0032]

图8是图7中e部分局部放大示意图,旨在展示撑口组件的结构。

[0033]

图9是图2中d部分局部放大示意图,旨在展示调节动力机构的结构。

[0034]

图10是实用新型的后热封机构结构示意图,旨在展示后热封机构以及废料剪切机构的结构。

[0035]

附图标记:1、机架;2、安装板;3、进纸运送机构;31、入纸口;32、入纸传送辊;4、跳包机构;41、压紧传送带;42、压紧组件;421、滑块;422、固定板;423、支撑辊;424、调节辊;425、压紧调节板;426、主动辊;427、下压传送带;428、固定轴座;429、压紧驱动件;4291、驱动电机;4292、压紧带轮;4293、传动皮带;4294、张紧机构;43、调节架;431、紧固板;432、提升螺杆;433、导向杆;5、间歇传送带;6、套装机构;61、支撑架;62、套装转盘;63、套装伺服电机;64、撑口组件;641、弹簧片;642、撑口板;643、转动座;6431、调节固定座;6432、调节活动座;6433、支撑螺栓;644、提拉杆;645、复位弹簧;646、调节孔;647、调节杆;648、球形调节座;649、弹簧板;65、推纸口;66、推纸组件;661、推纸固定架;662、推纸滑轨;663、推纸滑板;664、推纸驱动件;665、推纸板;67、缩口组件;671、缩口气缸;672、缩口顶板;673、缩口顶杆;7、后热封机构;8、出料传送带;9、喷涂装置;10、剪切机构;11、接水槽;12、张口机构;121、吸盘;122、张口移动杆;123、张口调节槽;124、张口调节轴;125、张口调节板;126、同步移动板;127、套装调节槽;13、调节动力机构;131、张口电机;132、张口主动带轮;133、张口辅助带轮;134、张口传送带;135、张口压带板;136、张口传动板;137、张口连接轴;138、纵向传动板;1381、纵向活动槽;139、纵向滑移板;1391、滑轨;1392、纵向调节气缸;1393、横向活动槽;1394、纵向调节轴;1395、滑移轮;14、前热封机构;15、上料机构;16、纠偏机构;17、提升机构;171、承载架;1711、上承载板;1712、下承载板;172、提升电机;1721、主动提升带轮;1722、从动提升带轮;1723、提升带;173、提升滑槽;174、提升轨;175、承载平台;176、提升板;177、提升压带板;178、齐平机构;1781、齐平板;1782、齐平气缸;18、废料回收装置;19、废料剪切机构;20、差速传送带。

具体实施方式

[0036]

为方便展示各个部件之间的位置连接关系,附图中所有螺栓连接位置均只画出螺

孔,并没有画出螺栓。

[0037]

参照图1,为本发明公开的一种湿巾包装套袋机构,包括机架1,机架1上设置有安装板2,安装板2上设置有进纸运送机构3,进纸运送机构3包括入纸口31,入纸口31连接有入纸传送辊32,入纸传送辊32背离入纸传送辊32一端设置有跳包机构4,跳包机构4背离入纸口31一侧设置有间歇传送带5,间歇传送带5背离跳包机构4一侧设置有提升机构17,提升机构17连接有套装机构6,套装机构6朝背离间歇传送带5一侧设置有后热封机构7,后热封机构7后连接有出料传送带8,且安装板2上设置有上料机构15,上料机构15一侧设置有纠偏机构16,纠偏机构16一侧设置有用于喷涂编码的喷涂装置9,喷涂装置9一侧设置有包装袋的剪切机构10,且剪切机构10与喷涂装置9之间设置有前热封机构14,剪切机构10与套装机构6正对设置,同时在安装板2上正对入纸传送辊32下方以及正对套装机构6下方设置有接水槽11。

[0038]

湿巾从会依次经过进纸运送机构3、跳包机构4、间歇传送带5、提升机构到达套装机构6,同时湿巾包装袋会依次经过上料机构15、纠偏机构16、喷涂装置9、前热封机构、剪切机构10到达套装机构6,湿巾与包装袋在套装机构6中进行套装之后会经过后热封机构7封装成成品,最后移动至出料传送带88传送出湿巾包装机。

[0039]

参照图1和图3,跳包机构4包括跳包机构4包括与送纸传送带处于同一平面设置的压紧传送带41,压紧传送带41上方设置有压紧组件42,安装板2上对应安装组件设置有调节架43,压紧组件42与调节架43滑移连接。压紧传送带41的设置可以配合压紧组件42对湿巾进行压紧,将湿巾中含有的多余空气以及湿巾之间的空隙除去,方便了湿巾在后续套装过程中进入包装袋中,避免了成叠的湿巾高度较高无法完全进入包装袋的情况发生。

[0040]

参照图3和图4,进一步的对压紧组件42进行详细介绍。压紧组件42包括与调节架43滑移连接的滑块421,滑块421上可拆卸设置有固定板422,固定板422上转动连接有支撑辊423,支撑辊423朝向入纸口31一侧设置有调节辊424,调节辊424与支撑辊423之间连接有调节板,支撑辊423背离入纸口31一侧设置有主动辊426,主动辊426、调节辊424之间跨设有下压传送带427,支撑辊423从下压传送带427之间穿出设置,固定板422上设置有供主动辊426穿过的轴承孔,固定板422上对应轴承孔设置有固定轴座428,固定轴座428与主动辊426转动连接。参照图2,主动辊426朝向安装板2一侧连接有压紧驱动件429。压紧驱动件429包括驱动电机4291,主动辊426与驱动电机4291同侧一端设置有压紧带轮4292,驱动电机4291的输出端与压紧带轮4292之间设置有传动皮带4293,且安装板2上设置有张紧机构4294,本实施例中张紧机构4294设置为张紧臂,张紧臂一端与安装板2转动连接,且张紧臂的另一端转动连接有张紧轮,张紧轮与传动皮带4293抵接设置。

[0041]

参照图2,对调节架43进行具体说明。调节架43包括一组正对设置固定板422,且调节板与地面平行设置,调节板之间设置有提升螺杆432,且调节板之间平行提升螺杆432设置有导向杆433,导向杆433,滑块421配合提升螺杆432设置有提升螺孔,且滑块421上配合导向杆433设置有导向孔。

[0042]

进纸运送机构3主要起到对湿巾的传递作用,进纸运送机构3在运送过程中需要将从入纸口31进入的湿巾快速运送至下间歇传送带5之前进行供料,但由于间歇传送带5需要配合后续的套装机构6进行一叠湿巾对应一个包装袋的套装作业,这会使运送速度变慢,故湿巾从入纸传送机构3中进入间歇传送带5之前就要实现变速,故设置有跳包机构4,调节辊

424与支撑辊423之间形成高度差,此时下压传送带427朝向入纸传送机构3方向会形成倾斜面,湿巾在入纸传送辊32的传送下移动至跳包机构4时会在下压传送带427自身倾斜面的作用下进行被阻挡,此时湿巾原有的较快速改变为与下压传送带427以及压紧传送带41相同的速度向间歇传送带5移动。另一方面,由于湿巾在前运送过中会处于无约束的环境,此时湿巾成叠的湿巾之间会出现较大缝隙,跳包机构4可以将具有缝隙的湿巾进行压平,以减小湿巾之间的缝隙。同时,包装袋在上料机构15的作用下,依次经过喷涂装置9进行编码喷涂、剪切机构10进行切断,最后包装袋进入套装机构6可以与湿巾配合进行湿巾的套袋包装,套装完成后包装袋会经过后热封机构7从而完成整体的封装,之后通过出料传送带8运出。整个设备高度一体化的设置大大减小了湿巾包装流水线的占地面积,减少了不同机器的购买成本,且高度集中湿巾包装处理方式,大大提高了加工效率。

[0043]

参照图1和图5,当湿巾经过间歇传送带5的传送之后会到达提升机构17,提升机构17包括与安装板固定连接的承载架171,承载架171分为上承载板1711和下承载板1712,下承载板1712上设置有提升传动机构,且本实施例中提升传动机构包括固定于下承载板1712上的提升电机172,提升电机172输出端穿过下承载板1712设置有主动提升带轮1721,上承载板1711上配合主动提升带轮1721设置有从动提升带轮1722,主动提升带轮1721与从动提升带轮1722之间设置有提升带1723,上固定板上可拆卸平行设置有两列提升滑槽173,每列提升滑槽173中滑移连接有提升轨174,提升轨174背离提升电机172一端设置有承载平台175,提升轨174朝向提升电机172一端设置有t形的提升板176,提升板176与提升带1723之间设置有提升压带板177,提升压带板177与提升板176固定连接。提升电机172在带动提升带1723进行移动时,提升轨174会在提升滑槽173中移动,从而使承载平台175实现上下移动,承载平台175可以将纸巾提升至套装机构6位置。同时考虑到需要避免提升带1723被外部因素破坏,上承载板1711和下承载板1712上对应提升带1723位置固定有保护壳。

[0044]

参照图5,同时考虑到在湿巾进入承载平台175之后会出现垂直于安装板2方向上的偏移,承载平台175上设置有齐平机构178,齐平机构178包括与安装板2平行设置的两个齐平板1781,齐平板1781相互背离的一侧均固定连接有齐平气缸1782。

[0045]

参照图1和图6,当湿巾经过间歇传送带5的传送之后会进入套装机构6,同时包装袋会在完成一系列的加工之后也会进入套装机构6。套装机构6包括与安装板2固定连接的支撑架61,支撑架61正对提升机构17可移动设置有挤压板,挤压板的高度可以沿垂直与承载平台175方向调节移动。支撑架61朝向剪切机构10的一侧设置有套装转盘62,且支撑架61背离套装转盘62一侧通过螺栓固定设置有套装驱动件,本实施例中套装驱动件设置为套装伺服电机63,套装伺服电机63的输出轴与套装转盘62通过法兰盘固定连接,套装转盘62上设置有4组撑口组件64,且4组撑口组件64之间对角连线垂直,且套装转盘62上正对每组撑口组件64位置设置有推纸口65,安装板2上正对推纸口65处设置有推纸组件66,支撑安装板2上正对剪切机构10位置设置有缩口组件67。

[0046]

支撑架61的设置为其他部件的安装提供了支撑,套装转盘62上设置的4个撑口组件64可以实现多工位轮转,从而使推纸组件66正对的推纸口65总会存在开口已经张开的包装袋,并且在前一工位已经有一个开口张开的包装袋预备进行入袋作业。撑口组件64可以配合张口机构12将包装袋张口后并撑开,从而方便了推纸组件66对湿巾进行推动入袋操作。缩口组件67则可以方便撑口组件64向包装袋中插入。实现了湿巾包装袋的整体套装流

水线的自动化作业,提高了湿巾的套装效率。

[0047]

参照图7和图8,进一步的对撑口组件64进行描述,撑口组件64包括2个正对设置且与套装转盘62固定连接的弹簧片641,2个弹簧片641正对设置于推纸口65的两侧,且弹簧片641朝向推纸口65一侧面垂直于套装转盘62设置,弹簧片641上正对设置有2个与套装转盘62垂直设置的撑口板642,撑口板642横截面呈高度逐渐减小的凵形设置,撑口板642套设于两个弹簧片641相互背离的两侧壁上,且撑口板642与弹簧片641所围成的区域横截面与推纸口65平行且大小相等。撑口板642相互背离的外侧均设置有转动座643,转动座643包含与套装转盘62固定连接的调节固定座6431以及与撑口板642固定连接的调节活动座6432,调节固定座6431与调节活动座6432铰接设置,撑口板642上平行于套装转盘62设置有弹簧板649,弹簧板649与调节活动座6432固定连接,且套装固定板422上正对转动座643两侧设置有提拉杆644,提拉杆644与弹簧板649之间连接有复位弹簧645,同时为了保持在闲置状态下,撑口板642处于垂直于套装转盘62的状态,在调节活动座6432上设置有支撑螺栓6433,支撑螺栓6433一端在闲置状态下与套装转盘62表面抵接,且此时撑口板642处于与套装转盘62垂直的状态,且套装转盘62上正对调节活动座6432下方设置有调节孔646,调节孔646中穿设有调节杆647,调节杆647与调节活动座6432固定连接,且调节杆647位于调节孔646中一端设置有球形调节座648,球形调节座648与调节孔646活动连接设置。

[0048]

弹簧片641的设置可以对与撑口板一起对从推纸口65进入的湿巾进行导向限位,从而使湿巾可以准确的进入被撑口板642撑开的包装袋中,撑口板642则可以在复位弹簧645配合转动座643的控制下实现撑口端间距缩小以及复位,当张口机构12将包装袋开口张开并向撑口板642移动时,缩口组件67会顶动调节杆647,调节杆647带动调节活动座6432进行转动,此时调节活动座6432带动通过弹簧板649带动撑口板642转动,使撑口板642之间的间距可以缩小,从而使撑口板642可以向包装袋中轻松伸入,之后缩口组件67回缩,调节杆647在复位弹簧645的拉动下复位,同时在复位弹簧645的作用下撑口板642复位对包装袋撑紧,此时支撑螺栓6433抵接套装转盘62表面,保证包装袋处于敞口状态。

[0049]

参照图6和图7,缩口组件67包括固定在通过螺栓固定在支撑架61上的缩口气缸671,缩口气缸671的输出端设置有缩口顶板672,缩口顶板672配合球形调节座648位置设置有缩口顶杆673。缩口气缸671可以实现带动缩口顶板672移动,从而带动缩口顶杆673顶动球形调节座648移动,从而实现对转动座643的控制,进而实现对撑口板642之间的间距缩小的控制。

[0050]

参照图6和图7,推纸组件66包括设置在安装板2上的推纸固定架661,推纸固定架661下设置有推纸滑轨662,推纸滑轨662上设置有推纸滑板663,推纸滑轨662上设置有用于为推纸滑板663提供动力的推纸驱动件664,正对套装转盘62最底端推纸口65处水平设置有推纸板665,推纸板665与滑块421通过滑移连接板固定连接。推纸板665可以在推纸滑板663的作用下沿垂直与推纸口65方向的移动,从而实现对湿巾的推动。

[0051]

参照图6,当包装袋在剪切机构10中完成剪切作业后,仍处于开口闭合的薄片状态,需要将包装袋的开口打开,以方便后续湿巾在推纸组件66的作用下入袋,在剪切机构10与套装机构6之间设置有张口机构12,张口机构12包括正对设置的2个吸盘121,吸盘121相背离的一端均设置有张口移动杆122,张口移动杆122朝向安装板2垂直延伸设置,安装板2上对应张口移动杆122位置水平横向开设有张口调节槽123,张口调节槽123之间穿设有张

口调节轴124,且张口调节槽123的槽间距大于张口调节轴124的直径。安装板2背离吸盘121一侧面设置有用于控制调节轴的调节动力机构13,张口调节轴124朝向吸盘121一端与张口移动杆122之间设置有张口调节板125,张口调节板125与张口移动杆122固定连接,且张口调节板125上对应张口调节轴124设置有张口调节轴孔,张口调节板125上对应张口调节轴124位置开设有套装调节槽127,套装调节槽127的槽壁上开设有调节通孔,调节通孔中可穿设调节螺栓,方便工作人员对张口调节板125的安装,同时在调节移动槽两侧均设置有用于将两个张口移动杆122连接的同步移动板126。

[0052]

吸盘121的设置可以为对包装袋的上下表面进行吸附,包装袋进入张口机构12位置之后,在调节动力机构13的带动下,张口调节轴124带动张口移动杆122移动,张口调节杆647带动吸盘121进行移动,吸盘121先移动至包装袋闭合位置,之后向下压紧包装袋,对包装袋的上下表面进行吸附,吸附完成之后同样在调节动力机构13的作用下,吸盘121带着包装袋向相反方向移动,从而将包装袋开口张开。通过机械结构实现了对湿巾包装袋的张口处理,从而实现代替人工进行包装袋张口的操作。

[0053]

参照图9,对调节动力机构13进行详细描述,调节动力机构13包括横向调节机构和纵向调节机构,横向调节机构包括张口电机131,张口电机131输出端设置有张口主动带轮132,且安装板2上平行与张口主动带轮132设置有张口辅助带轮133,张口主动带轮132与张口辅助带轮133之间设置有张口传送带134。张口传送带134水平位置对应同步移动板126的中部位置设置,且同步移动板126上设置有用于将张口传送带134压紧在同步移动板126上的张口压带板135,张口压带板135与同步移动板126可通过螺栓固定连接。由此实现了对吸盘121的横向移动调节,同时为了实现对吸盘121竖直方向上的相向移动调节,纵向调节机构包括在调节轴朝向张口传送带134一侧设置的张口传动板136,张口传动板136与张口调节轴124转动连接,张口传动板136自由端之间连接有张口连接轴137,张口连接轴137朝向地面一端连接有纵向传动板138,安装板2上正对纵向传动板138位置设置有纵向滑移板139,纵向传动板138与纵向滑移板139以及张口传动板136均转动连接,安装板2上设置有供纵向滑移板139沿竖直方向滑移的滑轨1391,纵向滑移板139与滑轨1391滑移连接。纵向滑移板139下端设置有纵向调节气缸1392,安装板2上设置有用于承载纵向调节气缸1392的承载座。同时为了符合吸盘121的横向移动,在纵向滑移板139上水平开设横向活动槽1393,横向活动槽1393包括高位段、低位段以及连接高位段和低位段的变位段,变位段槽壁成弧形连接高位段与低位段设置。横向活动槽1393中穿设有滑移轮1395,滑移轮1395一端设置有纵向调节轴1394,纵向传动板138上配合纵向调节轴1394设置有纵向活动槽1381。

[0054]

张口传送带134和张口压带板135的配合可带动同步移动板126进行移动,从而带动吸盘121横向移动,张口连接轴137的设置可以使张口传动板136在同一动力源的作用下同时运动,纵向滑移板139、纵向传动板138以及纵向调节气缸1392为张口传动板136传递了动力,从而实现了吸盘121纵向的移动。

[0055]

参照图10,当湿巾完成套装之后,湿巾以及包装袋会进入后热封机构7,考虑带在后热封机构7对包装袋进行热压封装时可能出现封装之后的包装袋仍具有多余的无用废料,此时需要将这些无用的废料剪除,故在后热封机构7朝向套装转盘62一侧设置有废料剪切机构19,且废料剪切机构19朝向套装转盘62一侧设置有废料回收装置18。

[0056]

参照图10,在完成套装之后,考虑到设备所在车间的布局和要求出口位置的不同,

在后热封机构7之后设置有差速传送带20,差速传送带20与出料传送带8垂直设置,且差速传送带20由差速伺服电机驱动,从而可以通过控制差速传送带20的传送速度,使差速传送带20与出料传送带8之间形成速度差,实现对湿巾角度的调整。

[0057]

本发明的工作原理为:当进行湿巾包装时,湿巾会在成叠的湿巾会从入纸口31进入,之后在入纸传送辊32的作用下移动至跳包机构4,跳包机构4中的压紧传送带41会配合压紧组件42对成叠的湿巾进行阻挡变速使湿巾的速度降低至符合间歇传送带5传送的速度,经过变速之后的湿巾在压紧传送带41和下压传送带427的作用下移动至间歇传送带5上,并在间歇传送带5上移动至套装转盘62前的提升机构17,湿巾进入承载平台175之后会在齐平机构178的作用下被规整,之后承载平台175上升至与最低的推纸口65保持同一水平位置,此时成叠纸巾与推纸板665处于同一水平位置,等待推纸板665的推动。同时包装袋会在上料机构15的牵引下使包装袋依次经过纠偏机构16、喷涂装置9、前热封机构14到达剪切机构10,当包装袋被剪切之后,在张口机构12的吸盘121作用下,包装袋的开口被张开,之后在调节动力机构13的作用下,吸盘121吸附包装袋朝向撑口组件64运动,此时缩口组件67的缩口气缸671带动缩口顶杆673顶动球形调节座648,球形调节座648带动调节杆647移动,从而带动与撑口板642固定连接的转动座643转动,此时两个撑口板642之间的间距减小,当包装袋套在撑口板642外侧时,缩口气缸671复位,撑口板642在复位弹簧645的作用下复位,之后套装伺服电机63带动套装转盘62转动,使已经套装好包装袋的撑口组件64移动至正对推纸板665位置,此时推纸板665在推纸滑轨662的作用下推动湿巾从推纸口65进入包装袋中,并且包装袋和湿巾在推纸板665的推动下移动至后热封机构7中进行热封,此时推纸板665复位,废料剪切机构19工作将包装袋上无用的废料剪切,废料会落入废料回收装置18中,且湿巾以及包装袋完成热封之后进入差速传送带20中,工作人员通过控制差速传送带20与出料传送带8之间的速度差可以对进入出料传送带8的湿巾进行任意角度的调整。

[0058]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1