立式包装机的制作方法

[0001]

本实用新型涉及一种包装设备,具体涉及一种立式包装机。

背景技术:

[0002]

有申请人于2015年9月23日申请了专利号2015106100686、专利名称“纸杯包装机”的专利,该专利技术实现了堆叠纸杯及其它类似形状包装物的立式自动包装,同时节省了包装材料。但缺点是包装过程的l型封切会产生大量连续的薄膜废边,薄膜废边要通过废料卷取装置进行收卷,收卷满卷后需要停机清废,影响工作效率。如果将这些薄膜废边保留在各自包装上不作为薄膜废边进行处理,使包装过程不产生薄膜废边,那么包装过程在进入封切前的纸杯下落过程中,薄膜前端就基本不受任何拉伸力的影响作用,不可避免发生各种褶皱情况,封切后则严重影响包装质量。还有,包装过程不能随机完成包装的自动喷码和贴标。

技术实现要素:

[0003]

针对背景技术存在的不足,本实用新型的目的旨在提供一种用于用于堆叠纸杯、堆叠纸碗或其它类似形状包装物的薄膜包装,在包装过程不产生薄膜废边,并保证包装质量,同时具备随机自动喷码和贴标功能的立式包装机。

[0004]

本实用新型是采取如下技术方案来完成的:

[0005]

立式包装机,包括封切工位,其特征在于:封切工位设有对包装膜进行横向热封切断和纵向热封不切断的封切装置,封切装置包括横刀和竖刀,横刀和竖刀呈t形布设,竖刀靠近横刀的前端,封切装置的上方设有左右撑膜板,左右撑膜板的前侧方向为包装物送入方向,左右撑膜板的前方设有膜端下拉部件。

[0006]

采用上述技术方案后,立式包装机在对堆叠纸杯及类似形状包装物(如堆叠纸碗、纸盘、管形物料、柱形物料等)的包装过程中,封切装置不进行薄膜的l型封切,而是对薄膜进行横向热封切断和纵向热封不切断的t型封切,横向热封切断使包装物的包装被横向封口并各自切断分开,纵向热封不切断使包装物的包装只被纵向封口而不被纵向切断,即纵向封口后薄膜前端虽然会留有较大余量,但不会产生薄膜废边,避免清废停机,提高工作效率;另外,膜端下拉部件的设置则使薄膜前端在进入封切前的包装物下落过程中也能够同步受到向下拉伸力的拉伸作用,使薄膜前端不会产生褶皱,保证封切质量,进而保证包装质量。

[0007]

作为优选,包装物送入方向设有包装物送入平台,包装物送入平台相接包装物送入部件。

[0008]

作为优选,左右撑膜板作相对开合动作,左右撑膜板的顶部设有托料板。撑膜板的外侧设有喷码部件和贴标部件,贴标部件包括贴标块、剔标板、放标轴和收废轴,贴标块作靠近和远离撑膜板的活动动作,贴标块的表面设有真空吸气孔,剔标板在贴标块的上方固定设置,剔标板的上方设有引入辊和引出辊;工作时引入辊将放标轴上放出的标签带引到

剔标板,引出辊将经剔标板剔标后的标签废带引到收废轴。上述设计可使立式包装机具备随机自动喷码和贴标功能,具体过程是:当左右撑膜板在相互靠近位置时,左右撑膜板撑开的薄膜会平整贴靠在左右撑膜板的外侧平面上,此时喷码部件的喷码头向撑膜板靠近后,即可将油墨喷码在薄膜表面即包装袋上,同时放标轴上放出的标签带经过剔标板时,标签被剔出,贴标块表面的真空吸气孔将标签进行吸取,然后贴标块向撑膜板靠近,即可将标签粘贴在薄膜表面即包装袋上,进而实现包装过程随机完成自动喷码和贴标,设备结构简单紧凑。

[0009]

作为优选,所述膜端下拉部件包括侧伸拉杆和拉杆座,侧伸拉杆与拉杆座连接,拉杆座作上下自由浮动设置,拉杆座下移后的向上动作由推动块进行推动。上述设计实现膜端下拉的动作过程是:在对包装膜进行热封封切前的包装物下落过程中,伸入薄膜前端开口内侧的侧伸拉杆会在自身重量和拉杆座重量的作用下,对薄膜前端进行同步的下拉拉伸,从而避免膜端出现褶皱,来有效保证热封封切质量和包装质量;在包装物下落到位后、进行热封封切前,推动块向上动作将拉杆座和侧伸拉杆推回原来高位,等待下一次的薄膜前端的下拉拉伸动作。

[0010]

作为优选,所述侧伸拉杆的表面设有防滑构造。所述防滑构造为在侧伸拉杆的底部表面进行布设的带锥顶柱销或防滑齿,锥顶朝下。上述设计可防止侧伸拉杆在下拉拉伸薄膜时与薄膜之间产生打滑,保证下拉拉伸动作的稳定,避免薄膜前端出现褶皱。

[0011]

作为优选,所述包装物送入部件包括点杯架、推杯板和接杯平台,点杯架可进行翻转打开,接杯平台在点杯架和所述包装物送入平台之间倾斜设置,接杯平台的高端为进料侧,进料侧设有翻转板,翻转板可翻转设置,从点杯架出来的包装物通过翻转板进入接杯平台,接杯平台的低端为出料侧,出料侧设有提升板,提升板具有倾斜顶面,提升板可上下活动设置,推杯板设于包装物送入平台的上方,推杯板连接于传送皮带上。通过上述设计,当包装物送入过程中如果有意外发生或工作需要,那么接杯平台进料侧的翻转板会向下进行翻转,在接杯平台与点杯架之间留出缺口,使点杯架出来的包装物直接掉落而不会进入接杯平台。

附图说明

[0012]

本实用新型有如下附图:

[0013]

图1为现有的包装物包装外形图,

[0014]

图2为本实用新型完成的包装物包装外形图,

[0015]

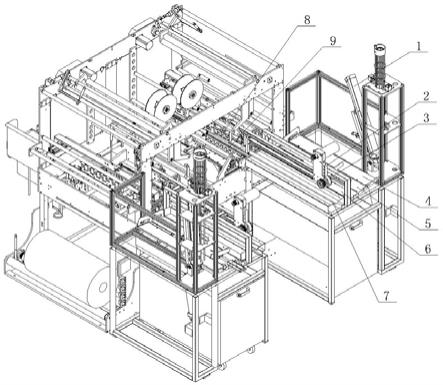

图3为本实用新型的立体结构图一,

[0016]

图4为本实用新型的立体结构图二,

[0017]

图5为本实用新型的内部结构图,

[0018]

图6为图5的i部放大图,

[0019]

图7为封切装置的结构图,

[0020]

图8为膜端下拉部件的结构图。

具体实施方式

[0021]

下面通过具体实施例来对本实用新型作出详细的说明:

[0022]

如图1所示,通过背景技术所生产的包装物包装,四周被封口,薄膜前端在封口后基本没有余量,所以生产过程会产生较多的薄膜废边。

[0023]

如图2所示,通过本实用新型所生产的包装物包装,四周被封口,但薄膜前端在封口后留有较大余量a,即将原来生产所产生的薄膜废边进行保留,所以生产过程不会产生薄膜废边。

[0024]

如图3-8所示,本实用新型的立式包装机,包括封切工位,封切工位设有对包装膜进行横向热封切断和纵向热封不切断的封切装置,封切装置包括横刀18和竖刀20,横刀18和竖刀20呈t形布设,竖刀20靠近横刀18的前端,竖刀20的上刀口端面21倾斜,与横刀18的下刀刃面22进行贴合,以实现包装物包装的横向和竖向热封线的连贯闭合,工作时横刀具有较高的热封温度,便于对包装膜进行横向热封切断。封切装置的上方设有左撑膜板9和右撑膜板8,左撑膜板9、右撑膜板8作相对开合动作由气缸或电机推动,左右撑膜板的前侧方向为包装物送入方向,左右撑膜板的顶部各自设有托料板16,包装物送入方向设有包装物送入平台7,包装物送入平台7相接包装物送入部件,左右撑膜板的前方设有膜端下拉部件,膜端下拉部件包括侧伸拉杆19、拉杆座24、推动块25和固定支架26,侧伸拉杆19的表面设有防滑构造,防滑构造为在侧伸拉杆19的底部表面进行布设的两只带锥顶柱销23,锥顶朝下,侧伸拉杆19的外侧端与拉杆座24连接,拉杆座24在固定支架26上作上下自由浮动设置,所述推动块25从拉杆座24的底部托住拉杆座24,推动块25由电机推动作上下活动。右撑膜板8的外侧设有喷码部件17,左撑膜板9的外侧设有贴标部件,贴标部件包括贴标块12、剔标板13、放标轴和收废轴,贴标块12作靠近和远离左撑膜板9的活动动作由气缸或电机推动,贴标块12的表面设有真空吸气孔11,剔标板13在贴标块12的上方固定设置,剔标板13的上方设有引入辊14和引出辊15,工作时引入辊14将放标轴上放出的标签带引到剔标板13,引出辊15将经剔标板13剔标后的标签废带引到收废轴。所述包装物送入部件包括点杯架1、推杯板2和接杯平台5,点杯架1由气缸推动可进行翻转打开,接杯平台5在点杯架1和所述包装物送入平台7之间倾斜设置,接杯平台5的高端为进料侧,进料侧设有翻转板4,翻转板4可翻转设置由气缸推动,从点杯架1出来的包装物通过翻转板4进入接杯平台5,接杯平台5的低端为出料侧,出料侧设有提升板6,提升板6具有倾斜顶面,提升板6可上下活动设置由气缸或电机推动,推杯板2设于包装物送入平台7的上方,推杯板2连接于传送皮带3上。

[0025]

本实用新型是这样工作的:纸杯机所生产纸杯通过各自输送管送至点杯架1内进行套叠收集,到设定数量后,点杯架1活动的一半向下翻转打开,纸杯以躺倒姿势通过翻转板4进入接杯平台5,由于接杯平台5倾斜设置,所以纸杯会滚落到提升板6上,提升板6抬高至与包装物送入平台7持平时,纸杯会通过提升板6的倾斜顶面滚落到包装物送入平台7上,随后传送皮带3带动推杯板2进行推杯动作,纸杯被送到左右撑膜板的上方位置,并由托料板16进行托住,包装膜被左撑膜板9、右撑膜板8进行撑开(包装膜为双层对折膜,前端具有开口,后端闭合,包装膜的底部已经在封切装置处上一次被封口),此前的送杯过程喷码部件17已经对包装膜外侧进行喷码、贴标部件对包装膜外侧进行贴标;接下来,左撑膜板9、右撑膜板8作相互远离动作,同时送膜机构10进行送膜,于是在纸杯重力作用下,纸杯会下落并首先由封切装置进行托住(此时封切装置处于闭合状态),这时的推动块25向下,拉杆座由于没有推动块的托住,所以依靠自身重量会带动伸入薄膜前端开口内侧的侧伸拉杆19也向下开始接触薄膜前端的底部,随后横刀18、竖刀20和刀座相互远离,纸杯继续下落,带动

包装膜也下移,此时侧伸拉杆19也跟着下移,对薄膜前端进行同步的下拉拉伸,防止薄膜前端出现褶皱,在纸杯下落到位后,推动块25向上动作,推动拉杆座24和侧伸拉杆19回到原来高位,再接下来,横刀18、竖刀20与刀座闭合,对包装膜进行横向热封切断和纵向热封不切断,于是一个纸杯包装产生,依此循环,完成纸杯的立式包装生产,整个生产过程不产生薄膜废边,并保证包装质量,同时随机进行纸杯包装的自动喷码和贴标功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1