一种RTS自动裁切机的接料装置的制作方法

一种rts自动裁切机的接料装置

技术领域

[0001]

本实用新型涉及偏光片rts自动裁切机的技术领域,尤其是涉及一种rts自动裁切机的接料装置。

背景技术:

[0002]

偏光片的全称为偏振光片,是一种可以将自然光转化为偏振光的光学元件,在液晶显示领域的应用较为广泛。在偏光片的生产过程中,为了将成卷的偏光片切成所需的形状及大小,一般需要用到自动裁切机,根据切割方式的不同,裁切机一般分为rts(roll to sheet)式裁切机和rtc(roll to cut)式裁切机,两者的运行原理基本相同,区别之处在于切割刀片的选用和分布。

[0003]

在偏光片裁切时,裁切机台将整卷卷材裁切成片材,当整卷卷材裁切完以后,首先 将空卷心卸下再重新上一卷新卷材,然后重新将卷材穿过机台的各个滚轮,拉卷材穿滚轮 过程中就会造成卷材折痕等问题,同时拉卷材穿滚轮时浪费时间。

[0004]

公告号为cn105818208b的中国专利公开了一种偏光片裁切机的接膜装置,包括由两侧支架和一个横梁构成的机架,所述横梁上设置有压紧装置,两侧支架上水平连接有机台滚轮和可伸缩平板支架,所述机台滚轮位于压紧装置正下方,所述可伸缩平板支架位于机台滚轮的下方。本发明可以将上一卷卷材和下一卷卷材接上,然后裁切机台自动裁切过程中即可将下一卷卷材穿过机台各个滚轮,免去人员拉卷材穿滚轮过程,即可降低拉卷材过程中造成的折痕,同时大大节省更换卷材的时间。

[0005]

本实用新型在于提供另一种使用方便,且可节省接膜时间的偏光片裁切机的接膜装置。

技术实现要素:

[0006]

针对现有技术存在的不足,本实用新型的目的之一是提供一种rts自动裁切机的接料装置,其具有使用方便,节省接膜时间效果。

[0007]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0008]

一种rts自动裁切机的接料装置,包括机架,所述机架包括相对设置的两个立柱,两个所述立柱间设有收卷物料的放料辊,两个所述立柱的的一侧设有供物料穿过的平台,所述平台上设有压紧装置,所述压紧装置包括沿所述平台宽度方向的两端设置的支架,两个所述支架上均设有气缸,所述气缸位于所述平台的上方,两个所述气缸的伸缩杆上固定有同一个压板,所述气缸的伸缩杆伸出时,所述压板与所述平台抵接。

[0009]

通过采用上述技术方案,旧物料自放料辊放出,移动至平台上,当该放料辊上的旧物料全部脱离放料辊,物料的尾部移动至平台上后,裁切机停止工作,两个气缸的伸缩杆伸出,带动压板下压,将旧物料按住,便于操作人员将新物料与旧物料粘接在一起,提升接膜的效率,节省接膜时间。

[0010]

本实用新型在一较佳示例中可以进一步配置为:所述压板底部设有橡胶块。

[0011]

通过采用上述技术方案,利用橡胶块压住物料,不易对物料造成损坏,且橡胶的摩擦力较大,便于将物料固定住。

[0012]

本实用新型在一较佳示例中可以进一步配置为:所述橡胶块沿物料移动方向切开的截面为半圆形。

[0013]

通过采用上述技术方案,橡胶块的截面为半圆形,在压住物料时,相比于具有棱角的橡胶块,截面半圆形的橡胶块不易对物料造成损伤。

[0014]

本实用新型在一较佳示例中可以进一步配置为:所述平台沿其宽度方向的两端均设有固定装置,所述固定装置位于所述放料辊与所述支架间,所述固定装置包括支板和卡杆,所述支板设置于所述平台的侧壁上,所述支板上设有供所述卡杆穿过的卡孔,所述卡杆的底部设有挡块,所述卡杆上套设有压缩弹簧,所述压缩弹簧的两端分别与挡块和支板抵接,所述卡杆的顶部设有用于压住物料的压杆。

[0015]

通过采用上述技术方案,在粘接新物料时,将新物料的头部放于平台上,此时将压杆拨动至平台的上方,压缩弹簧的弹力将挡块向下方顶,进而带动卡杆和压杆向下压,进而压住新物料,便于操作人员粘接旧物料和新物料,不需要使用时,将压杆转动至平台之外即可。

[0016]

本实用新型在一较佳示例中可以进一步配置为:所述支板朝向所述平台设有t形块,所述平台的侧壁上设有与所述t形块相适配的t形槽,所述t形块与所述t形槽滑动连接。

[0017]

通过采用上述技术方案,t形块与t形槽的配合,使得压杆可在多个位置对新物料进行固定,适应各种场合,进一步提升接膜的方便性。

[0018]

本实用新型在一较佳示例中可以进一步配置为:所述压杆远离所述卡杆的一端设有压块,所述压块朝向所述平台设置。

[0019]

通过采用上述技术方案,利用压块压住物料,相比于压杆,其压力更集中,对物料的固定更可靠。

[0020]

本实用新型在一较佳示例中可以进一步配置为:所述卡杆的侧壁上设有卡块,所述卡孔的侧壁上设有供所述卡块穿过的卡槽,所述卡块的底壁与所述支板的顶壁平齐时,所述压块与所述平台间的高度差为8毫米。

[0021]

通过采用上述技术方案,在不需要实用压杆时,将压杆提起并转动至一侧,需要使用时,再将压杆拨回平台上方,卡块的设置,使得将压杆拨回平台上方上,无需再将卡杆提起,且在压杆使用完毕后将压杆提起时,也不需要提起太高的高度,便于操作人员操作。

[0022]

本实用新型在一较佳示例中可以进一步配置为:两个所述立柱的相对面上均设有安装放料辊的安装座,所述安装座与所述立柱转动连接,所述安装座内开设有供所述放料辊的端部插入的安装孔,所述安装孔的侧壁上开设有供所述放料辊插入的安装槽,所述安装槽内滑动连接有滑块,所述滑块朝向所述安装孔的侧壁与所述安装孔的轴线的距离与所述安装孔的半径一致,所述滑块沿其宽度方向的两个侧壁上均设有凸块,所述安装槽的侧壁上则设有与所述凸块滑动连接的凹槽,所述滑块的长度小于所述安装槽的长度,所述放料辊放入两个安装槽内时,其端部与安装槽沿所述放料辊轴向的中间位置平齐,所述滑块的侧壁上螺纹连接有锁紧螺栓。

[0023]

通过采用上述技术方案,安装放料辊时,只需将放料辊的两端均通过安装槽卡入安装孔,再滑动滑块,使滑块与放料辊的端部贴合,然后旋拧锁紧螺栓,即可将放料辊锁紧。

[0024]

综上所述,本实用新型包括以下至少一种有益技术效果:

[0025]

1.通过平台、气缸和压板的设置,便于操作人员将新物料与旧物料粘接在一起,提升接膜的效率,节省接膜时间;

[0026]

2.通过固定装置的设置,利用压缩弹簧的弹力将新物料固定住,便于接膜。

附图说明

[0027]

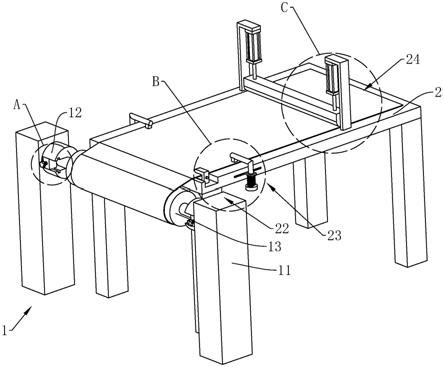

图1是本实施例中体现整体的结构示意图。

[0028]

图2是图1中a部分的放大示意图。

[0029]

图3是图1中b部分的放大示意图。

[0030]

图4是图3中d部分的放大示意图。

[0031]

图5是图1中c部分的放大示意图。

[0032]

图中,1、机架;11、立柱;12、安装座;121、安装孔;122、安装槽;1221、凹槽;123、滑块;1231、凸块;1232、锁紧螺栓;13、放料辊;2、平台;21、撑脚;22、检测装置;221、超声波探测头;222、探测槽;23、固定装置;231、支板;2311、t形块;2312、t形槽;2313、卡孔;2314、卡槽;232、卡杆;2321、压杆;2322、压块;2323、卡块;2324、挡块;2325、压缩弹簧;24、压紧装置;241、支架;242、气缸;243、压板;2431、橡胶块。

具体实施方式

[0033]

以下结合附图对本实用新型作进一步详细说明。

[0034]

实施例:

[0035]

参照图1,为本实用新型公开的一种rts自动裁切机的接料装置,包括机架1,机架1包括相对设置的两个立柱11,两个立柱11间设有收卷物料的放料辊13,两个立柱11的一侧设有供物料穿过的平台2,平台2通过四个撑脚21安装于地面上。平台2上朝向远离立柱11的方向依次设有检测装置22、固定装置23和压紧装置24,检测装置22用于检测放料辊13上的物料是否全部被传送,固定装置23用于压紧新物料,压紧装置24则用于压紧旧物料。

[0036]

参照图1和图2,两个立柱11的相对面上均转动连接有安装座12,用于安装放料辊13,安装座12内开设有供放料辊13的端部插入的安装孔121,安装孔121的侧壁上则开设有供放料辊13插入的安装槽122,安装槽122内沿放料辊13的轴向滑动连接有滑块123。滑块123沿其宽度方向的两个侧壁上均一体成型有凸块1231,安装槽122的侧壁上则设有与凸块1231滑动连接的凹槽1221,滑块123的侧壁上螺纹连接有锁紧螺栓1232。安装放料辊13时,将放料辊13的两端均穿过安装槽122卡入安装孔121,再滑动滑块123,使滑块123与放料辊13的端部贴合,然后旋拧锁紧螺栓1232,即可将放料辊13锁紧。

[0037]

滑块123的长度小于安装槽122的长度,放料辊13放入两个安装槽122内时,其端部则与安装槽122沿放料辊13轴向的中间位置平齐,这样在放料辊13的两端卡入安装槽122时,不会与滑块123干涉。滑块123朝向安装孔121的侧壁与安装孔121轴线间的距离与安装孔121的半径一致,使得放料辊13的端部插入安装孔121内后,滑动滑块123可将放料辊13的端部抵住。

[0038]

参照图3,检测装置22包括超声波探测头221,超声波探测头221与裁切机的电源及压紧装置24电连接,超声波探测头221呈匚字形,平台2靠近立柱11的一端的侧壁上设有探

测槽222,超声波探测头221安装于探测槽222的槽底上。物料传送时自超声波探测头221的开口内穿过,当放料辊13上最后的物料自超声波探测头221的开口内穿过后,超声波探测头221的开口间不再存在物料,此时超声波探测头221发出电信号,裁切机停止工作,压紧装置24则将物料压紧。超声波探测头221采用uh01系列超声波epc传感器。

[0039]

参照图3和图4,固定装置23相对设置与平台2的宽度方向两端的侧壁上,固定装置23包括支板231和卡杆232,支板231朝向平台2的侧壁上一体成型有t形块2311,平台2的侧壁上开设有与t形块2311相适配的t形槽2312,t形块2311与t形槽2312滑动连接。支板231上开设有卡孔2313,卡杆232穿设于卡孔2313内,卡杆232的侧壁上一体成型有卡块2323,卡孔2313的侧壁上则开设有供卡块2323穿过的卡槽2314。卡杆232的底部固定连接有挡块2324,卡杆232上套设有压缩弹簧2325,压缩弹簧2325的两端分别与挡块2324和支板231抵接。卡杆232的顶部焊接有用于压住物料的压杆2321。压杆2321远离卡杆232的一端一体成型有压块2322,压块2322朝向平台2设置。当卡块2323的底壁与支板231的顶壁平齐时,压块2322与平台2间的高度差为8毫米。在接膜时,将新物料放置于平台2上,此时将压杆2321拨动至平台2的上方,使得卡块2323卡入卡槽2314,压缩弹簧2325的弹力将挡块2324向下方顶,进而带动卡杆232和压杆2321向下压,进而使压块2322压住新物料,便于操作人员粘接旧物料和新物料,无需再用手扶着新物料。

[0040]

参照图5,压紧装置24包括相对设置于平台2宽度方向的两端的侧壁上的支架241,支架241与平台2固定连接,两个支架241上均固定连接有气缸242,气缸242位于平台2的上方,两个气缸242的伸缩杆上固定连接有同一个压板243。压板243底部一体成型有橡胶块2431,橡胶块2431沿物料移动方向切开的截面为半圆形。气缸242的伸缩杆伸出时,压板243下压,通过橡胶块2431将旧物料压住。

[0041]

本实施例的实施原理为:物料自放料辊13上传送至平台2上,再从平台2上传送至裁切机上,当放料辊13上的物料裁切结束,最后的旧物料自超声波探测头221的开口内穿过,超声波探测头221发出电信号,裁切机停止工作,气缸242的伸缩杆伸出,橡胶块2431将旧物料压住。

[0042]

随后松开锁紧螺栓1232,将两个滑块123朝向远离放料辊13的方向滑动,然后将放料辊13拆下,换上新的放料辊13,再将滑块123滑回原来的位置,旋拧锁紧螺栓1232,将放料辊13锁紧。

[0043]

再将新物料铺于平台2上,使旧物料和新物料对齐,然后拨动两个拨杆,使得压块2322将新物料压住,然后将新物料和旧物料粘接在一起。最后将两个压杆2321拨离平台2,再控制气缸242的伸缩杆缩回,裁切机继续工作。

[0044]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1