一种液压绞车的制作方法

1.本实用新型涉及起重技术领域,特别是涉及一种液压绞车。

背景技术:

2.绞车作为利用滚筒缠绕钢丝绳提升重物的轻小型起重设备,广泛用于矿井生产作业。传统的绞车动力部份通常设置在滚筒一侧,导致相对占用空间结构大,并且两侧不对称,导致一侧占用较大空间。

3.因此,希望有一种技术方案来克服或至少减轻现有技术的上述缺陷中的至少一个。

技术实现要素:

4.本实用新型的目的在于提供一种噪音低、无腐蚀且结构紧凑的液压绞车。

5.为实现上述目的,本实用新型提供一种液压绞车,所述液压绞车包括滚筒,所述滚筒的中空腔内设置有液压马达和行星减速机构,所述液压马达的一端传动连接所述行星减速机构,另一端固定连接第一法兰轴,所述第一法兰轴具有供所述液压马达的线路穿过的空心轴孔,所述行星减速机构的另一端固定连接第二法兰轴,所述第一法兰轴和第二法兰轴通过轴承支撑所述滚筒两侧的端盖,并作为以转动连接的方式支设在绞车基座上的支撑轴。

6.进一步地,所述液压绞车还包括双向逆止机构,其设置在所述滚筒的外部,并与所述滚筒外侧壁的齿圈配合,用于控制所述滚筒的止停。

7.进一步地,所述双向逆止机构包括具有阶梯内孔的逆止基座,所述阶梯内孔中装配有止动销、以及复位弹簧,所述复位弹簧的两端分别接触连接所述阶梯内孔的台阶面和止动销的第一端,所述止动销的第二端伸出于所述阶梯内孔之外,与所述滚筒外侧壁的齿圈配合,用于控制所述滚筒的止停。

8.进一步地,所述滚筒外侧壁的齿圈具有围绕所述滚筒的中心轴线周向间隔布置的矩形凸起结构,相邻的两所述矩形凸起结构之间形成凹槽,所述止动销第二端的不大于二分之一的端面与该端面紧邻的侧面连通挖设有能与所述矩形凸起结构咬合的矩形缺口,所述止动销第二端剩余的端面与所述矩形缺口相对的侧面连通设置成斜面。

9.进一步地,所述止动销可在所述逆止基座中180度转动,在所述止动销的斜面与所述滚筒的旋转方向相对的情形下,所述止动销的斜面在所述矩形凸起结构的压力作用下压缩所述复位弹簧而回缩;在所述止动销的矩形缺口与所述滚筒的旋转方向相对的情形下,所述止动销的矩形缺口与所述矩形凸起结构咬合,控制所述滚筒的止停。

10.进一步地,所述滚筒外侧壁的齿圈布置在所述滚筒的一侧边缘。

11.进一步地,所述滚筒外侧壁的齿圈布置在所述第二法兰轴所在的一侧。

12.进一步地,所述逆止基座固定连接到所述绞车基座上,位于所述滚筒的下方。

13.由于本实用新型将液压马达和行星减速机构内置于滚筒内,其具有如下优点:

14.1.滚筒可以将液压马达和行星减速机构工作过程中产生的噪音在一定程度上予以隔离,降低传播到滚筒外部的噪音音量。

15.2.可以避免滚筒可以避免液压马达和行星减速机构与滚筒的外部环境接触,无腐蚀。

16.3.整体结构紧凑,占用空间小。

附图说明

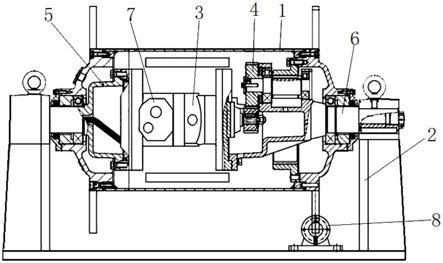

17.图1是本实用新型实施例中的液压绞车的纵向剖面示意图。

18.图2是图1中的逆止器的纵向剖面示意图。

19.图3是图2中的逆止器的侧面示意图。

具体实施方式

20.在附图中,使用相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面结合附图对本实用新型的实施例进行详细说明。

21.在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

22.如图1所示,本实施例所提供的液压绞车包括滚筒1,滚筒1具有中空腔,两端的端盖均具有开口。开口中通过设置轴承转动连接到绞车基座2上,因此,绞车基座2形成对滚筒1的支撑,滚筒1可以在绞车基座2上作旋转运动。

23.滚筒1的中空腔内设置有液压马达3和行星减速机构4,液压马达3的一端传动连接行星减速机构4,另一端固定连接第一法兰轴5,第一法兰轴5具有供液压马达3的液压管路穿过的空心轴孔,行星减速机构4的另一端固定连接第二法兰轴6,第一法兰轴5和第二法兰轴6通过轴承支撑滚筒1两侧的端盖,并作为以转动连接的方式支设在绞车基座2上的支撑轴。本实施例中,液压马达3采用的是具有常闭式制动器的液压马达。行星减速机构4采用的是行星减速轮系。

24.工作时,液压泵站提供的动力源,经过操纵阀7,通过第一法兰轴5的轴孔中的液压管路对液压马达3供液,制动器打开,同时液压马达3输出转矩,并驱动行星减速机构4转动,再带动支撑在第一法兰轴5和第二法兰轴6上的滚筒1作转动运动,并收、放缠绕在滚筒1上的钢丝绳,从而提升或下降所提升的重物。

25.在一个实施例中,所述液压绞车还包括双向逆止机构8,双向逆止机构8设置在滚筒1的外部,并与滚筒1外侧壁的齿圈配合,用于控制滚筒1的止停。

26.如图2和图3所示,在一个实施例中,双向逆止机构8包括具有阶梯内孔的逆止基座81,阶梯内孔中装配有止动销82、以及复位弹簧83,复位弹簧83的两端分别接触连接所述阶梯内孔的台阶面和止动销82的第一端,在复位弹簧83的弹力作用下,止动销82的第二端始终伸出于所述阶梯内孔之外,并紧贴滚筒1外侧壁的齿圈。

27.滚筒1外侧壁的齿圈具有围绕滚筒1的中心轴线周向间隔布置的矩形凸起结构,相

邻的两所述矩形凸起结构之间形成凹槽。也就是说,滚筒1外侧壁的齿圈为凹凸交替结构。

28.止动销82第二端的不大于二分之一的端面与该端面紧邻的侧面连通挖设有矩形缺口821,矩形缺口821能与滚筒1外侧壁的齿圈的矩形凸起结构咬合,使滚筒1的止停。止动销82第二端剩余的端面与滚筒1外侧壁的齿圈的矩形凸起结构相对的侧面连通设置成斜面822。

29.在一个实施例中,止动销82可在所述逆止基座中180度转动,可以手动操纵止动销82的斜面正对滚筒1的旋转方向,也可以将止动销82转动180度,将止动销82的矩形缺口正对滚筒1的旋转方向。当然,也可以制动控制止动销82的转动。

30.在止动销82的矩形缺口与滚筒1的旋转方向相对的情形下,止动销82的矩形缺口821与滚筒1外侧壁的齿圈的矩形凸起结构咬合,止动销82的第二端插入到滚筒1外侧壁的齿圈的凹槽中,滚筒1继续转动,由于止动销82矩形缺口821的直面与滚筒1外侧壁的齿圈的矩形凸起结构咬合,无法将止动销82挤压回缩,此时止动销82在凹槽内起到阻挡滚筒1继续转动的作用,实现逆止功能。

31.在止动销82的斜面与滚筒1的旋转方向相对的情形下,止动销82的斜面在滚筒1外侧壁的齿圈的矩形凸起结构的压力作用下压缩复位弹簧83而回缩,滚筒1仍然可以继续转动。

32.在一个实施例中,滚筒1外侧壁的齿圈布置在滚筒1的一侧边缘。比如:滚筒1外侧壁的齿圈布置在第二法兰轴6所在的一侧。

33.在一个实施例中,逆止基座81固定连接(比如螺栓连接)到绞车基座2上,位于滚筒1的下方。这样,结构将更加紧凑、噪音小,适用于胶带输送机张紧、汽车吊和起重设备。

34.最后需要指出的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制。本领域的普通技术人员应当理解:可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1