一种管井立管单元节安装模具的制作方法

[0001]

本实用新型属于管道施工技术领域,具体涉及一种管井立管单元节安装模具。

背景技术:

[0002]

基于当前在建筑机电安装过程各类建筑设计、施工中,管井排布在整体排布、安装效果等方面考评均为重中之重,管井施工目前多采用前期主体阶段进行预留套管,打灰完毕后清理洞口,待土建刮白后人工利用机械逐根进行立管安装的施工方法,其特点为安装存在工序先后,需土建单位提供施工作业面后再进行机电安装,主要依靠劳务人员利用倒链、卷扬机等机械安装作业。但在高层建筑中,立管管径通常较大,仍沿用传统安装方式往往安装效率低,施工工效低、劳效差,难以控制垂直度。

技术实现要素:

[0003]

本实用新型克服了现有技术存在的不足,提供了一种可将管井立管集成化、模块化吊装安装的管井立管单元节安装模具。

[0004]

为了解决上述技术问题,本实用新型采用的技术方案为:一种管井立管单元节安装模具,包括:吊装辅助梁、防脱落管卡、支撑框架和吊装防滑固定基座,并排设置的多个立管上方设置有所述吊装辅助梁,所述吊装辅助梁与塔吊吊钩连接用于起吊装配后的立管组件,并排设置的多个所述立管上设置有若干个垂直所述立管轴向的所述支撑框架,所述支撑框架上固定有多个所述防脱落管卡,所述防脱落管卡用于抱紧立管,所述支撑框架与所述吊装辅助梁通过吊装绳连接,并排设置的多个立管下端设置有所述吊装防滑固定基座,所述吊装防滑固定基座的水平板状底座上竖直固定有多个吊装防滑卡柱,所述立管的下端套设于对应的所述吊装防滑卡柱上。所述吊装防滑固定基座用于减轻起吊时引起的立管晃动。

[0005]

所述防脱落管卡包括:紧固抱箍、一号耳撑承力肋板和紧固肋板,多个所述紧固抱箍的均固定有用于将所述紧固抱箍紧固的紧固肋板,所述紧固抱箍的轴向一端对称固定有垂直其轴向的所述一号耳撑承力肋板;

[0006]

所述支撑框架包括:套管、二号耳撑承力肋板、框体和吊耳,方形的所述框体上固定有立管穿过的多个所述套管,所述套管数量与所述立管数量一致,所述套管的轴向一端对称固定有垂直其轴向的所述二号耳撑承力肋板,所述一号耳撑承力肋板与相应位置的所述二号耳撑承力肋板螺栓固定,所述框体上对称固定有多个所述吊耳,所述吊耳与相应位置的所述吊装孔通过吊装绳连接。

[0007]

所述管井立管单元节安装模具还包括辅助吊装支架,所述辅助吊装支架包括:辅助横梁和辅助抱卡,所述辅助横梁设置于并排设置的多个立管的一侧,所述辅助横梁与立管轴向垂直,所述辅助横梁上可拆卸固定有多个所述辅助抱卡,所述辅助抱卡与所述立管数量一致,所述辅助抱卡用于抱紧立管。所述辅助吊装支架可以增强管间摩擦力,避免管道滑落。

[0008]

所述吊装辅助梁包括:支撑梁和三孔异形吊装板,所述支撑梁的两端均固定有所述三孔异形吊装板,所述三孔异形吊装板上开设有三个吊装孔,其中一个吊装孔用于与所述塔吊吊钩连接,另外两个吊装孔用于与所述支撑框架连接。

[0009]

所述二号耳撑承力肋板与框体之间连接有多个支撑肋,所述支撑肋用于加强所述套管和所述框体的抗压性能。

[0010]

所述紧固抱箍采用无缝钢管沿其直径方向切割而成,所述无缝钢管的切口侧面均固定有平行所述切口的所述紧固肋板,所述紧固肋板采用螺栓紧固。

[0011]

所述支撑框架上还固定有多个可拆卸转动支架,所述可拆卸转动支架对称固定于框体的外侧,所述可拆卸转动支架用于将装配后的立管组件固定于管井中。

[0012]

本实用新型与现有技术相比具有以下有益效果。

[0013]

一、本实用新型利用吊装辅助梁、防脱落管卡、支撑框架和吊装防滑固定基座相配合形成的单元节式安装模具,针对管井内立管随层吊装安装设计,解决前期机电安装施工时,管井内立管安装往往受土建施工进度制约,进而影响水平层管道及其余阀件、设备等的安装,造成工期滞后、交叉作业较多、施工效率低等问题,可以将管井立管集成化、模块化吊装安装,提高了安装速度和安装精度,施工效率高。

[0014]

二、本实用新型通过结合钢结构、土建bim模型综合深化排布,确定最优排布方案及立管准确安装位置,实现一次成型,可根据预制尺寸图流水线生产,机械化程度高。适用于高层钢结构建筑机电管井施工,并可延伸至传统混凝土结构建筑中。

附图说明

[0015]

下面结合附图对本实用新型做进一步的说明。

[0016]

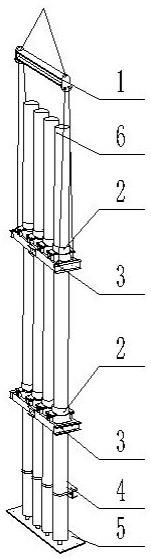

图1为本实用新型管井立管单元节安装模具使用状态的结构示意图。

[0017]

图2为本实用新型吊装辅助梁的结构示意图。

[0018]

图3为本实用新型防脱落管卡的结构示意图。

[0019]

图4为本实用新型支撑框架的结构示意图。

[0020]

图5为本实用新型辅助吊装支架的结构示意图。

[0021]

图6为本实用新型辅助吊装防滑固定基座的结构示意图。

[0022]

图中:1为吊装辅助梁,2为防脱落管卡,3为支撑框架,4为辅助吊装支架,5为吊装防滑固定基座,6为立管,7为支撑梁,8为三孔异形吊装板,9为紧固抱箍,10为一号耳撑承力肋板,11为紧固肋板,12为套管,13为二号耳撑承力肋板,14为支撑肋,15为框体,16为吊耳,17为可拆卸转动支架,18为辅助横梁,19为辅助抱卡,20为底座,21为吊装防滑卡柱。

具体实施方式

[0023]

下面结合具体实施例做进一步的说明。

[0024]

一种管井立管单元节安装模具,包括:吊装辅助梁1、防脱落管卡2、支撑框架3和吊装防滑固定基座5,并排设置的多个立管6上方设置有所述吊装辅助梁1,所述吊装辅助梁1与塔吊吊钩连接用于起吊装配后的立管6组件,并排设置的多个所述立管6上设置有若干个垂直所述立管6轴向的所述支撑框架3,所述支撑框架3上固定有多个所述防脱落管卡2,所述防脱落管卡2用于抱紧立管6,所述支撑框架3与所述吊装辅助梁1通过吊装绳连接,并排

设置的多个立管6下端设置有所述吊装防滑固定基座5,所述吊装防滑固定基座5的水平板状底座20上竖直固定有多个吊装防滑卡柱21,所述立管6的下端套设于对应的所述吊装防滑卡柱21上。所述吊装防滑固定基座5用于减轻起吊时引起的立管6晃动。

[0025]

所述底座20采用5mm钢板切割,四角处通过膨胀螺栓固定于混凝土地面上,所述吊装防滑卡柱21采用高300mm、直径100mm的圆柱,

[0026]

所述防脱落管卡2包括:紧固抱箍9、一号耳撑承力肋板10和紧固肋板11,多个所述紧固抱箍9的均固定有用于将所述紧固抱箍9紧固的紧固肋板11,所述紧固抱箍9的轴向一端对称固定有垂直其轴向的所述一号耳撑承力肋板10;

[0027]

所述支撑框架3包括:套管12、二号耳撑承力肋板13、框体15和吊耳16,方形的所述框体15上固定有立管6穿过的多个所述套管12,所述套管12数量与所述立管6数量一致,所述套管12的轴向一端对称固定有垂直其轴向的所述二号耳撑承力肋板13,所述一号耳撑承力肋板10与相应位置的所述二号耳撑承力肋板13螺栓固定,所述框体15上对称固定有多个所述吊耳16,所述吊耳16与相应位置的所述吊装孔通过吊装绳连接。

[0028]

所述支撑框架3底部采用5mm厚钢板,长宽为1630

×

440mm,开多个所述套管12预留洞,分别焊接两个外径为325mm、厚度为4mm的套管,两个外径为377mm、厚度为9mm的套管,套管高度为240mm。并在套管两侧焊接长度160mm、厚度10mm的二号耳撑承力肋板,二号耳撑承力肋板上留四个直径18mm的孔洞。厚钢板的两侧固定12#槽钢,厚钢板和12#槽钢形成所述框体15,然后将各部件焊接制成整体。

[0029]

所述管井立管单元节安装模具还包括辅助吊装支架4,所述辅助吊装支架4包括:辅助横梁18和辅助抱卡19,所述辅助横梁18设置于并排设置的多个立管6的一侧,所述辅助横梁18与立管6轴向垂直,所述辅助横梁18上可拆卸固定有多个所述辅助抱卡19,所述辅助抱卡19与所述立管6数量一致,所述辅助抱卡19用于抱紧立管6。所述辅助吊装支架4可以增强管间摩擦力,避免管道滑落。所述辅助横梁18采用10#槽钢,所述辅助抱卡19采用40

×

4扁钢煨弯,然后使用m16螺栓栓接固定。

[0030]

所述吊装辅助梁1包括:支撑梁7和三孔异形吊装板8,所述支撑梁7的两端均固定有所述三孔异形吊装板8,所述三孔异形吊装板8上开设有三个吊装孔,其中一个吊装孔用于与所述塔吊吊钩连接,另外两个吊装孔用于与所述支撑框架3连接。所述支撑梁7可以采用16#工字钢,侧面的所述三孔异形吊装板8可以采用16mm钢板开三孔,连接上下端吊装绳。

[0031]

所述二号耳撑承力肋板13与框体15之间连接有多个支撑肋14,所述支撑肋14用于加强所述套管12和所述框体15的抗压性能。在二号耳撑承力肋板与12#槽钢之间焊接两道竖向支撑肋,厚度为5mm,可加强套管耳板的抗压性能。

[0032]

所述紧固抱箍9采用高度为50mm的dn250、dn300无缝钢管沿其直径方向切割而成,所述无缝钢管的切口侧面均固定有平行所述切口的所述紧固肋板11,所述紧固肋板11上开设直径18mm孔洞,对穿m16螺栓紧固立管6。

[0033]

所述支撑框架3上还固定有多个可拆卸转动支架17,所述可拆卸转动支架17对称固定于框体15的外侧,所述可拆卸转动支架17用于将装配后的立管6组件固定于管井中。

[0034]

使用方法:

[0035]

1)、吊装单元节全长约为11m,所有构件加工完毕,在吊装区域进行预拼装。支撑框架短边侧向焊接四只吊耳,将2个支撑框架下垫方木或胶垫,侧向放置;

[0036]

2)、利用管道支撑组对装置将刷漆后的管道穿于支撑框架套管内,使用m16螺栓实现防脱落管卡紧固、管卡与套管间的紧固,后利用水平尺、铅垂线、卷尺等测量管道安装位置偏差。

[0037]

3)、位置调整准确后,在管井模块下半部分安装辅助吊装支架,增强管间摩擦力,避免管道吊装时发生单管滑落现象。

[0038]

4)、单元节预拼装完毕后,检查各部位紧固连接情况,确认无误后,将吊装防滑固定模具利用碰撞螺栓固定于起吊点,固定应牢固可靠。

[0039]

5)、起吊时利用起吊绳将吊装辅助梁与塔吊吊钩、支撑框架侧的吊耳连接,管组下半部分管道卡于吊装防滑卡柱上,缓慢起吊、平稳下落,通过可拆卸转动支架将管组单元节整体固定于管井内。

[0040]

上述实施方式仅示例性说明本实用新型的原理及其效果,而非用于限制本实用新型。对于熟悉此技术的人皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改进。因此,凡举所述技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1