一种环保型粉料定量称重设备的制作方法

1.本申请涉及粉料称重设备的技术领域,尤其是涉及一种环保型粉料定量称重设备。

背景技术:

2.炮泥是用来封堵出铁口的耐火材料,可分为有水炮泥和无水炮泥两大类,前者用在顶压较低、强化冶炼程度不高的中小型高炉,后者在顶压较高、强化冶炼程度高的大中型高炉上。炮泥组成可分为耐火骨料和结合剂,耐火骨料指刚玉、莫来石、焦宝石等耐火原料和焦炭、云母等改性材料,耐火骨料的成品为粉末状材料,因此在打包时大都需要使用粉料定量称重设备对其进行称重。

3.目前,公开日为2019年07月30日,公开号为cn209177056u的中国申请专利提出了一种颗粒状焊剂的连续化包装称重装置,包括安装座、固定柱、固定块、烘干机构以及称量机构;安装座左侧顶部表面固定连接有固定柱,且安装座右侧顶部表面放置有包装盒;固定柱顶端开设有放置槽,且放置槽内固定连接有电动机;固定柱顶端一侧通过连接块与固定环固定连接;烘干机构包括电动机、皮带、加热管、烘干壳、固定环以及排料管,且电动机输出端表面套接有皮带;固定环内套接在烘干壳侧表面开设有的转动槽内,且烘干壳顶侧固定连接有加热管;加热管顶端通过皮带与电动机输出端转动连接;烘干壳底部固定连通有排料管,且排料管内安装有第一电磁阀;称量机构包括放置板、放置壳、排料管、第一电磁阀、压力传感器、处理器、控制器、显示屏、第一电磁阀控制器以及第二电磁阀控制器,且放置板通过固定块固定连接在固定柱一侧;放置板侧表面安装有显示屏,且放置板顶部设有放置壳;放置壳与放置板之间设有压力传感器;放置壳底部内壁贴合有海绵垫,且放置壳底部侧表面固定连通有出料管;出料管内安装有第二电磁阀;固定柱侧表面固定连接有与压力传感器电性连接的处理器,且处理器分别与固定连接在固定柱表面的第一电磁阀控制器以及第二电磁阀控制器电性连接。

4.在对耐火骨料进行包装称重时,先将包装袋或者包装盒放置在出料管的下方,之后电动机转动并且打开第一电磁阀,从而向放置壳内输送焊剂,在焊剂的重量达到预定值后,电动机停止转动并且第一电磁阀关闭,第二电磁阀打开,将放置壳内的焊剂转运至包装袋或者包装盒内。

5.上述中的现有技术方案存在以下缺陷:由于排料管悬空设置在放置壳的上方,颗粒状的粉料经排料管进入放置壳内时容易产生烟尘,如此既造成了粉料的浪费,同时破坏了厂房内的环境。

技术实现要素:

6.针对现有技术存在的不足,本申请的目的是提供一种环保型粉料定量称重设备,能够在称量粉状粉料时,降低烟尘的排放量,进而节约粉料,同时保护环境。

7.本申请的上述发明目的是通过以下技术方案得以实现的:

8.一种环保型粉料定量称重设备,包括支架,所述支架上固定连接有料仓和下料斗,所述料仓与所述下料斗之间通过螺旋传送装置连接,所述螺旋传送装置包括步进电机、输送筒与输送螺旋,所述步进电机与所述输送筒均固定连接在支架上,所述输送筒的两端分别连通所述料仓与所述下料斗,所述输送螺旋穿设在所述输送筒内且与所述输送筒同轴转动连接,所述输送螺旋与所述步进电机的输出轴同轴固定连接,

9.所述支架上还设置有称量装置,所述称量装置包括称量筒、下料阀与多个称量传感器,所述称量筒与所述下料斗同轴设置且连通,所述称量筒沿自身的轴心与所述下料斗滑移连接,所述下料阀固定连接在所述称量筒远离所述下料斗的一侧,所述称量传感器沿所述称量筒的周向均布设置,且所述称量传感器的一端与所述下料斗固定连接,所述称量传感器的另一端与所述称量筒固定连接,所述称量传感器与所述步进电机电连接,所述称量传感器还与下料阀电连接。

10.通过采用上述技术方案,步进电机驱动输送螺旋量料仓内的粉料输送至下料斗内,之后在重力的作用下粉料流入称量筒内,由于称量筒与下料斗连通,粉状粉料不易从称量筒与下料斗之间溢出,减轻了厂房内产生烟尘的数量,既减轻了粉料的浪费,同时保护了厂房内的环境,在向称量筒内加注粉料时,随着称量筒内重量的增加,称量筒逐渐与下料斗之间产生相对滑移,进而使称量传感器检测到称量筒内粉料的重量,实现对粉料的称重,在称量筒内的粉料达到预定数量后,称量传感器公知步进电机停止转动,进而停止从料斗内向称量筒内加注粉料,同时称量传感器还打开下料阀,进而将称量筒内的粉料排放到包装袋或者包装盒中,完成一次粉料的称量和打包。

11.本申请在一较佳示例中可以进一步配置为:所述称量装置还包括波纹管,所述波纹管的一端与所述下料斗的外周面固定连接,所述波纹管的另一端与所述称量筒的外周面固定连接。

12.通过采用上述技术方案,波纹管将称量筒与下料斗之间的连接部包裹在内,当粉料从下料斗转移至称量筒内而产生粉尘时,粉尘也不易从波纹管处溢出,进一步减轻了厂房内产生烟尘的数量,既减轻了粉料的浪费,同时保护了厂房内的环境。

13.本申请在一较佳示例中可以进一步配置为:所述称量筒上还设置有夹持机构,所述夹持机构包括第一夹爪与第二夹爪,所述第一夹爪与所述第二夹爪均转动连接在所述称量筒的外周面上,且所述第一夹爪与所述第二夹爪分别设置在所述称量筒轴心的两侧。

14.通过采用上述技术方案,在使用包装袋包装粉料时,先将包装袋套设在下料斗的外周面上,之后在向包装袋内进行装料,在装料完毕后,第一夹爪与第二夹爪均朝下料斗的轴心方向转动,进而使第一夹爪与第二夹爪夹紧在包装袋靠近自身袋口的一端,如此既降低了包装袋被装满后发生倾倒的概率,从而降低了粉料浪费的概率,保护了厂房内的环境,同时提高了称量包装时的精确性。

15.本申请在一较佳示例中可以进一步配置为:所述夹持机构还包括气缸,所述气缸的一端与所述第一夹爪转动连接,所述气缸的另一端与所述第二夹爪转动连接,所述称量传感器与所述气缸电连接。

16.通过采用上述技术方案,在称量筒内粉料的重量未达到设定重量时,气缸的活塞杆伸出,使得第一夹爪与第二夹爪不夹紧在包装袋的外周面上,当称量筒内的粉料达到设定重量后,下料阀打开进而将称量筒内的粉料装入包装袋中,在下料阀打开一段时间后,气

缸的活塞杆收回,此时第一夹爪与第二夹爪再夹紧在包装袋靠近自身袋口的一端。

17.本申请在一较佳示例中可以进一步配置为:所述夹持机构还包括第一限位块与第二限位块,所述第一限位块与第二限位块均固定连接在所述称量筒的外周面上,所述第一限位块与所述第二限位块沿所述称量筒的轴心对称设置,且所述第一限位块与所述第一夹爪靠近所述称量筒轴心的一侧抵接,所述第二限位块与所述第二夹爪靠近所述称量筒轴心的一侧抵接。

18.通过采用上述技术方案,在气缸的活塞杆收回时,第一限位块与第二限位块分别限制第一夹爪与第二夹爪的运动轨迹,降低了因第一夹爪或者第二夹爪中的其中一个夹爪动作迟钝从而使另一个夹爪将包装袋推倒的概率,降低了粉料浪费的概率,保护了厂房内的环境,同时提高了称量包装时的精确性。

19.本申请在一较佳示例中可以进一步配置为:所述第一夹爪包括第一连接杆与第二连接杆,所述第一连接杆与所述第二连接杆对称设置在所述称量筒轴心的两侧,所述第二夹爪包括第三连接杆与所述第四连接杆,所述第三连接杆与所述第四连接杆也对称设置在所述称量筒轴心的两侧,所述第一连接杆与所述第二连接杆之间固定连接有橡胶条,所述第三连接杆与所述第四连接杆之间也固定连接有橡胶条。

20.通过采用上述技术方案,在使用第一夹爪与第二夹爪夹紧包装袋的外周面时,由橡胶条与包装袋的外周面抵接,如此降低了第一夹爪与第二夹爪扎破包装袋的概率,既提高了包装时的成品率,同时降低了包装袋内粉料漏出的概率,降低了粉料浪费的概率,保护了厂房内的环境。

21.本申请在一较佳示例中可以进一步配置为:所述第一连接杆与所述第二连接杆之间还固定连接有弹性绳,所述第三连接杆与所述第四连接杆之间也固定连接有弹性绳,所述弹性绳套设在所述称量筒的外周面上。

22.通过采用上述技术方案,在使用包装袋包装粉料时,先将包装袋套设在下料斗的外周面上,之后将弹性绳套设在包装袋靠近自身袋口的一端,进而使包装袋的袋口套紧在称量筒上,降低了向包装袋内加注粉料时包装袋倾倒的概率,提高了包装袋与称量筒的外周面之间贴合的紧密性,降低了粉料浪费的概率,保护了厂房内的环境,提高了称量包装时的精确性。

23.本申请在一较佳示例中可以进一步配置为:所述夹持机构还包括第三限位块与第四限位块,所述第三限位块与第四限位块均固定连接在所述称量筒的外周面上,所述第三限位块与所述第四限位块沿所述称量筒的轴心对称设置,且所述第三限位块与所述第一夹爪远离所述称量筒轴心的一侧抵接,所述第四限位块与所述第二夹爪远离所述称量筒轴心的一侧抵接。

24.通过采用上述技术方案,在第一夹爪与第二夹爪朝远离称量筒轴心的一侧转动时,第一夹爪远离称量筒轴心的一侧与第三限位块抵接,第二夹爪远离称量筒轴心的一侧与第四限位块抵接,如此避免了第一夹爪与第二夹爪打开不完全的现象,降低了伸出气缸的活塞杆时将包装袋推倒的概率,降低了粉料浪费的概率,保护了厂房内的环境,提高了称量包装时的精确性。

25.本申请在一较佳示例中可以进一步配置为:所述称量筒远离所述下料斗的一端的外周面上固定连接有卡接块,所述卡接块与所述弹性绳卡接。

26.通过采用上述技术方案,在将弹性绳套设在称量筒的外周面上时将弹性绳卡接在卡接块上,如此弹性绳便不易因粉料进入包装袋时的冲击力而从称量筒的外周面上脱落,提高了包装袋与称量筒的外周面之间贴合的紧密性,降低了包装袋袋口处产生扬尘的概率,保护了厂房内的环境,同时降低了粉料的浪费率。

27.综上所述,本申请包括以下至少一种有益技术效果:

28.1.通过将称量筒与下料斗同轴设置且连通,且称量筒沿自身的轴心与下料斗滑移连接,使得粉状粉料不易从称量筒与下料斗之间溢出,减轻了厂房内产生烟尘的数量,减轻了粉料的浪费,同时保护了环境。

29.2.通过夹持机构的设置,在装料完毕后,第一夹爪与第二夹爪均朝下料斗的轴心方向转动,进而使第一夹爪与第二夹爪夹紧在包装袋靠近自身袋口的一端,如此既降低了包装袋被装满后发生倾倒的概率,从而降低了粉料浪费的概率,保护了厂房内的环境,同时提高了称量包装时的精确性。

30.3.通过橡胶条的设置,在使用第一夹爪与第二夹爪夹紧包装袋的外周面时,由橡胶条与包装袋的外周面抵接,如此降低了第一夹爪与第二夹爪扎破包装袋的概率,既提高了包装时的成品率,同时降低了包装袋内粉料漏出的概率,降低了粉料浪费的概率,保护了厂房内的环境。

31.4.通过弹性绳的设置,将弹性绳套设在包装袋靠近自身袋口的一端,进而使包装袋的袋口套紧在称量筒上,降低了向包装袋内加注粉料时包装袋倾倒的概率,提高了包装袋与称量筒的外周面之间贴合的紧密性,降低了粉料浪费的概率,保护了厂房内的环境,提高了称量包装时的精确性。

附图说明

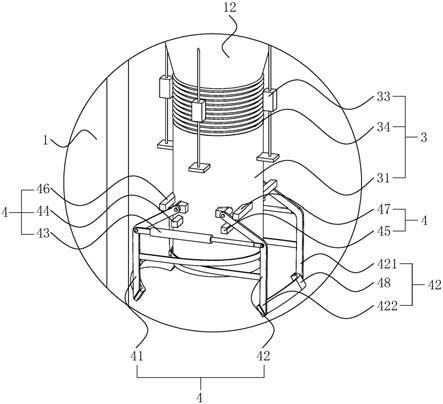

32.图1为本实施例的整体结构的局部剖视示意图;

33.图2为图1中a部分的放大示意图;

34.图3为称量筒周边结构的剖视示意图。

35.附图标记:1、支架;11、料仓;111、支腿;12、下料斗;121、滑移筒;2、螺旋输送装置;21、步进电机;22、输送筒;23、输送螺旋;3、称量装置;31、称量筒;311、卡接块;32、下料阀;33、称量传感器;34、波纹管;4、夹持机构;41、第一夹爪;411、第一连接杆;412、第二连接杆;42、第二夹爪;421、第三连接杆;422、第四连接杆;43、气缸;44、第一限位块;45、第二限位块;46、第三限位块;47、第四限位块;48、橡胶条;49、弹性绳;5、传送装置;51、皮带架;52、驱动电机;53、皮带辊;54、输送皮带。

具体实施方式

36.以下结合附图对本申请作进一步详细说明。

37.参照图1及图2,本实施例提出了一种环保型粉料定量称重设备,包括支架1,支架1的上方设置有用于存放粉料的料仓11,料仓11连通有下料斗12,下料斗12的下方设置有用于称量粉料的称量装置3。

38.料仓11的外周面上焊接有多个支腿111,支腿111远离料仓11的一端通过地脚螺栓固定连接在地面上,或者支腿111通过焊接固定连接在支架1上。

39.料仓11与下料斗12之间通过螺旋输送装置2连通,螺旋输送装置2包括步进电机21、输送筒22与输送螺旋23。输送筒22呈水平设置,且输送筒22通过螺栓固定连接或者焊接在支架1上,输送筒22的一端与料仓11的底端连通。输送螺旋23同轴穿设在输送筒22内,且输送螺旋23与输送筒22同轴转动连接。步进电机21通过螺栓固定连接在支架1上或者固定连接在输送筒22上,且步进电机21的输出轴与输送螺旋23之间通过联轴器同轴固定连接。

40.下料斗12通过螺栓固定连接在支架1上或者直接焊接在输送筒22上,且下料斗12设置在输送筒22远离料仓11的一端并与输送筒22连通。

41.下料斗12远离输送筒22的一端焊接有滑移筒121,滑移筒121呈圆筒型,称量装置3包括称量筒31,称量筒31也呈圆筒型,且称量筒31同轴套设在滑移筒121的外周面上并沿自身的轴心与滑移筒121滑移连接。称量筒31与滑移筒121的连接处还设置有波纹管34,波纹管34的一端通过螺钉固定连接在称量筒31的外周面上,波纹管34的另一端通过螺钉固定连接在下料斗12的外周面上。

42.参照图2及图3,称量筒31远离滑移筒121的一端的内周面上固定连接有下料阀32,在下料阀32关闭时,称量筒31内便可以暂时存放粉料。称量筒31的外周面上还设置有多个称量传感器33,称量传感器33的一端通过螺栓与称量筒31的外周面固定连接,称量传感器33的另一端与下料斗12的外周面固定连接,多个称量传感器33沿称量筒31的轴心均布设置。称量传感器33与下料阀32电连接,而且称量传感器33还与步进电机21电连接。

43.在称量粉料时,先将包装袋套设在称量筒31的外周面上,并关闭下料阀32,之后步进电机21转动进而向称量筒31内加注粉料,待称量筒31内的粉料的重量达到预定值后,称量传感器33发出电信号并控制步进电机21停止,此时便无法将粉料从料仓11内转运至称量筒31内,同时下料阀32打开,粉料便会从称量筒31中卸载到包装袋中,如此便可以完成一袋粉料的称重。

44.称量筒31上还设置有用于夹持包装袋的夹持机构4,夹持机构4包括沿称量筒31轴心对称设置的第一夹爪41与第二夹爪42,第一夹爪41又包括第一连接杆411与第二连接杆412,第一连接杆411与第二连接杆412对称设置在称量筒31轴心的两侧,且第一连接杆411与第二连接杆412均与称量筒31的外周面转动连接。第二夹爪42又包括第三连接杆421与第四连接杆422,第三连接杆421与第四连接杆422也对称设置在称量筒31轴心的两侧,且第三连接杆421与第四连接杆422也均与称量筒31的外周面转动连接。

45.第一连接杆411与第二连接杆412之间通过螺钉固定连接有橡胶条48,第三连接杆421与第四连接杆422之间也通过螺钉固定连接有橡胶条48,在第一夹爪41与第二夹爪42互相靠近时,橡胶条48便可以套设在包装袋袋口处的外周面上。

46.第一连接杆411与第二连接杆412之间通过螺钉固定连接有弹性绳49,第三连接杆421与第四连接杆422之间也通过螺钉固定连接有弹性绳49,弹性绳49可由尼龙或者橡胶制成,称量筒31远离下料斗12的一端的外周面上还焊接有卡接块311。在第一夹爪41与第二夹爪42互相远离时,弹性绳49便可以套设在包装袋袋口处的外周面上,并将包装袋的袋口抱紧在称量筒31的外周面上,并且弹性绳49卡接在卡接块311上。

47.称量装置3还包括用于驱动第一夹爪41与第二夹爪42的气缸43,气缸43设置有两个,且两个气缸43对称设置在称量筒31轴心的两侧。其中一个气缸43的缸体与第一连接杆411铰接,该气缸43的活塞杆与第三连接杆421铰接;另一个气缸43的缸体与第二连接杆412

铰接,该气缸43的活塞杆与第四连接杆422铰接。称量传感器33还与气缸43电连接,在称量传感器33测量到称量筒31内的粉料达到预定值后一段时间,气缸43的活塞杆收回,使橡胶条48抱紧在包装袋的外周面上。

48.夹持机构4还包括两个第一限位块44与两个第二限位块45,第一限位块44与第二限位块45均焊接在称量筒31的外周面上。第一限位块44与第二限位块45沿称量筒31的轴心对称设置,两个第一限位块44互相沿称量筒31的轴心对称设置,两个第二限位块45也互相沿称量筒31的轴心对称设置。

49.在第一夹爪41与第二夹爪42互相靠近后,其中一个第一限位块44与第一连接杆411靠近称量筒31轴心的一侧抵接,另一个第一限位块44与第二连接杆412靠近称量筒31轴心的一侧抵接;其中一个第二限位块45与第三连接杆421靠近称量筒31轴心的一侧抵接,另一个第二限位块45与第四连接杆422靠近称量筒31轴心的一侧抵接。

50.夹持机构4还包括两个第三限位块46与两个第四限位块47,第三限位块46与第四限位块47均焊接在称量筒31的外周面上。第三限位块46与第四限位块47沿称量筒31的轴心对称设置,两个第三限位块46互相沿称量筒31的轴心对称设置,两个第四限位块47也互相沿称量筒31的轴心对称设置。

51.在第一夹爪41与第二夹爪42互相远离后,其中一个第三限位块46与第一连接杆411远离称量筒31轴心的一侧抵接,另一个第三限位块46与第二连接杆412远离称量筒31轴心的一侧抵接;其中一个第四限位块47与第三连接杆421远离称量筒31轴心的一侧抵接,另一个第四限位块47与第四连接杆422远离称量筒31轴心的一侧抵接。

52.参照图1及图2,称量筒31的下方还可设置用于传送包装袋的传送装置5,传送装置5包括皮带架51,皮带架51长度方向的两端转动连接有皮带辊53,皮带辊53的外周面上套设有输送皮带54。皮带架51上还通过螺栓固定连接有驱动电机52,驱动电机52通过皮带轮与皮带辊53传动连接。

53.本实施例的实施原理为:

54.在称量粉料时,先将气缸43的会塞杆伸出,之后将包装袋的袋口套设在称量筒31的外周面上,并将弹性绳49套设在包装袋的袋口上,使包装袋的袋口套紧在称量筒31的外周面上,之后控制步进电机21转动,在输送螺旋23的作用下,粉料从料仓11内进入下料斗12,之后再从下料斗12中落入称量筒31内,待称量筒31内粉料的重量达到预定值后,下料阀32打开,粉料从称量筒31内落入包装袋内,之后静置一端时间,使包装袋内漂浮的粉料沉降,之后下料阀32关闭并收回气缸43的活塞杆,使橡胶条48抱紧在包装袋的外周面上,避免了包装袋倾倒,之后再伸出气缸43的活塞杆,使橡胶条48松开包装袋的外周面,之后启动驱动电机52,使包装袋在操作人员的扶持下运送。

55.本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1