一种多头出料控制装置及一种多头混料组合秤设备的制作方法

1.本实用新型涉及组合秤设备领域,尤其涉及一种多头出料控制装置及一种多头混料组合秤设备。

背景技术:

2.随着电子技术和计算机技术的发展,结合微机系统的定量称量技术广泛应用于各行各业。在食品定量称量包装领域,常常需要用到这样的定量称量设备。多头混料组合秤是该领域常用于定量称量的设备,按料斗头数分,组合秤有8、10、14、16、20、24和28头,较常用的为10和14头,多头混料组合秤是一种智能组合型定量称量包装设备,其基本原理为利用多个料斗对物料进行均分和称量,并将合适重量的料斗组合起来,得到一份重量在标准偏差范围内的物料。

3.在现有的多头混料组合秤设备中,大部分设备缺乏对物料进入存料斗时的流量控制,或者只用闸门简单地截停物料的流动,无法达到控制的效果。如果不对物料进入存料斗时的流量进行控制,则不利于提高设备的组合精度和生产效率,不利于企业的长期发展。

技术实现要素:

4.本实用新型所要解决的技术问题在于,提供一种多头出料控制装置及一种多头混料组合秤设备,可控制出料的流量,使落入存料斗的物料重量更加接近目标重量,提高多头混料组合秤的组合精确度和生产效率。

5.为了解决上述技术问题,本实用新型提供了一种多头出料控制装置,包括控料耙和承接盘,所述控料耙包括驱动件、传动件和耙轴,所述驱动件与所述传动件的一端相连,所述传动件的另一端与所述耙轴相连,所述耙轴与所述承接盘的底面平行,所述耙轴侧壁包括凸起部,所述耙轴能在所述驱动件的作用下绕其轴心转动,所述耙轴转动的方向逆于物料的流出方向。

6.所述承接盘位于所述耙轴的下方,所述承接盘具有坡度,能使物料从承接盘的进料位置滑至出料位置。

7.所述控料耙和所述承接盘的数量均与所述多头出料控制装置的头数相对应。

8.其中,所述凸起部为长棍状,所述凸起部沿着所述耙轴的轴心方向错列分布于所述耙轴的侧壁上。

9.其中,所述承接盘包括进料口和出料口,所述进料口位于所述承接盘的高位,所述出料口位于所述承接盘的低位,所述进料口朝两侧呈“八”字型延伸,所述出料口两侧朝内呈倒“八”字型聚拢。

10.其中,所述控料耙还包括机壳,所述驱动件与所述传动件均位于所述机壳内,所述耙轴位于所述机壳外。

11.其中,所述多头出料控制装置还包括连接板,所述连接板设于所述控料耙上方,所述连接板与所述机壳固定连接。

12.其中,所述多头出料控制装置还包括支撑架,所述支撑架为长杆状,并垂直于水平面放置,所述支撑架与所述连接板连接,所述支撑架与所述连接板的连接位置设有高度调节机构。

13.其中,所述承接盘下方设有线振器,所述线振器用于驱动所述承接盘发生振动。

14.其中,所述线振器至所述进料口的距离大于其至所述出料口的距离。

15.其中,所述多头出料控制装置还包括锥形盘,所述锥形盘位于所述进料口的正上方,所述锥形盘的尖凸部分朝上,所述锥形盘底部的投影覆盖所述进料口。

16.相应地,本实用新型还提供了一种多头混料组合秤设备,包括如上所述的多头出料控制装置,还包括下料斗、储料斗、称量斗、组合斗和电控系统,所述控料耙和所述承接盘圆周阵列于所述多头混料组合秤设备的中心轴;所述下料斗位于所述多头出料控制装置的正上方,所述储料斗位于所述出料口的正下方,所述称量斗位于所述储料斗的正下方,所述组合斗呈倒锥形,并位于所述称量斗的正下方,所述电控系统位于所述多头混料组合秤设备的底部。

17.本实用新型的工作原理及有益效果如下:

18.1、在下料后,物料滑至承接盘上,承接盘具有坡度,因此物料能从承接盘的进料位置滑至出料位置,所述耙轴位于承接盘上方,耙轴侧壁还包括凸起部,凸起部的长度使凸起部能够接触到承接盘的物料,但是不会跟承接盘干涉,而且由于耙轴在驱动件的作用下逆着物料流出的方向转动,因此当物料流经耙轴下方时,凸起部会将物料的上层部分往进料方向搅动,使出料流进存料斗的物料较少,从而可以较好地控制流入称量斗的物料重量。

19.由上可见,本实用新型多头出料控制装置通过控制出料的流量,可以使落入存料斗的物料重量更加接近目标重量,从而提高多头混料组合秤的组合精确度和生产效率。

20.2、在下料时,物料从锥形盘上方落下,锥形盘可以较均匀地将物料分散至各个方位,使到达进料口的物料重量较均匀;所述凸起部为长棍状,并沿着耙轴的轴心方向错列分布于所述耙轴的侧壁上,因此凸起部能够对物料发挥作用的范围较大;由于出料口为两侧朝内聚拢的倒“八”字形状,因此可以将物料聚拢在出料口前,并受到凸起部的控制作用;所述线振器靠近于进料口,并驱动承接盘发生振动,由于出料口距离线振器较远,所以出料口振动幅度较大,可以确保物料能顺利通过承接盘流进存料斗,因此线振器可以与控料耙协同控制物料的流量,进一步加强了对出料流量的控制,提高了设备的工作效率。

附图说明

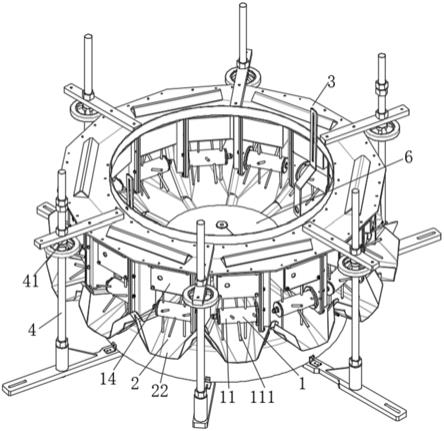

21.图1是本实用新型多头出料控制装置的结构示意图;

22.图2是本实用新型多头出料控制装置拆除锥形盘后的结构示意图;

23.图3是本实用新型多头出料控制装置的正视图;

24.图4是本实用新型控料耙的结构示意图;

25.图5是本实用新型控料耙拆除机壳后的结构示意图;

26.图6是本实用新型多头混料组合秤设备的结构示意图。

具体实施方式

27.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新

型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

28.本实用新型第一实施例公开了一种多头出料控制装置10,包括控料耙1和承接盘2,控料耙1包括驱动件12、传动件13和耙轴11,驱动件12与传动件13的一端相连,传动件13的另一端与耙轴11相连,在本实施例中,驱动件12为电机,传动件13为皮带,传动方式为皮带轮传动,在其他实施例中,也可采用齿轮、链条等传动件13进行传动。耙轴11的轴心与承接盘2的底面平行,耙轴11侧壁包括凸起部111,耙轴11能在驱动件12的作用下绕其轴心转动,优选地,凸起部111为长柱状,其轴心垂直于耙轴11的轴心,并且凸起部111长度小于承接盘2到耙轴11侧壁的距离;耙轴11转动的方向逆于物料的流出方向,在本实施例中,耙轴11为顺时针方向;承接盘2位于耙轴11的下方,承接盘2具有坡度,由进料口21位置向出料口22位置倾斜,因此能使物料从承接盘2的进料位置滑至出料位置。控料耙1和承接盘2的数量均与所述多头出料控制装置10的头数相对应。

29.本实用新型第一实施例的工作原理及有益效果如下:

30.在下料后,物料滑至承接盘2上,由于承接盘2由进料口21位置向出料口22位置倾斜,因此物料能从承接盘2的进料位置滑至出料位置,所述耙轴11位于承接盘2上方,耙轴11侧壁还包括凸起部111,凸起部111的长度使凸起部111能够接触到承接盘2的物料,但是不会跟承接盘2干涉,而且由于耙轴11在驱动件12的作用下,逆着物料流出的方向转动,因此当物料流经耙轴11下方时,凸起部111会将物料的上层部分往进料方向搅动,使出料流进存料斗30的物料较少,从而可以较好地控制流入称量斗40的物料重量。

31.由上可见,本实用新型多头出料控制装置10通过控制出料的流量,可以使落入存料斗30的物料重量更加接近目标重量,从而提高多头混料组合秤的组合精确度和生产效率。

32.耙轴11上的凸起部111沿着耙轴11的轴心方向错列分布于耙轴11的侧壁上,在不同的实施例中,凸起部111也可采用并列式分布。承接盘2包括进料口21和出料口22,进料口21位于承接盘2的高位,出料口22位于承接盘2的低位,进料口21朝两侧呈“八”字型延伸,出料口22两侧朝内呈倒“八”字型聚拢,此形状便于混料并使物料聚集在出料口22前。控料耙1还包括机壳14,驱动件12与传动件13均位于机壳14内,耙轴11位于机壳14外。多头出料控制装置10还包括连接板3,连接板3设于控料耙1上方,连接板3与机壳14固定连接,在不同实施例中,连接板3还可以与驱动件12直接连接。

33.多头出料控制装置10还包括支撑架4,支撑架4为长杆状,并垂直于水平面放置,支撑架4与连接板3连接,支撑架4与连接板3的连接位置设有高度调节机构41,由于支撑杆通过连接板3与控料耙1连接,因此调节该高度调节机构41还可以调节凸起部111至承接盘2的距离,从而调节对物料流量的控制程度。承接盘2下方还设有线振器5,线振器5用于驱动承接盘2发生振动,线振器5至进料口21的距离大于其至出料口22的距离。多头出料控制装置10还包括锥形盘6,锥形盘6位于进料口21的正上方,锥形盘6的尖凸部分朝上,锥形盘6底部的投影覆盖进料口21,物料从锥形盘6上方落下,并经过锥形盘6的均匀分散后可以落入进料口21的位置。

34.因此,实施本实施例还具有以下有益效果:

35.在下料时,物料从锥形盘6上方落下,锥形盘6可以较均匀地将物料分散至各个方

位,使到达进料口21的物料重量较均匀;凸起部111为长柱状,并沿着耙轴11的轴心方向错列分布于所述耙轴11的侧壁上,因此凸起部111能够对物料发挥作用的范围较大;由于出料口22为两侧朝内聚拢的倒“八”字形状,因此可以将物料聚拢在出料口22前,并受到凸起部111的控制作用;所述线振器5靠近于进料口21,并驱动承接盘2发生振动,由于出料口22距离线振器5较远,所以出料口22振动幅度较大,可以确保物料能顺利通过承接盘2流进存料斗30,因此线振器5可以与控料耙1协同控制物料的流量,进一步加强了对出料流量的控制,提高了设备的工作效率。

36.本实用新型第二实施例公开了一种多头混料组合秤设备,包括如上文所述的多头出料控制装置10,还包括下料斗20、存料斗30、称量斗40、组合斗50和电控系统60,控料耙1和承接盘2围绕多头混料组合秤设备的中心轴圆周阵列;下料斗20位于多头出料控制装置10的正上方,存料斗30位于出料口22的正下方,称量斗40位于存料斗30的正下方,组合斗50呈倒锥形,并位于称量斗40的正下方,电控系统60位于多头混料组合秤设备的底部。

37.本实用新型第二实施例的工作原理及有益效果如下:

38.在下料时,物料从下料斗20落下,并经锥形盘6滑至承接盘2上,由于承接盘2的进料口21向出料口22倾斜,因此物料能从承接盘2的进料口21滑至出料口22,耙轴11位于承接盘2上方,由于耙轴11侧壁凸起部111的长度使凸起部111能够接触到承接盘2的物料,但是不会跟承接盘2干涉,另外由于耙轴11的转动方向是逆着物料流出的方向,因此当物料流经耙轴11下方时,凸起部111会阻碍上层物料部分流动,使出料流进存料斗30的物料较少,从而可以较好地控制流入称量斗40的物料重量。

39.由上可见,本实用新型通过控制出料的流量,可以使落入存料斗30的物料重量更加接近目标重量,从而提高多头混料组合秤的组合精确度和生产效率。

40.另外,在下料时,下料斗20中的物料从锥形盘6上方落下,锥形盘6可以较均匀地将物料分散至各个方位,使到达进料口21的物料重量较均匀;凸起部111为长柱状,并沿着耙轴11的轴心方向错列分布于所述耙轴11的侧壁上,因此凸起部111能够对物料发挥作用的范围较大;另外由于出料口22为两侧朝内聚拢的倒“八”字形状,此形状便于混料并使物料聚集在出料口22前,因此可以确保物料受到凸起部111的控制作用;所述线振器5靠近于进料口21,并驱动承接盘2发生振动,由于出料口22距离线振器5较远,所以出料口22振动幅度较大,可以确保物料能顺利通过承接盘2流进存料斗30,因此多头混料组合秤设备中的电控系统60可以控制线振器5与控料耙1协同工作,对物料的流量实现更精准的控制,从而进一步加强了对出料流量的控制,提高了设备的工作效率。

41.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1