一种自动拆包装置的制作方法

[0001]

本实用新型涉及自动化领域,特别指一种自动拆包装置。

背景技术:

[0002]

随着国内人工智能,工业4.0领域的不断发展与应用,仓储自动化成了各大型工厂节约流通费用、降低成本,提高经济效益和社会效益的举措,自动仓储自动化设备有分播墙、分拣柜、体积重量测量仪、机械臂、agv、升降机等,经过过去几年的发展,已是比较成熟,标准化的机型。但就在自动仓储的盛行,不断为各大企业节约人力成本,带来经济效益时,自动仓储系统中还存在一段密集的人工作业,即系统在接收到各需求系统发来的需求时,人工进行拆箱,去包装分送到各分拣柜,运送到各需求点。目前国内的自动拆箱,去包装设备基本处于空白,有个别企业也有进行研发,但研发的设备并不理想,在适用性,刀片使用寿命,使用安全性等问题上受阻。各大企业工厂为了更好的降低用人成本,提高经济效益,在自动拆箱段具有较大需求。

[0003]

现代工厂的物流量不断增大,时效性不断增强,工厂为了降低用人成本,提高经济效益,增强时效,增强竞争力,争先引入自动仓储系统。目前国内的自动仓储设备中,还没有能自动完成去包装按任务执行分拣的设备,还需要投入大量人工对来料进行去包装,分送到分拣柜。由于瓦楞纸箱具有良好的包装性能,例如防潮、易散热、防冲减震、重量轻、结构性能好、易于搬运等,因此瓦楞纸成了包装的主材。自动仓储中面临着大批量使用瓦楞纸箱的包装,需要人工在指定作业位逐一进行开箱取料,人工逐一折叠回收空箱等一系列繁琐工序;优化此作业工序,提高此工序的自动化程度,可以进一步推动企业自动仓储的自动化程度;朝着无人仓储管理的方向推进,国内企业对此工序的自动化需求急迫。

[0004]

在进行纸箱箱体自动化拆包分割过程中需要设计箱体切割的执行部件,该执行部件需要将箱体切割,同时要保证在切割箱体时不能损坏箱体内部放置的物料或产品,且切割箱体时要求切割部位能承受较大作用力,因此切割箱体的部位只能选择靠近箱体底边的圆弧过渡处,而此处由于箱体折叠张紧作用影响,切割过程中给切刀的反作用力极大,在实际切割过程中极易出现切刀断片情况,因此需要针对切割工艺进行研发。另外,由于箱体本身材质及其表面在装载产品过程中粘附胶纸的情况,切割时纸屑及胶纸极易粘附在切刀表面,在长时间切割过程中,极大地影响了切刀切割效果,影响切割质量。

技术实现要素:

[0005]

本实用新型要解决的技术问题是针对上述现有技术的不足,提供一种采用由外而内倾斜向下的斜切割方式从箱体底部弧面部切割至箱体底面,有效利用弧面部预留的安装空隙,避免了切割时切刀损坏箱内产品的情况;具备刀片清洁、润滑、吸尘及降温功能,有效保证刀片切割洁净度,实时对刀片降温,避免因温度过高点燃箱体的自动拆包装置。

[0006]

本实用新型采用的技术方案如下:一种自动拆包装置,包括支座、送刀组件、拆包支架、拆包组件及降温清洁组件,其中,上述拆包支座连接于拆包机的驱动座上,并随驱动

座直线运动;上述送刀组件设置在拆包支座上,拆包支架连接在送刀组件的输出端上,并经送刀组件驱动而靠近待切割的箱体的一侧;上述拆包组件设置在拆包支架上,并倾斜朝下延伸至箱体一侧,拆包组件的刀片高速旋转沿着箱体侧边切割箱体侧壁;上述降温清洁组件设置在拆包组件上,降温清洁组件通过气液独立喷射,分别对拆包组件的刀片进行清洁和降温。

[0007]

优选地,所述的送刀组件包括送刀电机、送刀传动带、送刀丝杆、送刀丝杆座、送刀滑座及送刀滑轨,其中,上述送刀电机设置于拆包支座下部侧壁上;上述送刀丝杆可转动地设置于拆包支座的下方;上述送刀传动带套设在送刀电机的输出端与送刀丝杆上,送刀电机驱动送刀丝杆旋转运动;上述送刀丝杆座套设在送刀丝杆上,送刀丝杆旋转运动驱动送刀丝杆座直线运动。

[0008]

优选地,所述的送刀滑轨设置在拆包支座的下部;上述拆包支架通过送刀滑座可滑动地连接在送刀滑轨上,且与送刀丝杆座连接,送刀丝杆座带动拆包支架直线运动。

[0009]

优选地,所述的拆包组件包括第一连接板、第二连接板、拆包支板、切割电机、切割传动带、切割转轴及切刀,其中,上述第一连接板设置在拆包支架上;上述第二连接板设置在拆包支板上,第二连接板连接在第一连接板上,并可调节安装角度,以便拆包支板倾斜朝下延伸至箱体一侧。

[0010]

优选地,所述的切割电机设置在拆包支板上端部,且输出端穿过拆包支板;上述切割转轴可转动地设置在拆包支板的下端部;上述切割传动带连接在切割转轴与切割电机的输出端上,切割电机驱动切割转轴旋转运动;上述切刀连接在切割转轴上,并平行于拆包支板倾斜向外延伸,切割转轴带动切刀旋转运动,以便切割箱体的侧壁。

[0011]

优选地,所述的降温清洁组件包括切刀罩、吸尘管、清洁喷嘴及降温喷嘴,其中,上述切刀罩罩设在切刀上部,使切刀刀体上部形成腔体结构,切刀外侧延伸至切刀罩外;上述吸尘管连接在切刀罩上,并与腔体连通。

[0012]

优选地,所述的清洁喷嘴包括至少二个,清洁喷嘴设置在切刀的刀面下方,清洁喷嘴垂直刀面喷射润滑油,润滑高速运动中的切刀,避免切刀切割箱体时粘附纸屑或胶纸;上述降温喷嘴包括至少二个,降温喷嘴设置于切刀外侧,且嘴口倾斜朝下设置,降温喷嘴倾斜向下喷射高压气体至切刀刀面,使纸屑或胶纸脱离刀面,经吸尘管向外吸出,且通过气体对刀面降温。

[0013]

本实用新型自动拆包装置的拆包工艺,包括以下工艺步骤:

[0014]

s1、拆包行走:拆包装置在外部驱动座带动下,切刀靠近待切割箱体;

[0015]

s2、送刀:步骤s1中切刀靠近箱体后,送刀组件继续驱动切刀贴紧箱体侧壁;

[0016]

s3、切割箱体:步骤s2切刀贴紧箱体侧壁后,切割电机驱动切刀高速旋转,切割箱体,且外部驱动机构带动拆包装置整体沿箱体侧边方向直线移动,直至将箱体侧边完全切割;

[0017]

s4、旋转换位:步骤s3中箱体的侧边被完整的切割完成后,外部转盘带动拆包装置整体旋转90

°

,切刀继续切割箱体另一未切割的侧边,步骤s2及s3循环直至箱体四周侧边完全切割,使完整的箱体形成上下两部分;

[0018]

s5、清洗润滑:步骤s3中的切刀切割箱体的同时,设置于切刀刀面下方的清洗喷嘴同步喷射出雾状的润滑油或清洁液至刀片表面,以便润焕刀口,并清洗刀面上的残留的纸

屑或胶纸;

[0019]

s6、清洁:步骤s5中清洗后的残留物经吸尘管向外吸出;

[0020]

s7、降温:步骤s3中箱体切割过程中,设置于切刀侧部上方的降温喷嘴倾斜向下朝刀片喷射高压气体,通过气体进行散热降温,使刀片温度维持在60

°

以下,避免切割时温度过高点燃箱体。

[0021]

本实用新型的有益效果在于:

[0022]

本实用新型针对现有技术存在的缺陷和不足自主研发设计了一种采用由外而内倾斜向下的斜切割方式从箱体底部弧面部切割至箱体底面,有效利用弧面部预留的安装空隙,避免了切割时切刀损坏箱内产品的情况;具备刀片清洁、润滑、吸尘及降温功能,有效保证刀片切割洁净度,实时对刀片降温,避免因温度过高点燃箱体的自动拆包装置。本实用新型作为拆包机拆包过程中的执行部件,其应用的拆包机具体的工艺流程为:缓存纸箱自动分箱-纸箱流入拆箱机-超声波检测纸箱尺寸大小-通过机械模组结构对中引导方式定位,箱体经阻挡组件阻挡定位,自动调整入刀位置-箱体侧压固定-箱体下压固定-拆包机构行走至箱体两侧-利用旋转切刀以一定角度自动切开箱体底部先切割箱体底部短边,切完短边后箱体旋转90

°

后再定位切割箱体长边-切割完成后箱体流出切箱机自动扫外箱指定条码,继续流出到人工位由人工取出物料,打印机自动打印条码,人工贴标上货架,空纸箱自动流入碎纸机压碎废纸回收,15秒内可完成一个标准纸箱拆箱。本实用新型切箱过程中可确保切刀不会伤及箱内产品物料,并可做到兼容不同种类大小纸箱,具体地:本实用新型的以拆包支座作为拆包支撑承载结构,在拆包机构下部设置有送刀组件,拆包支座下部沿垂直于箱体侧边方向可滑动地连接有拆包支架,拆包支架通过送刀组件驱动而进行微量进给,以便使拆包机构的切刀贴紧箱体侧壁,便于后续切割箱体。拆包组件通过第一连接板和第二连接板连接于拆包支架上,第一连接板及第二连接板可相对旋转后固定安装,该种角度灵活可调结构,在实际生产过程中可通过第二连接板带动拆包组件旋转,以便获得最好的切割角度。本实用新型的拆包组件以拆包支板作为承载结构,拆包支板连接于拆包支架上;拆包支板的上端部分设有切割电机,下端部分设有切割转轴,切割转轴通过切割传动带与切割电机的输出端连接,切割电机驱动切割转轴旋转运动从而带动固定于其上的切刀高速旋转,以便切割箱体。另外,本实用新型的切刀两侧通过上下夹板夹装固定,仅使刀口暴露在外,这样在切箱过程中有效地加强刀片本体,可有效减少刀片崩片损坏情况。另外,本实用新型还设有降温清洁组件,在切刀上部罩设有切刀罩,利用切刀罩使切刀外部形成腔体结构,切刀罩的侧壁连接有吸尘管,吸尘管与腔体内部连通;同时,在切刀刀面下部及切刀一侧上部还分别设有清洁喷嘴及降温喷嘴,在切割过程中通过清洁喷嘴喷射出雾状的润滑油或清洁液至切刀表面,在保持切刀刀口润滑的同时,将切割过程中刀面残留或粘附纸屑或胶纸清洗,清洗后的纸屑或胶纸经吸尘管吸出腔体;同时,通过降温喷嘴倾斜朝下向刀片喷射高压气体,利用高压气体对刀面进行降温,使切刀保持60

°

以下温度,避免切割时温度过高点燃箱体。本实用新型相关的技术指标如下:1稼动率≥98%,良品率≥99%;2工作寿命 ≥ 3年;3产能uph:240pcs;人工≤1人,节省人工≥3人。

附图说明

[0023]

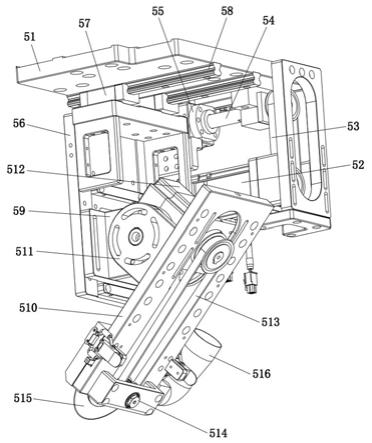

图1为本实用新型的立体结构示意图之一。

[0024]

图2为本实用新型的立体结构示意图之二。

[0025]

图3为本实用新型的立体结构示意图之三。

[0026]

图4为本实用新型的部件结构示意图之一。

[0027]

图5为本实用新型的部件结构示意图之二。

具体实施方式

[0028]

下面将结合附图对本实用新型作进一步描述:

[0029]

如图1至图5所示,本实用新型采取的技术方案如下:一种自动拆包装置,包括支座51、送刀组件、拆包支架56、拆包组件及降温清洁组件,其中,上述拆包支座51连接于拆包机的驱动座上,并随驱动座直线运动;上述送刀组件设置在拆包支座51上,拆包支架56连接在送刀组件的输出端上,并经送刀组件驱动而靠近待切割的箱体的一侧;上述拆包组件设置在拆包支架56上,并倾斜朝下延伸至箱体一侧,拆包组件的刀片高速旋转沿着箱体侧边切割箱体侧壁;上述降温清洁组件设置在拆包组件上,降温清洁组件通过气液独立喷射,分别对拆包组件的刀片进行清洁和降温。

[0030]

送刀组件包括送刀电机52、送刀传动带53、送刀丝杆54、送刀丝杆座55、送刀滑座57及送刀滑轨58,其中,上述送刀电机52设置于拆包支座51下部侧壁上;上述送刀丝杆54可转动地设置于拆包支座51的下方;上述送刀传动带53套设在送刀电机52的输出端与送刀丝杆54上,送刀电机52驱动送刀丝杆54旋转运动;上述送刀丝杆座55套设在送刀丝杆54上,送刀丝杆54旋转运动驱动送刀丝杆座55直线运动。

[0031]

送刀滑轨58设置在拆包支座51的下部;上述拆包支架56通过送刀滑座57可滑动地连接在送刀滑轨58上,且与送刀丝杆座55连接,送刀丝杆座55带动拆包支架56直线运动。

[0032]

拆包组件包括第一连接板59、第二连接板511、拆包支板510、切割电机512、切割传动带513、切割转轴514及切刀515,其中,上述第一连接板59设置在拆包支架56上;上述第二连接板511设置在拆包支板510上,第二连接板511连接在第一连接板59上,并可调节安装角度,以便拆包支板510倾斜朝下延伸至箱体一侧。

[0033]

切割电机512设置在拆包支板510上端部,且输出端穿过拆包支板510;上述切割转轴514可转动地设置在拆包支板510的下端部;上述切割传动带513连接在切割转轴514与切割电机512的输出端上,切割电机512驱动切割转轴514旋转运动;上述切刀515连接在切割转轴514上,并平行于拆包支板510倾斜向外延伸,切割转轴514带动切刀515旋转运动,以便切割箱体的侧壁。

[0034]

降温清洁组件包括切刀罩、吸尘管516、清洁喷嘴517及降温喷嘴518,其中,上述切刀罩罩设在切刀515上部,使切刀515刀体上部形成腔体结构,切刀515外侧延伸至切刀罩外;上述吸尘管516连接在切刀罩上,并与腔体连通。

[0035]

清洁喷嘴517包括至少二个,清洁喷嘴517设置在切刀515的刀面下方,清洁喷嘴517垂直刀面喷射润滑油,润滑高速运动中的切刀515,避免切刀515切割箱体时粘附纸屑或胶纸;上述降温喷嘴518包括至少二个,降温喷嘴518设置于切刀515外侧,且嘴口倾斜朝下设置,降温喷嘴518倾斜向下喷射高压气体至切刀515刀面,使纸屑或胶纸脱离刀面,经吸尘管516向外吸出,且通过气体对刀面降温。

[0036]

本实用新型的拆包工艺,包括以下工艺步骤:

[0037]

s1、拆包行走:拆包装置在外部驱动座带动下,切刀靠近待切割箱体;

[0038]

s2、送刀:步骤s1中切刀靠近箱体后,送刀组件继续驱动切刀贴紧箱体侧壁;

[0039]

s3、切割箱体:步骤s2切刀贴紧箱体侧壁后,切割电机驱动切刀高速旋转,切割箱体,且外部驱动机构带动拆包装置整体沿箱体侧边方向直线移动,直至将箱体侧边完全切割;

[0040]

s4、旋转换位:步骤s3中箱体的侧边被完整的切割完成后,外部转盘带动拆包装置整体旋转90

°

,切刀继续切割箱体另一未切割的侧边,步骤s2及s3循环直至箱体四周侧边完全切割,使完整的箱体形成上下两部分;

[0041]

s5、清洗润滑:步骤s3中的切刀切割箱体的同时,设置于切刀刀面下方的清洗喷嘴同步喷射出雾状的润滑油或清洁液至刀片表面,以便润焕刀口,并清洗刀面上的残留的纸屑或胶纸;

[0042]

s6、清洁:步骤s5中清洗后的残留物经吸尘管向外吸出;

[0043]

s7、降温:步骤s3中箱体切割过程中,设置于切刀侧部上方的降温喷嘴倾斜向下朝刀片喷射高压气体,通过气体进行散热降温,使刀片温度维持在60

°

以下,避免切割时温度过高点燃箱体。

[0044]

进一步,本实用新型设计了一种采用由外而内倾斜向下的斜切割方式从箱体底部弧面部切割至箱体底面,有效利用弧面部预留的安装空隙,避免了切割时切刀损坏箱内产品的情况;具备刀片清洁、润滑、吸尘及降温功能,有效保证刀片切割洁净度,实时对刀片降温,避免因温度过高点燃箱体的自动拆包装置。本实用新型作为拆包机拆包过程中的执行部件,其应用的拆包机具体的工艺流程为:缓存纸箱自动分箱-纸箱流入拆箱机-超声波检测纸箱尺寸大小-通过机械模组结构对中引导方式定位,箱体经阻挡组件阻挡定位,自动调整入刀位置-箱体侧压固定-箱体下压固定-拆包机构行走至箱体两侧-利用旋转切刀以一定角度自动切开箱体底部先切割箱体底部短边,切完短边后箱体旋转90

°

后再定位切割箱体长边-切割完成后箱体流出切箱机自动扫外箱指定条码,继续流出到人工位由人工取出物料,打印机自动打印条码,人工贴标上货架,空纸箱自动流入碎纸机压碎废纸回收,15秒内可完成一个标准纸箱拆箱。本实用新型切箱过程中可确保切刀不会伤及箱内产品物料,并可做到兼容不同种类大小纸箱,具体地:本实用新型的以拆包支座作为拆包支撑承载结构,在拆包机构下部设置有送刀组件,拆包支座下部沿垂直于箱体侧边方向可滑动地连接有拆包支架,拆包支架通过送刀组件驱动而进行微量进给,以便使拆包机构的切刀贴紧箱体侧壁,便于后续切割箱体。拆包组件通过第一连接板和第二连接板连接于拆包支架上,第一连接板及第二连接板可相对旋转后固定安装,该种角度灵活可调结构,在实际生产过程中可通过第二连接板带动拆包组件旋转,以便获得最好的切割角度。本实用新型的拆包组件以拆包支板作为承载结构,拆包支板连接于拆包支架上;拆包支板的上端部分设有切割电机,下端部分设有切割转轴,切割转轴通过切割传动带与切割电机的输出端连接,切割电机驱动切割转轴旋转运动从而带动固定于其上的切刀高速旋转,以便切割箱体。另外,本实用新型的切刀两侧通过上下夹板夹装固定,仅使刀口暴露在外,这样在切箱过程中有效地加强刀片本体,可有效减少刀片崩片损坏情况。另外,本实用新型还设有降温清洁组件,在切刀上部罩设有切刀罩,利用切刀罩使切刀外部形成腔体结构,切刀罩的侧壁连接有吸尘管,吸尘管与腔体内部连通;同时,在切刀刀面下部及切刀一侧上部还分别设有清洁喷嘴及

降温喷嘴,在切割过程中通过清洁喷嘴喷射出雾状的润滑油或清洁液至切刀表面,在保持切刀刀口润滑的同时,将切割过程中刀面残留或粘附纸屑或胶纸清洗,清洗后的纸屑或胶纸经吸尘管吸出腔体;同时,通过降温喷嘴倾斜朝下向刀片喷射高压气体,利用高压气体对刀面进行降温,使切刀保持60

°

以下温度,避免切割时温度过高点燃箱体。本实用新型相关的技术指标如下:1稼动率≥98%,良品率≥99%;2工作寿命 ≥ 3年;3产能uph:240pcs;人工≤1人,节省人工≥3人。

[0045]

本实用新型的实施例只是介绍其具体实施方式,不在于限制其保护范围。本行业的技术人员在本实施例的启发下可以作出某些修改,故凡依照本实用新型专利范围所做的等效变化或修饰,均属于本实用新型专利权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1