一种标签供送、剥离与回收机构的制作方法

1.本实用新型涉及标签技术领域,具体是一种标签供送、剥离与回收机构。

背景技术:

2.现有的设备辊轴较少,不能很好的压展标签纸,尤其在标签初始端和末尾端的使用阶段,很容易造成标签纸的卷折,标签亦不能平展的被标签吸块吸附,不仅造成浪费,还会造成产品不良率升高。

技术实现要素:

3.本实用新型的目的在于提供一种标签供送、剥离与回收机构,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种标签供送、剥离与回收机构,包括基座,所述基座右上部旋转安装有供签放料盘,所述供签放料盘的后侧连接有手动旋钮,供签放料盘上安装有标签纸压紧卡扣,基座的右下部前侧底膜回收料盘,底膜回收料盘的后侧设置有同步带轮,基座的后侧安装有用于驱动同步带轮的电机,所述底膜回收料盘上安装有底膜压紧卡扣,基座的前侧左部安装有标签托台,所述标签托台的左端设置有标签玻璃刀口,基座上安装有位于标签托台上端的标签压展机构,基座上安装有第一标签路径辊轴、第二标签路径辊轴、第三标签路径辊轴、第四标签路径辊轴、第五标签路径辊轴、第六标签路径辊轴。

6.作为本实用新型再进一步的方案:所述第一标签路径辊轴位于供签放料盘边缘且相距不少于mm。

7.作为本实用新型再进一步的方案:所述第一标签路径辊轴与第二标签路径辊轴的轴心在同一竖直平面内,第一标签路径辊轴与第二标签路径辊轴的轴心相距为轴直径的二倍。

8.作为本实用新型再进一步的方案:所述第三标签路径辊轴与第二标签路径辊轴的轴心在同一水平面内,第三标签路径辊轴与第二标签路径辊轴的轴心相距不少于二倍辊轴直径。

9.作为本实用新型再进一步的方案:所述标签托台上平面与第三标签路径辊轴上边缘顶点在同一平面内。

10.作为本实用新型再进一步的方案:第四标签路径辊轴、第五标签路径辊轴、第六标签路径辊轴与底膜回收料盘轴心在同一水平面内,第四标签路径辊轴、第五标签路径辊轴、第六标签路径辊轴竖直高度低于第三标签路径辊轴轴心且不少于二倍辊轴直径。

11.作为本实用新型再进一步的方案:第四标签路径辊轴、第五标签路径辊轴的轴心相距不少于二倍辊轴直径。

12.作为本实用新型再进一步的方案:所述第五标签路径辊轴、第六标签路径辊轴的轴心相距不少于二倍辊轴直径。

13.作为本实用新型再进一步的方案:所述第六标签路径辊轴与底膜回收料盘轴心相距不少于二倍辊轴直径。

14.与现有技术相比,本实用新型的有益效果是:本装置的结构设置,由于路径辊轴数量多,且排布紧凑,对于底膜回收料盘,相同的力矩,本机构张紧力更大,标签纸不易卷折。同时由于供签放料盘和底膜回收料盘顶部压紧卡扣的设计以及路径辊轴的压紧力,使标签纸卷筒在初始段的使用和末尾端的回收阶段标签纸不会因为拉扯力不足导致飞纸和标签卷折。

附图说明

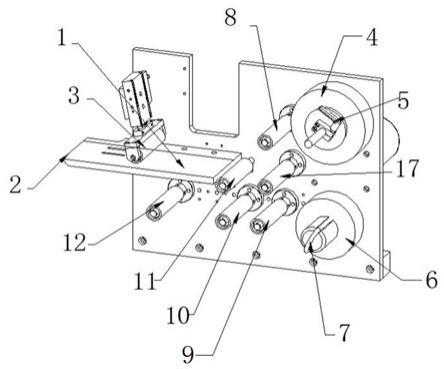

15.图1为本装置的结构示意图。

16.图2为本装置另一方向的结构示意图。

[0017]1‑

标签托台、2

‑

标签玻璃刀口、3

‑

标签压展机构、4

‑

供签放料盘、5

‑

标签纸压紧卡扣、 6

‑

底膜回收料盘、7

‑

底膜压紧卡扣、8

‑

第一标签路径辊轴、9

‑

第六标签路径辊轴、10

‑

第五标签路径辊轴、11

‑

第三标签路径辊轴、12

‑

第四标签路径辊轴、13

‑

基座、14

‑

电机、15

‑ꢀ

手动旋钮、16

‑

同步带轮、17

‑

第二标签路径辊轴。

具体实施方式

[0018]

下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

[0019]

下文的公开提供了许多不同的实施例或例子用来实现本实用新型的不同结构。为了简化本实用新型的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本实用新型。此外,本实用新型可以在不同例子中重复参考数字和/ 或字母。这种重复是为了简化和清楚的目的,其本身不指示所讨论各种实施例和/或设置之间的关系。

[0020]

请参阅图1和图2,本实用新型实施例中,一种标签供送、剥离与回收机构,包括基座13,所述基座13右上部旋转安装有供签放料盘4,所述供签放料盘4的后侧连接有手动旋钮15,供签放料盘4上安装有标签纸压紧卡扣5,基座13的右下部前侧底膜回收料盘6,底膜回收料盘6的后侧设置有同步带轮16,基座13的后侧安装有用于驱动同步带轮16的电机14,所述底膜回收料盘6上安装有底膜压紧卡扣7,基座13的前侧左部安装有标签托台1,所述标签托台1的左端设置有标签玻璃刀口2,基座13上安装有位于标签托台1上端的标签压展机构3,基座13上安装有第一标签路径辊轴8、第二标签路径辊轴 17、第三标签路径辊轴11、第四标签路径辊轴12、第五标签路径辊轴10、第六标签路径辊轴9。

[0021]

所述第一标签路径辊轴8位于供签放料盘4边缘且相距不少于1mm,所述第一标签路径辊轴8与第二标签路径辊轴17的轴心在同一竖直平面内,第一标签路径辊轴8与第二标签路径辊轴17的轴心相距为轴直径的二倍,所述第三标签路径辊轴11与第二标签路径辊轴17的轴心在同一水平面内,第三标签路径辊轴11与第二标签路径辊轴17的轴心相距不少于二倍辊轴直径,所述标签托台1上平面与第三标签路径辊轴11上边缘顶点在同一平面内,第

四标签路径辊轴12、第五标签路径辊轴10、第六标签路径辊轴9与底膜回收料盘6轴心在同一水平面内,第四标签路径辊轴12、第五标签路径辊轴10、第六标签路径辊轴9竖直高度低于第三标签路径辊轴11轴心且不少于二倍辊轴直径,第四标签路径辊轴12、第五标签路径辊轴10的轴心相距不少于二倍辊轴直径,所述第五标签路径辊轴10、第六标签路径辊轴9的轴心相距不少于二倍辊轴直径,所述第六标签路径辊轴9与底膜回收料盘6轴心相距不少于二倍辊轴直径。

[0022]

本装置的结构设置,由于路径辊轴数量多,且排布紧凑,对于底膜回收料盘6,相同的力矩,本机构张紧力更大,标签纸不易卷折。同时由于供签放料盘4和底膜回收料盘7 顶部压紧卡扣的设计以及路径辊轴的压紧力,使标签纸卷筒在初始段的使用和末尾端的回收阶段标签纸不会因为拉扯力不足导致飞纸和标签卷折。

[0023]

动作原理:以电机为动力源,通过同步带轮将动力传入底膜回收料盘,回收料盘上的卡扣将标签底膜压紧,通过拉扯底膜带动供签放料盘旋转供料。在标签与底膜的行进过程中,标签纸经过路径辊轴与标签压展机构的挤压、舒展,在标签剥离刀口处标签与底膜分离,然后再经过若干路径辊轴的压展与张紧实现底膜的回收。

[0024]

工作步骤:手动将标签纸安装与供签放料盘4,用标签纸压紧卡扣5将标签纸盘压紧;撕扯标签纸开口,拉出少许长度的标签纸逆时针绕过第一标签路径辊轴8,继而顺时针绕过第二标签路径辊轴17;将标签纸与第三标签路径辊轴11逆时针相切,平整贴于标签托台,用标签压展机构3压紧;稍微用力将标签纸绕过标签剥离刀口2;将底膜顺时针相切绕过第四标签路径辊轴12;将底膜逆时针相切绕过第五标签路径辊轴10;将底膜顺时针相切绕过第六标签路径辊轴9;将底膜少许压紧扣在底膜压紧卡7扣处,压紧底膜;开启电机14;在供签放料盘4处,标签纸旋转离开供签放料盘4,经过标签纸第一标签路径辊轴8、第二标签路径辊轴17、第三标签路径辊轴11到达标签托台1,经标签剥离刀口2分离;分离后的底膜经过第四标签路径辊轴12、第五标签路径辊轴10、第六标签路径辊轴9 到达底膜回收料盘6,被回收。

[0025]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0026]

尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1