一种条形药品包装袋承接导向机构及包装机的制作方法

1.本实用新型涉及药品包装设备技术领域,具体涉及一种条形药品包装袋承接导向机构及包装机。

背景技术:

2.现有的条形包装机包括包裹单元、注药单元、热封单元、升降单元、切割单元以及运输单元,复合膜在包裹时,底部热封,待包裹和热封好之后,通过注料管向包裹好的条形袋体中注入药物,再通过升降机构向下运输条形包装袋,再热封包装袋的上端并沿热封处切割,这样就完成了多列条形包装袋的药物包装并且落入到下方的运输单元的运输输送带上,再随着输送带落在相应区域。

3.由于现有的运输单元并未对落下的条形药品包装袋进行导向,使得条形包装袋下落后,方向杂乱无章,需要人工对杂乱运输在区域的条形药品包装袋进行整理,并放入到包装盒箱中,无疑增加了人力成本且浪费时间,降低了包装效率。

4.因此,基于以上问题,对目前的条形药品包装袋包装机进行改进。

技术实现要素:

5.本实用新型解决的技术问题是:现有的条形药品包装袋的下料装置没有专门的承接导向机构,从而使得包装好的条形包装袋在运输过程中杂乱无章,不利于后期装箱。

6.本实用新型通过下述技术方案实现:

7.一种条形药品包装袋承接导向机构,包括导向槽,所述导向槽包括竖直段、弯折段和输送带过渡段,所述竖直段与下料单元连接,所述弯折段的一端与所述竖直段连接,另一端与所述输送带过渡段连接,所述弯折段中设置有通槽,所述通槽中设置有下料辊。

8.本实用新型考虑到条形包装袋在包装好下料时,没有机构来承接,会散落在输送带上,从而导致最终的条形包装袋处于杂乱无章堆砌的状态,不利于后期装箱,因此在下料单元处设置导向槽,这样条形包装袋就通过导向槽进入到输送带上,并且为了方便不同尺寸的条形包装袋能从导向槽中滑落,在导向槽中设置下料辊,在下料辊处,下料辊的转动方向与所述条形包装袋的行走方向相同,这样利于为条形包装带的运输提供一个动力,防止条形包装袋在导向槽中卡顿。

9.本实用新型优选一种条形药品包装袋承接导向机构,所述输送带的上方设置有导向轨,所述导向轨的一端与所述输送带过渡段连接,所述导向轨的另一端延伸至输送带的末端。

10.本实用新型考虑到通过导向槽将条形包装袋导向在输送带上后,如果不对输送带的运输轨迹进行限位,条形包装袋仍然容易发生偏向,因此,设置与导向槽连接的导向轨,使得条形包装袋始终沿着导向轨运输至末端,这样就可以始终竖直落入到下方,进入下方的箱体或者载物台上。

11.本实用新型优选一种条形药品包装袋承接导向机构,所述下料辊上设置有磨砂,

磨砂设置能提高下料辊的摩擦力,使得条形包装袋能更好地被运输至输送带上。

12.本实用新型优选一种条形药品包装袋承接导向机构,所述导向轨包括运输起始端和运输终结端,所述运输起始端为靠近所述下料单元的一端,所述运输终结端为远离所述下料单元的一端,所述运输起始端向所述运输终结端的尺寸逐渐减小,且呈弧形渐变。

13.进一步地,所述运输起始端与所述导向槽的宽度相同,所述运输终结端的宽度略大于所述条形包装袋的宽度。

14.在条形包装袋随着输送带运输时,尺寸逐渐变小的导向轨逐渐修正条形包装袋的方向,使其更竖直地落入在下方的箱体或者载物台上。

15.本实用新型优选一种条形药品包装袋承接导向机构,所述下料单元包括四个下料组件,每个所述下料组件均设置有所述导向槽。

16.本实用新型优选一种条形药品包装袋承接导向机构,所述下料辊贯穿多个所述导向槽并位于所述导向槽的通槽中。

17.进一步地,所述弯折段呈圆弧过渡。

18.本实用新型优选一种条形药品包装袋承接导向机构,所述下料辊采用齿轮驱动。

19.一种条形药品包装袋包装机,包括上述的承接导向机构,还包括包裹单元、注药单元、热封单元、升降单元和切割单元,所述包裹单元用于将复合膜围合成管状,所述注药单元用于向包装袋中注入药物,所述热封单元用于对条形包装袋的上下端进行热封,而升降单元用于从上到下运输包装袋,最后切割单元用于将连在一起的包装袋进行切割分袋。

20.本实用新型与现有技术相比,具有如下的优点和有益效果:

21.1、本实用新型通过在下料单元的下方设置导向槽,并在导向槽中设置下料辊,使得条形包装袋能被顺利的承接并沿着导向槽落下。

22.2、本实用新型在下料辊上设置有磨砂,增加与条形包装袋的摩擦力,使其更易被运输走。

23.3、本实用新型通过在导向槽下方设置导向轨,导向轨的尺寸从运输起始端到运输终结端逐渐变小,可以逐渐修正条形包装袋的方向,使其更竖直地落入在下方的箱体或者载物台上。

附图说明

24.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本申请的一部分,并不构成对本实用新型实施例的限定。在附图中:

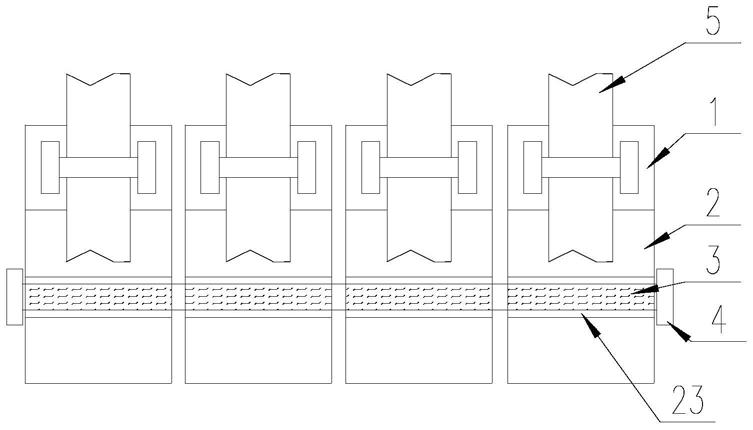

25.图1为本实用新型的正视结构示意图。

26.图2为本实用新型的侧视结构示意图。

27.图3为本实用新型的俯视结构示意图。

28.附图中标记及对应的零部件名称:

[0029]1‑

下料单元,2

‑

导向槽,20

‑

竖直段,21

‑

弯折段,22

‑

输送带过渡段,23

‑

通槽, 3

‑

下料辊,4

‑

齿轮,5

‑

包装袋,6

‑

输送带,7

‑

导向轨,8

‑

支架。

具体实施方式

[0030]

为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,

对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

[0031]

实施例1

[0032]

如图1和图2所示,一种条形药品包装袋承接导向机构,包括导向槽2,所述导向槽2包括竖直段20、弯折段21和输送带过渡段22,所述竖直段20与下料单元1连接,所述弯折段21的一端与所述竖直段20连接,另一端与所述输送带过渡段22连接,所述弯折段21中设置有通槽23,所述通槽23中设置有下料辊3。

[0033]

本实用新型考虑到条形包装袋5在包装好下料时,没有机构来承接,会散落在输送带6上,从而导致最终的条形包装袋5处于杂乱无章堆砌的状态,不利于后期装箱,因此在下料单元1处设置导向槽2,这样条形包装袋5就通过导向槽 2进入到输送带6上,并且为了方便不同尺寸的条形包装袋5能从导向槽2中滑落,在导向槽2中设置下料辊3,在下料辊3处,下料辊3的转动方向与所述条形包装袋5的行走方向相同,这样利于为条形包装带的运输提供一个动力,防止条形包装袋5在导向槽2中卡顿。

[0034]

所述下料单元1包括四个下料组件,每个所述下料组件均设置有所述导向槽 2。

[0035]

所述下料辊3贯穿多个所述导向槽2并位于所述导向槽2的通槽23中。

[0036]

所述弯折段21呈圆弧过渡。

[0037]

所述下料辊3采用齿轮4驱动。

[0038]

实施例2

[0039]

如图3所示,本实施例与实施例1的区别在于所述输送带6的上方设置有导向轨7,所述导向轨7的一端与所述输送带过渡段22连接,所述导向轨7的另一端延伸至输送带6的末端,具体地,所述导向轨7是连接在所述输送带6的两侧的支架8上且所述导向轨7距离输送带6的高度为0.2cm,这样输送带6会在导轨下带动条形包装袋5运动,且导轨并不会对输送带6的运输造成影响。

[0040]

本实用新型考虑到通过导向槽2将条形包装袋5导向在输送带6上后,如果不对输送带6的运输轨迹进行限位,条形包装袋5仍然容易发生偏向,因此,设置与导向槽2连接的导向轨7,使得条形包装袋5始终沿着导向轨7运输至末端,这样就可以始终竖直落入到下方,进入下方的箱体或者载物台上。

[0041]

所述导向轨7包括运输起始端和运输终结端,所述运输起始端为靠近所述下料单元1的一端,所述运输终结端为远离所述下料单元1的一端,所述运输起始端向所述运输终结端的尺寸逐渐减小,且呈弧形渐变。

[0042]

所述运输起始端与所述导向槽2的宽度相同,所述运输终结端的宽度略大于所述条形包装袋5的宽度。

[0043]

在条形包装袋5随着输送带6运输时,尺寸逐渐变小的导向轨7逐渐修正条形包装袋5的方向,使其更竖直地落入在下方的箱体或者载物台上。

[0044]

实施例3

[0045]

本实施例与实施例2的区别在于,为了提高导向轨7的稳定性,在支架8 上设置架高横撑,所述导向轨7连接在所述横撑的下端。

[0046]

实施例4

[0047]

本实施例与实施例2的区别在于,所述下料辊3上设置有磨砂,磨砂设置能提高下

料辊3的摩擦力,使得条形包装袋5能更好地被运输至输送带6上。

[0048]

实施例5

[0049]

一种条形药品包装袋5包装机,包括上述的承接导向机构,还包括包裹单元、注药单元、热封单元、升降单元和切割单元,所述包裹单元用于将复合膜围合成管状,所述注药单元用于向包装袋5中注入药物,所述热封单元用于对条形包装袋5的上下端进行热封,而升降单元用于从上到下运输包装袋5,最后切割单元用于将连在一起的包装袋5进行切割分袋。

[0050]

在本实用新型中,附图中只示出了被动齿轮,而主动齿轮未示出。

[0051]

以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1