一种适合多种类支撑剂的自动上料装置的制作方法

1.本实用新型涉及油气井压裂工程技术领域,特别涉及一种适合多种类支撑剂的自动上料装置。

背景技术:

2.压裂可分常规压裂和非常规压裂,两者压裂规模、工艺的不同导致支撑剂的用量、种类不尽相同。常规压裂用量较少,采用多台运砂车直接加入混砂车即可。非常规压裂用量较大,以页岩气压裂施工为例,其用量可达千方级规模。为保证非常规压裂的顺利施工,目前国内外均采取连续输送的方式实现大用量、多种类支撑剂的快速添加,即施工前先存储适当的用量,施工时又可依据用量进行实时补充。可总结为以下3种不同的模式。一种是用吊车(或运砂车)给储砂输砂车上料,储砂输砂车以皮带运送的方式向混砂车上料。另一种是用吊车吊装砂袋向储砂罐顶部的各个舱室入口投料,利用自重自然落料给混砂车。还有一种是用叉车将砂袋运至皮带输送机底部,皮带输送机向储砂罐顶部投料,由布料机分别向各个舱室送料。

3.采用吊车上料存在投送效率低、费用高等缺点,并存在高空作业风险。采用运砂车上料存在占用面积大、投料量无法计量等缺点。采用布料机送料不但存在存砂现象,而且整个传动系统与砂子直接接触,故障率高。

技术实现要素:

4.本实用新型所要解决的技术问题是克服背景技术中存在的问题,而提供一种适合多种类支撑剂的自动上料装置,该适合多种类支撑剂的自动上料装置,能够自动对中储罐各个入料口,并根据储罐内物料情况自动调整输送量,实现快速全自动送料,从而提高生产效率。

5.本实用新型解决其问题可通过如下技术方案来达到:该适合多种类支撑剂的自动上料装置,包括导轨撬、储罐;所述导轨撬一端与储罐底座连接;导轨撬上部装有移动支架;所述移动支架上两个主动钢轮、两个从动钢轮在导轨撬的导轨上移动;移动支架的底部与顶部分别通过螺栓连接加料斗、螺旋输送器;所述螺旋输送器由两个并列的螺旋输送器组成,每个螺旋输送器由位于其顶部的变频电机b和行星减速器驱动;螺旋输送器的底部与加料斗固定连接为一体,螺旋输送器的顶部与落料斗连接,螺旋输送器可将加料斗中的物料举升至落料斗从而进入储罐。

6.本实用新型与上述背景技术相比较可具有如下有益效果:该适合多种类支撑剂的自动上料装置,上料量可控制、可计量,能够自动对中储罐各个入料口,并根据储罐内物料情况自动调整输送量,实现快速全自动送料,从而提高生产效率,满足多种类支撑剂的施工要求。在压裂施工时,根据料位计的情况分别对舱室进行多次上料补充,也可根据不同支撑剂的使用情况进行多次上料。

附图说明

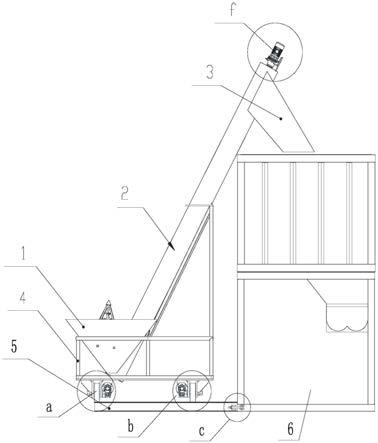

7.附图1为本实用新型的结构示意图;

8.附图2为本实用新型的侧视图;

9.附图3为本实用新型的俯视图;

10.附图4为附图1a处移动支架4驱动部分的局部放大剖面图;

11.附图5为附图1b处移动支架4驱动部分的局部放大剖面图;

12.附图6为附图1c处导轨撬5与储罐螺栓连接的局部放大图;

13.附图7为附图1f处螺旋输送器2驱动部分的局部放大图。

14.图中:1

‑

加料斗;2

‑

螺旋输送器;3

‑

落料斗;4

‑

移动支架;5

‑

导轨撬;6

‑ꢀ

储罐;7

‑

主动钢轮;8

‑

从动钢轮;9

‑

变频电机a;10

‑

涡轮蜗杆减速器;11

‑

轴承; 12

‑

螺栓;13

‑

螺母;14

‑

连接板;15

‑

底部;16

‑

焊接支座;17

‑

舱室入口;18

‑

破袋器;19

‑

变频电机b;20

‑

行星减速器;21

‑

焊接支架。

具体实施方式

15.下面结合附图将对本实用新型作进一步说明:

16.如附图1、图2、图3所示,该适合多种类支撑剂的自动上料装置,包括导轨撬5,所述导轨撬5由两个平行的纵向工字钢和三个横向工字钢组焊成型,其中三个横向工字钢与储罐底座接触处焊接有螺栓连接板14,如图6所示,导轨撬5通过螺栓12、螺母13连接连接板14与储罐底座连接;导轨撬5上部装有移动支架4;如图4、图5所示,所述移动支架4由两个主动钢轮7、两个从动钢轮8、两个变频电机a9、两个涡轮蜗杆减速器10及焊接支座16组成,其中两个主动钢轮7和两个从动钢轮8分别通过轮轴、焊接支座16与移动支架4 的底部15连接;两个从动钢轮内部装有滚动轴承11;主动钢轮7连接变频电机a9、涡轮蜗杆减速器10;主动钢轮7、涡轮蜗杆减速器10均采用直驱、键传动的方式;所述焊接支座16由钢板焊接而成,焊接支架由方管焊接而成。所述焊接支座16、焊接支架支撑两个主动钢轮7、两个从动钢轮8、两个变频电机a9、两个涡轮蜗杆减速器10;轮轴穿过主动钢轮7、从动钢轮8中心与两侧焊接支架端头竖板架连接及;焊接支座16固定于焊接支架21外侧与移动支架4的底部 15夹角处,用于稳定移动支架;所述两个主动钢轮7、两个从动钢轮8在导轨撬 5上移动;移动支架4的底部与顶部分别通过螺栓连接加料斗1、螺旋输送器2;如图7所示,所述螺旋输送器2由两个并列的螺旋输送器组成,每个螺旋输送器由位于其顶部连接变频电机b19和行星减速器20,每个螺旋输送器由位于其顶部的变频电机b19和行星减速器20驱动;螺旋输送器2的底部与加料斗1焊接成一体,螺旋输送器2的顶部与落料斗3螺栓连接,螺旋输送器2可将加料斗1 中的物料举升至落料斗3从而进入储罐,储罐6内分隔为若干个舱体,舱体上部开有舱室入口17,舱体内部安装有料位计;加料斗1由钢板焊接而成,内部装有一个破袋器18;所述落料斗3由钢板焊接而成,落料斗3与储罐各个舱室入口17对中。

17.该适合多种类支撑剂的自动上料装置,底部为导轨撬5,导轨撬5通过螺栓与储罐连接、固定,以保证施工时整个装置的稳定性;螺旋输送器2的底部与加料斗1焊接成一体,螺旋输送器2的顶部与落料斗3螺栓连接,螺旋输送器2 可将加料斗1中的物料举升至落料斗3从而进入储罐。加料斗、螺旋输送器分别通过螺栓与移动支架的底部与顶部连接。移动支架通过钢轮带动整个装置移动,在导轨撬5的两个平行纵向工字钢上往复运动,使落料斗

与储罐各个舱室入口逐一对中。

18.该适合多种类支撑剂的自动上料装置工作时,在压裂施工前,叉车将袋装支撑剂运至加料斗,由破袋器破袋,变频电机通过减速器控制螺旋输送器的输料量,经落料斗直接落入储罐相应的舱体内。舱体内部安装有料位计计量物料高度,到达设定高度时,螺旋输送器2自动停止输料。当需要加入不同的支撑剂时,由支架底部的变频电机控制减速器带动主动轮使整个装置沿导轨撬5移动到储罐相应的舱体入口进行上料。在压裂施工中,料位计数值达到设定的最低值时料位计传送信号给变频电机,由支架底部的变频电机控制减速器带动主动轮使整个装置沿导轨撬5移动到储罐相应的舱体入口进行上料,在整个压裂试工过程中可以多次往复的对每个舱体进行上料补料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1