产品中转设备的制作方法

1.本实用新型涉及自动化生产领域,尤其涉及一种产品中转设备。

背景技术:

2.在机械制造过程中,车间生产线的产品一般需要不同设备对其进行不同工序的加工或组装。为提高生产效率,不同的工序的设备之间需要连续传输,有些不是连续的生产线体,就需要对产品进行中转。目前工业上常见的中转方式为将产品存放于栈板或物料箱,通过叉车或搬运小车将产品移动到另一地点。此方式比较传统,转运时间长,生产效率低,同时又增加人力成本。

技术实现要素:

3.本实用新型的目的在于提供一种可中转产品并可保证生产的连续性的产品中转设备。

4.为实现上述目的,本实用新型提供了一种产品中转设备,包括机架、第一输送机构、夹持机构、第二输送机构、第三输送机构及顶升机构,所述第一输送机构设置于所述机架上并用于输送载具;所述夹持机构包括第一夹持部及第二夹持部,所述第一夹持部与所述第二夹持部呈间隔地设置于所述机架上并位于所述第一输送机构的上方,所述第一输送机构、所述第一夹持部及所述第二夹持部三者之间形成一供所述载具移动的顶升空间;所述第二输送机构与所述第一夹持部连接,所述第一夹持部移动可带动所述第二输送机构移动;所述第三输送机构与所述第二夹持部连接,所述第二夹持部移动可带动所述第三输送机构移动;所述顶升机构设置于所述机架上,借由所述顶升机构将位于所述第一输送机构上的所述载具顶升至与所述夹持机构对应的位置处,以使所述第一夹持部与所述第二夹持部朝相互靠近的方向移动,从而夹持定位所述载具。

5.较佳地,所述第一输送机构包括第一输送部及第二输送部,所述第一输送部与所述第二输送部呈间隔设置于所述机架上,所述第一输送部与所述第二输送部可配合输送所述载具,所述顶升机构位于所述第一输送部与所述第二输送部之间。

6.较佳地,所述第一输送机构还包括第一输送驱动部,所述第一输送驱动部设置于所述机架上并连接于所述第一输送部与所述第二输送部之间,借由所述第一输送驱动部驱动所述第一输送部与所述第二输送部,以输送所述载具。

7.较佳地,所述第一输送机构还包括第一输送挡板,所述第一输送挡板固定于所述机架上,所述第一输送挡板位于所述第一输送部与所述第二输送部的输送末端。

8.较佳地,所述第一夹持部包括第一夹持驱动机构及第一夹持板,所述第一夹持驱动机构设置于所述机架上,所述第一夹持驱动机构的输出端与所述第一夹持板连接,所述第一夹持驱动机构可驱动所述第一夹持板朝靠近所述第二夹持部的方向移动。

9.较佳地,所述第二夹持部包括第二夹持驱动机构及第二夹持板,所述第二夹持驱动机构设置于所述机架上,所述第二夹持驱动机构的输出端与所述第二夹持板连接,所述

第二夹持驱动机构可驱动所述第二夹持板朝靠近所述第一夹持部的方向移动。

10.较佳地,还包括定位机构,所述定位机构设置于所述机架上并位于所述第一输送机构的上方,所述定位机构用于对顶升后的所述载具进行定位。

11.较佳地,所述定位机构包括定位驱动机构及定位板,所述定位驱动机构设置于所述机架上,所述定位驱动机构的输出端与所述定位板连接,所述定位驱动机构可驱动所述定位板移动,以定位所述载具。

12.较佳地,两所述定位机构呈斜对角的分布于所述机架上。

13.较佳地,所述顶升机构包括顶升驱动机构、顶升连接板及真空吸盘,所述顶升驱动机构的输出端与所述顶升连接板连接,所述真空吸盘设置于所述顶升连接板上,借由所述顶升驱动机构驱动所述真空吸盘上移,以使所述真空吸盘吸附并顶升位于所述第一输送机构上的所述载具。

14.与现有技术相比,本实用新型的产品中转设备的第一输送机构可前一设备衔接,利用顶升机构将位于第一输送机构上的载具顶升至与夹持机构对应的位置处,以使第一夹持部与第二夹持部朝相互靠近的方向移动,从而夹持定位载具,以便于下一设备取用载具上的工件,同时第二输送机构及第三输送机构也朝相互靠近的方向移动并位于载具的下方,以便于在完成加工后输送载具。因此,本实用新型的产品中转设备在产品需要中转的同时进行定位,便于一下工位设备的取用,并且可衔接前后设备,保证生产的连续性,大大提高工业生产的效率,且定位准确,不会对产品造成任何损坏。

附图说明

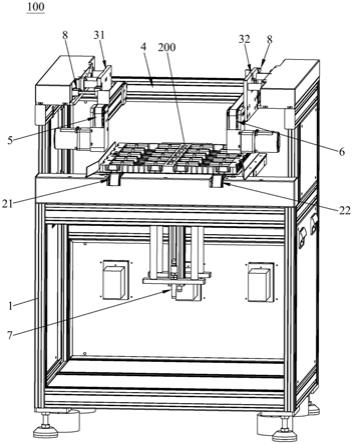

15.图1是本实用新型的产品中转设备的立体结构示意图。

16.图2是本实用新型的产品中转设备的第一输送机构及顶升机构的结构示意图。

17.图3是本实用新型的产品中转设备的第一夹持部的结构示意图。

18.图4是本实用新型的产品中转设备的第二夹持部的结构示意图。

19.图5是本实用新型的产品中转设备的定位机构的结构示意图。

20.图6是本实用新型的产品中转设备顶升载具后的结构示意图。

具体实施方式

21.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

22.请参阅图1、图2及图6,本实用新型的产品中转设备100包括机架1、第一输送机构2、夹持机构、第二输送机构5、第三输送机构6及顶升机构7,第一输送机构2设置于机架1上并用于输送载具200;夹持机构包括第一夹持部31及第二夹持部32,第一夹持部31与第二夹持部32呈间隔地设置于机架1上并位于第一输送机构2的上方,第一输送机构2、第一夹持部31及第二夹持部32三者之间形成一供载具200移动的顶升空间4;第二输送机构5与第一夹持部31连接,第一夹持部31移动可带动第二输送机构5移动;第三输送机构6与第二夹持部32连接,第二夹持部32移动可带动第三输送机构6移动;顶升机构7设置于机架1上,借由顶升机构7将位于第一输送机构2上的载具200顶升至与夹持机构对应的位置处,以使第一夹持部31与第二夹持部32朝相互靠近的方向移动,从而夹持定位载具200,同时第二输送机构

5及第三输送机构6也朝相互靠近的方向移动并位于载具200的下方,以便于在完成加工后输送载具200。其中,载具200上可放置若干个工件;第二输送机构5及第三输送机构6可采用现有输送带结构。

23.请参阅图2,第一输送机构2包括第一输送部21及第二输送部22,第一输送部21与第二输送部22呈间隔设置于机架1上,第一输送部21与第二输送部22可配合输送载具200,顶升机构7位于第一输送部21与第二输送部22之间。具体地,第一输送机构2还包括第一输送驱动部23,第一输送驱动部23设置于机架1上并连接于第一输送部21与第二输送部22之间,借由第一输送驱动部23驱动第一输送部21与第二输送部22,以输送载具200。但不以此为限,举例而言,第一输送部21和第二输送部22也可分别协调独立驱动。进一步地,第一输送机构2还包括第一输送挡板24,第一输送挡板24固定于机架1上,第一输送挡板24位于第一输送部21与第二输送部22的输送末端。在第一输送部21和第二输送部22将载具200输送至输送末端时,第一输送挡板24阻挡载具200,以便于顶升机构7对载具200进行顶升。其中,第一输送部21和第二输送部22可采用现有输送带结构,第一输送驱动部23可采用现有的电机与驱动轴配合驱动的方式,但不以此为限。

24.请参阅图1、图3及图4,在本实施例中,第一夹持部31包括第一夹持驱动机构311及第一夹持板312,第一夹持驱动机构311设置于机架1上,第一夹持驱动机构311的输出端与第一夹持板312连接,第一夹持驱动机构311可驱动第一夹持板312朝靠近第二夹持部32的方向移动。第二夹持部32包括第二夹持驱动机构321及第二夹持板322,第二夹持驱动机构321设置于机架1上,第二夹持驱动机构321的输出端与第二夹持板322连接,第二夹持驱动机构321可驱动第二夹持板322朝靠近第一夹持部31的方向移动。在顶升机构7将位于第一输送机构2上的载具200顶升至第一夹持部31与第二夹持部32之间时,第一夹持驱动机构311驱动第一夹持板312朝靠近第二夹持部32的方向移动,第二夹持驱动机构321可驱动第二夹持板322朝靠近第一夹持部31的方向移动,从而分别夹持并定位载具200的两侧。第一夹持驱动机构311和第二夹持驱动机构321可采用现有的气缸、直线电机等。其中,第一夹持部31可沿第一夹持板312的移动方向设置导向柱,第二夹持部32可沿第二夹持板322的移动方向设置导向柱。

25.请参阅图1及图5,本实用新型的产品中转设备100还包括定位机构8,定位机构8设置于机架1上并位于第一输送机构2的上方,定位机构8用于对顶升后的载具200进行定位。具体地,定位机构8包括定位驱动机构81及定位板82,定位驱动机构81设置于机架1上,定位驱动机构81的输出端与定位板82连接,定位驱动机构81可驱动定位板82移动,以定位载具200。更具体地,两定位机构8呈斜对角的分布于机架1上,利用斜对角的两定位机构8分别对顶升后的载具200进行进一步的定位。其中,定位板82呈“l”形,利用斜对角的定位板82对载具200的斜对角进行定位。

26.请参阅图1及图2,顶升机构7包括顶升驱动机构71、顶升连接板72及真空吸盘73,顶升驱动机构71的输出端与顶升连接板72连接,真空吸盘73设置于顶升连接板72上,借由顶升驱动机构71驱动真空吸盘73上移,以使真空吸盘73吸附并顶升位于第一输送机构2上的载具200。具体地,顶升连接板72上设有若干个真空吸盘73。在第一输送机构2将载具200输送至与顶升机构7对应的位置处后,顶升驱动机构71驱动真空吸盘73上移,真空吸盘73上移的过程中,真空吸盘73先吸附载具200,然后在顶推载具200上升至第一夹持部31与第二

夹持部32之间。其中,顶升驱动机构71可采用现有的气缸或直线电机等。但顶升机构7的结构不以此为限,举例而言,顶升机构7也可直接采用顶升驱动机构71驱动一顶推板顶升载具200。

27.结合图1至图6,本实用新型的产品中转设备100的具体工作原理如下:

28.第一输送机构2将载具200输送至与顶升机构7对应的位置处,该载具200承载有前一设备加工后的工件,顶升驱动机构71驱动真空吸盘73上移,真空吸盘73上移的过程中,真空吸盘73先吸附载具200,然后在顶推载具200上升至第一夹持部31与第二夹持部32之间;接着,第一夹持驱动机构311驱动第一夹持板312朝靠近第二夹持部32的方向移动,第二夹持驱动机构321可驱动第二夹持板322朝靠近第一夹持部31的方向移动,从而分别夹持并定位载具200的两侧,同时第二输送机构5及第三输送机构6也朝相互靠近的方向移动并位于载具200的下方,定位驱动机构81驱动定位板82移动,以定位载具200的斜对角,便于下一设备取用载具200上的工件进行加工。加工完成后,第一夹持部31、第二夹持部32以及定位机构8分别释放载具200,第二输送机构5及第三输送机构6输送装有已加工的载具200至下一工序。

29.综上,本实用新型的产品中转设备100的第一输送机构2可前一设备衔接,利用顶升机构7将位于第一输送机构2上的载具200顶升至与夹持机构对应的位置处,以使第一夹持部31与第二夹持部32朝相互靠近的方向移动,从而夹持定位载具200,以便于下一设备取用载具200上的工件,同时第二输送机构5及第三输送机构6也朝相互靠近的方向移动并位于载具200的下方,以便于在完成加工后输送载具200。因此,本实用新型的产品中转设备100在产品需要中转的同时进行定位,便于一下工位设备的取用,并且可衔接前后设备,保证生产的连续性,大大提高工业生产的效率,且定位准确,不会对产品造成任何损坏。

30.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1