一种多功能天车铺料厚度检测装置的制作方法

1.本实用新型涉及焙烧炉料箱内填充料监测技术领域,尤其涉及一种适用于敞开式、环式焙烧炉的料箱内铺设的填充料的厚度的检测装置。

背景技术:

2.在炭阳极生产过程中,焙烧炉填充料是阳极焙烧过程的重要辅助材料,其在阳极焙烧过程中起到主要作用,该辅助材料能够保持原有的形体,避免阳极变形,隔绝空气防止阳极氧化,将火道墙的热量均衡地传递给阳极即作为传热的介质,并进行保温,使阳极的焙烧过程顺利进行,排出阳极焙烧过程产生的挥发分气体。

3.填充料的使用情况可直接影响到焙烧阳极的质量,为防止预焙阳极焙烧过程中变形和氧化,使用颗粒为1

‑

8mm冶金焦颗粒作为填充料,料箱铺底填充料厚度为100mm,层间填充料厚度为50

‑

60mm,顶层填充料覆盖厚度要超出炉面100mm。

4.目前,多功能天车并不具备填充料厚度的检测功能,铺料厚度全靠作业人员的经验人工检测。现有技术中的天车铺料时料管的起升速度为2

‑

6m/min,操作方式为手柄高低速转换方式,天车工铺料时的厚度不能准确掌握。现有技术中的车装炉时配一名装炉工,用自制的测量杆对铺层间料进行测量,层间料高度超出工艺范围的还需要吸掉重新铺料,因此,现有技术中的操作方式费时费力,增加了生产成本。

5.终上所述,基于上述技术问题,本领域的技术人员亟需研发一种适用于敞开式、环式焙烧炉的料箱内铺设的填充料的厚度的检测装置。

技术实现要素:

6.本实用新型的目的是提供一种能够准确检测填充料厚度、控制精度高、避免因人工检测带来的误差、降低劳动强度的适用于敞开式、环式焙烧炉的料箱内铺设的填充料的厚度的检测装置。

7.为了实现上述目的,本实用新型提供如下技术方案:

8.本实用新型的一种多功能天车铺料厚度检测装置,该检测装置包括:

9.卷扬滚筒;以及

10.与所述卷扬滚筒传动连接并驱动所述卷扬滚筒转动的驱动装置;

11.所述卷扬滚筒缠绕有牵引绳;

12.所述牵引绳的远离所述卷扬滚筒一端连接铺料管,所述卷扬滚筒转动以通过所述牵引绳带动所述铺料管上下移动;

13.所述检测装置还包括:

14.检测组件;

15.所述检测组件包括集成于所述卷扬滚筒的编码器;以及

16.位于天车的plc控制系统;

17.所述编码器采集所述卷扬滚筒转动的圈数,并将采集的圈数传输至plc控制系统。

18.进一步的,所述驱动装置集成于所述卷扬滚筒的高速端,所述卷扬滚筒相对于所述驱动装置一端被配置为低速端;

19.所述编码器安装于所述卷扬滚筒的低速端。

20.进一步的,所述编码器沿所述卷扬滚筒的轴向安装于所述卷扬滚筒的低速端;

21.所述编码器和所述卷扬滚筒之间具有连接轴;

22.所述编码器通过所述连接轴与所述卷扬滚筒低速端的齿轮轴连接;

23.所述连接轴的直径为20mm,所述连接轴的长度为50mm。

24.进一步的,所述牵引绳为两根;

25.两根所述牵引绳分别缠绕于所述卷扬滚筒的两侧;

26.所述牵引绳一端与所述卷扬滚筒连接,所述牵引绳另一端向下延伸并与所述铺料管连接;

27.所述铺料管通过两根所述牵引绳悬挂于所述卷扬滚筒的中部位置。

28.进一步的,所述牵引绳上集成有松绳限位开关。

29.进一步的,所述卷扬滚筒被配置为转动一圈时,所述铺料管上移或下移925mm;

30.所述编码器检测所述卷扬滚筒转动的圈数为n;

31.所述铺料管上移或下移的总行程为n*925mm。

32.在上述技术方案中,本实用新型提供的一种多功能天车铺料厚度检测装置,具有以下有益效果:

33.本实用新型的检测装置通过驱动装置带动卷扬滚筒转动,以收放牵引绳的方式控制铺料管上移和下移,实现机械控制铺料管的移动,同时以编码器作为检测部件,得到铺料管的行程,再将数据传输至plc控制系统,最终在天车的驾驶室的智能数显表显示读数,以该种方式能够将填充料布料厚度以数字形式显示到驾驶室,实现智能化控制和检测。

34.本实用新型的检测装置实现了多功能天车铺料厚度精度可控制在

±

6mm范围内,阳极外观合格率达到99%以上。

35.本实用新型的检测装置可以优化作业人员的工作量,不再使用人工测量厚度,降低劳动强度。

附图说明

36.为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

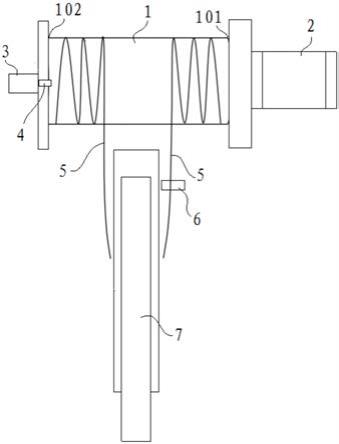

37.图1为本实用新型实施例提供的一种多功能天车铺料厚度检测装置的结构示意图;

38.图2为本实用新型实施例提供的一种多功能天车铺料厚度检测装置的检测控制原理图。

39.附图标记说明:

40.1、卷扬滚筒;2、驱动装置;3、编码器;4、连接轴;5、牵引绳;6、松绳限位开关;7、铺料管;8、plc控制系统;9、智能数显表;

41.101、高速端;102、低速端。

具体实施方式

42.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

43.参见图1~图2所示;

44.本实用新型的一种多功能天车铺料厚度检测装置,该检测装置包括:

45.卷扬滚筒1;以及

46.与卷扬滚筒1传动连接并驱动卷扬滚筒1转动的驱动装置2;

47.卷扬滚筒1缠绕有牵引绳5;

48.牵引绳5的远离卷扬滚筒1一端连接铺料管7,卷扬滚筒1转动以通过牵引绳5带动铺料管7上下移动;

49.检测装置还包括:

50.检测组件;

51.检测组件包括集成于卷扬滚筒1的编码器3;以及

52.位于天车的plc控制系统8;

53.编码器3采集卷扬滚筒1转动的圈数,并将采集的圈数传输至plc控制系统8。

54.具体的,本实施例公开了一种天车用的铺料厚度检测装置,首先,该检测装置主要包括卷扬滚筒1、驱动装置2和编码器3,其中的,驱动装置2可以选用伺服电机,利用驱动装置2的驱动端带动卷扬滚筒1正转和反转,以通过卷扬滚筒1收放其上缠绕的牵引绳5,牵引绳5的另一端连接铺料管7,从而带动铺料管7上移或下移,通过上述检测组件实时检测的铺料管7的上移或下移的行程,来检测到填充料的布料厚度,编码器3能够精准去检测到卷扬滚筒1的转动圈数,设计好卷扬滚筒1的合适的直径,就可以保证利用检测到的卷扬滚筒1的转动圈数得出铺料管7的行程值,并将采集的数据发送给plc控制系统8,最终在天车的驾驶室的智能数显表9以数字的形式显示,该装置自动化程度高,智能化检测,降低了作业人员的劳动强度,并提高了填充料的检测精度。

55.优选的,本实施例中驱动装置2集成于卷扬滚筒1的高速端101,卷扬滚筒1相对于驱动装置2一端被配置为低速端102;

56.编码器3安装于卷扬滚筒1的低速端102。

57.优选的,本实施例中编码器3沿卷扬滚筒1的轴向安装于卷扬滚筒1的低速端102;

58.编码器3和卷扬滚筒1之间具有连接轴4;

59.编码器3通过连接轴4与卷扬滚筒1的低速端102的齿轮轴连接;

60.连接轴4的直径为20mm,连接轴4的长度为50mm。

61.本实施例具体介绍了卷扬滚筒1两端的结构,卷扬滚筒1一端被配置为高速端101,该高速端101与驱动装置2连接以接收驱动装置2的动力使其转动,而卷扬滚筒1的另一端被配置为低速端102,上述编码器3通过连接轴4集成于卷扬滚筒1的低速端102,实时检测卷扬滚筒1转动的圈数。

62.为了保持上述铺料管7上移和下移的平衡,本实施例的牵引绳5为两根;

63.两根牵引绳5分别缠绕于卷扬滚筒1的两侧;

64.牵引绳5一端与卷扬滚筒1连接,牵引绳5另一端向下延伸并与铺料管7连接;

65.铺料管7通过两根牵引绳5悬挂于卷扬滚筒1的中部位置。

66.其中,本实施例的牵引绳5上集成有松绳限位开关6。松绳限位开关6的开闭状态在plc控制系统8内增加开闭点,延时后智能数显表9归零显示。

67.现以其中一种具体实施方式做进一步解释和说明:

68.本实施例的卷扬滚筒1被配置为转动一圈时,铺料管7上移或下移925mm;

69.编码器3检测卷扬滚筒1转动的圈数为n;

70.铺料管7上移或下移的总行程为n*925mm。

71.在上述技术方案中,本实用新型提供的一种多功能天车铺料厚度检测装置,具有以下有益效果:

72.本实用新型的检测装置通过驱动装置2带动卷扬滚筒1转动,以收放牵引绳5的方式控制铺料管7上移和下移,实现机械控制铺料管7的移动,同时以编码器3作为检测部件,得到铺料管7的行程,再将数据传输至plc控制系统8,最终在天车的驾驶室的智能数显表9显示读数,以该种方式能够将填充料布料厚度以数字形式显示到驾驶室,实现智能化控制和检测。

73.本实用新型的检测装置实现了多功能天车铺料厚度精度可控制在

±

6mm范围内,阳极外观合格率达到99%以上。

74.本实用新型的检测装置可以优化作业人员的工作量,不再使用人工测量厚度,降低劳动强度。

75.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1