一种箱式货物自动装车系统的制作方法

1.本实用新型涉及货物装车技术领域,尤其是一种箱式货物自动装车系统。

背景技术:

2.目前,市面上货物装车普遍还是采用叉车转运、人工码垛装车的作业模式,以人力劳动为主,不仅效率低,成本高,而且人工搬运将大大加大货物损坏的风险,当货物码垛到一定的高度时,又会存在高空作业的风险,因此,目前的货物装车方式存在许多缺点,并且在各行各业都趋向智能化发展的今天,货物的装箱模式已经远远落后于时代的发展。

技术实现要素:

3.针对上述技术问题,本实用新型提出了一种箱式货物自动装车系统,该箱式货物自动装车系统通过设置两组独立运作的抓取机构,实现了箱式货物的全自动高效作业,有效节约了企业成本。

4.一种箱式货物自动装车系统,包括输送线、轨道机构、一级行走机构及两组二级行走机构、升降机构、抓取机构,所述轨道机构包括两根平行设置的轨道,轨道下方通过多根立柱支撑,两根轨道之间的区域为货车停放区,所述一级行走机构设于轨道机构上,能够沿着轨道移动,所述二级行走机构设于一级行走机构上,能够沿着一级行走机构移动,所述抓取机构设于二级行走机构的正下方,通过升降机构与二级行走机构连接,所述输送线包括两条平行设于货车停放区内的终端输送线,两条终端输送线分别设于两根轨道下方,两组二级行走机构、升降机构、抓取机构分别与一条终端输送线配合作业。

5.作为上述技术方案的优选,所述一级行走机构包括一号电机、一号传动轴、一号行走轮及一号行走架,所述一号行走轮置于轨道上并设于一号行走架的四个角,所述一号传动轴两端连接一组一号行走轮,所述一号电机的输出轴与一号传动轴固定连接,所述一号行走架由横向和纵向h型钢焊接而成,纵向h型钢的翼缘板作为二号行走机构的行走轨道使用。

6.作为上述技术方案的优选,所述二号行走机构包括二号电机、二号传动轴、一号主动齿轮、从动齿轮、二号行走轮及二号行走架,所述二号行走轮设于二号行走架的两侧并置于一号行走架的纵向h型钢的翼缘板上,所述二号传动轴两端连接一组二号行走轮,所述一号主动齿轮与二号电机的输出轴固定连接,所述从动齿轮与二号传动轴固定连接,一号主动齿轮与从动齿轮通过链条连接。

7.作为上述技术方案的优选,所述升降机构包括三号电机、二号主动齿轮、齿条及升降柱,所述三号电机通过连接板固定于二号行走架上,二号主动齿轮与三号电机的输出轴固定连接,所述齿条固定在升降柱上,二号主动齿轮与齿条啮合传动,所述升降柱位于齿条一侧的两端还固定有限位板,且一端与抓取机构固定连接。

8.作为上述技术方案的优选,所述抓取机构包括伺服电机、中空旋转平台、储气罐、空压泵、气缸、支撑架及相对设置的两块夹板,所述中空旋转平台与支撑架转动连接,通过

伺服电机进行驱动,所述储气罐、空压泵及气缸依次连接,用于控制两块夹板之间的距离,所述升降柱的一端固定于中空旋转平台的顶部。

9.作为上述技术方案的优选,所述抓取机构还包括对称固定于支撑架上的吸盘,所述吸盘设于两块夹板之间,通过空压泵进行控制。

10.作为上述技术方案的优选,所述夹板分为活动板和固定板,所述固定板垂直固定于支撑架下方,所述活动板与气缸的活塞杆端部固定连接,且与支撑架滑动连接。

11.作为上述技术方案的优选,所述限位板上还固定有缓冲块。

12.作为上述技术方案的优选,所述升降柱上还固定有一条拖链。

13.本实用新型的有益效果在于:

14.1、自动化程度高,装车效率高。

15.2、设置两组独立运作的抓取机构,可以保证货车两侧可以同时实现同步上货,实现工作效率的进一步提升。

16.3、抓取机构可以实现180度自由旋转,保证输送线上的货物被有效抓取上来的同时工整的码放在货车上。

17.4、抓取机构对箱式货物同时具备夹持和真空吸紧双重作用,极大的降低了货箱在空中移动过程中跌落的风险。

附图说明

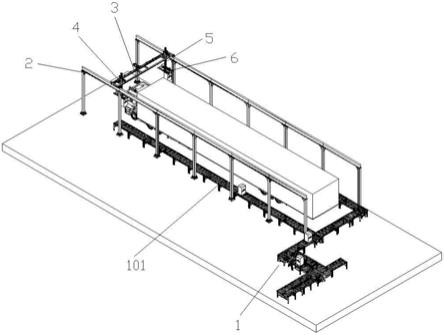

18.图1为本实用新型的整体结构示意图。

19.图2为一级行走机构及两组二级行走机构、升降机构、抓取机构的整体结构示意图。

20.图3为二级行走机构结构示意图。

21.图4为升降机构与抓取机构的结构示意图。

22.图5为升降机构结构示意图。

23.附图标记如下:1

‑

输送线、101

‑

终端输送线、2

‑

轨道机构、3

‑

一级行走机构、301

‑

一号电机、302

‑

一号传动轴、303

‑

一号行走轮、304

‑

一号行走架、4

‑

二级行走机构、401

‑

二号电机、402

‑

二号传动轴、403

‑

一号主动齿轮、404

‑

从动齿轮、405

‑

二号行走轮、406

‑

二号行走架、5

‑

升降机构、501

‑

三号电机、502

‑

二号主动齿轮、503

‑

齿条、504

‑

升降柱、6

‑ꢀ

抓取机构、601

‑

伺服电机、602

‑

中空旋转平台、603

‑

储气罐、604

‑

空压泵、605

‑

气缸、606

‑ꢀ

支撑架、607

‑

夹板、607a

‑

活动板、607b

‑

固定板、608

‑

吸盘、7

‑

连接板、8

‑

限位板、9

‑

缓冲块、10

‑

拖链。

具体实施方式

24.下面结合附图详细描述本实施例。

25.如图1至图5所示的一种箱式货物自动装车系统,包括输送线1、轨道机构2、一级行走机构3及两组二级行走机构4、升降机构5、抓取机构6,所述轨道机构2包括两根平行设置的轨道,轨道下方通过多根立柱支撑,两根轨道之间的区域为货车停放区,所述一级行走机构3设于轨道机构2上,能够沿着轨道移动,所述二级行走机构4设于一级行走机构3上,能够沿着一级行走机构3移动,所述抓取机构6设于二级行走机构4的正下方,通过升降机构5与二级行走机构4连接,所述输送线1包括两条平行设于货车停放区内的终端输送线101,两条

终端输送线101分别设于两根轨道下方,两组二级行走机构4、升降机构5、抓取机构6分别与一条终端输送线101配合作业。

26.在本实施例中,所述一级行走机构3包括一号电机301、一号传动轴302、一号行走轮303及一号行走架304,所述一号行走轮303置于轨道上并设于一号行走架304的四个角,所述一号传动轴302两端连接一组一号行走轮303,所述一号电机301的输出轴与一号传动轴302固定连接,所述一号行走架304由横向和纵向h型钢焊接而成,纵向h型钢的翼缘板作为二号行走机构4的行走轨道使用。

27.在本实施例中,所述二号行走机构4包括二号电机401、二号传动轴402、一号主动齿轮403、从动齿轮404、二号行走轮405及二号行走架406,所述二号行走轮405设于二号行走架406的两侧并置于一号行走架304的纵向h型钢的翼缘板上,所述二号传动轴402 两端连接一组二号行走轮405,所述一号主动齿轮403与二号电机401的输出轴固定连接,所述从动齿轮404与二号传动轴402固定连接,一号主动齿轮403与从动齿轮404通过链条(在附图中未显示)连接。

28.在本实施例中,所述升降机构5包括三号电机501、二号主动齿轮502、齿条503及升降柱504,所述三号电机501通过连接板7固定于二号行走架406上,二号主动齿轮502 与三号电机501的输出轴固定连接,所述齿条503固定在升降柱504上,二号主动齿轮502 与齿条503啮合传动,所述升降柱504位于齿条503一侧的两端还固定有限位板8,且一端与抓取机构6固定连接。

29.在本实施例中,所述抓取机构6包括伺服电机601、中空旋转平台602、储气罐603、空压泵604、气缸605、支撑架606及相对设置的两块夹板607,所述中空旋转平台602与支撑架606转动连接,通过伺服电机601进行驱动,所述储气罐603、空压泵604及气缸 605依次连接,用于控制两块夹板607之间的距离,所述升降柱504的一端固定于中空旋转平台602的顶部。

30.在本实施例中,所述抓取机构6还包括对称固定于支撑架606上的吸盘608,所述吸盘608设于两块夹板7之间,通过空压泵604进行控制。

31.在本实施例中,所述夹板607分为活动板607a和固定板607b,所述固定板607b垂直固定于支撑架606下方,所述活动板607a与气缸605的活塞杆端部固定连接,且与支撑架606滑动连接。

32.在本实施例中,所述限位板8上还固定有缓冲块9。

33.在本实施例中,所述升降柱504上还固定有一条拖链10。

34.本实施例的具体工作原理如下。

35.输送线1、一级行走机构3及两组二级行走机构4、升降机构5、抓取机构6通过控制系统进行协调控制动作,其中输送线1采用现有技术,能将货箱平稳输送至两条终端输送线101即可,输送线1也可以采用专利公开号“cn109911657a”,专利名称“箱式货物智能装车系统及装车方法”中的输送线机构,输送线机构上还安装有光电传感器、ccd相机、条码扫描枪、顶升机构等设备,进一步提高该装车系统的自动化率。

36.货箱缓慢进入终端输送线101后,一号行走机构3和二号行走机构4协调动作,将抓取机构6移动至终端输送线101上方合适的位置,再通过升降机构5将抓取机构6移动至货箱上,通过抓取机构6将货箱抓取住,然后再将货箱码放到货车上,其中,两组抓取机构6可以

独立执行相应的抓取指令。如果货箱在终端输送线101上的位置倾斜或者货车相对于终端输送线101的位置有倾斜时,抓取机构6在抓取货箱或者码放货箱之前,先通过中空旋转平台602旋转支撑架606的位置,使抓取机构6能正对货箱进行抓取或者能够在货车上整齐码放。

37.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1