一种输煤系统除尘洁化装置的制作方法

1.本实用新型涉及一种除尘装置,尤其是涉及一种输煤系统除尘洁化装置,属于输煤系统技术领域。

背景技术:

2.燃煤火电厂输煤系统是燃煤火电厂较恶劣的工作场所。煤炭从进厂到进入锅炉燃烧之前,要经过一系列运输和加工过程,输煤系统在卸煤、碎煤及运转过程中产生大量的生产性粉尘。粉尘的污染严重影响工作场所和周围环境,还使电气设备绝缘水平下降,这样不仅影响电厂的文明生产,并且直接影响到职工的身心健康。由于输煤系统线长、点多、落差大等原因,直接造成原煤在输送过程中煤尘扩散比较大。经检测,煤炭输送过程中,煤粉扩散比较严重的地方绝大多数集中在落煤点,特别是各皮带机尾部落煤口附近等地方,不采取有效措施进行治理,将会造成粉尘严重超标。

3.目前,输煤系统除尘技术主要分为干式除尘与湿式除尘两种形式。常用的干式除尘技术主要有静电除尘和布袋除尘。对于已进入进风室的空气可以通过布袋除尘技术降低含尘量,但它只能针对已进入进风室的空气进行除尘,不能将污染空气全部吸进进风室,因而对无组织排放的粉尘空气除尘效果不太明显。静电除尘需严格控制设备安装维护质量,且会过多挤占作业面。因而业界普遍推崇湿式除尘技术,常用的湿式除尘技术有药剂除尘和喷淋除尘,从某种意义上讲,药剂除尘技术是基于喷淋除尘技术延伸出来的,其技术原理是在喷淋设备中加入抑尘药剂,通过对起尘点喷水起到加湿的作用,从而抑止粉尘产生。运用湿式除尘技术抑止无组织排放的粉尘比干式除尘的效果好。但湿式除尘水雾颗粒大,需水量大,使用时的喷出的水雾大多又进入了煤中,且喷水抑尘的水量大小也不好控制,如若水量较多,这对输煤系统、制粉系统和锅炉燃烧都有一定的影响,而且这种技术很难将细小粉尘彻底清除。

4.作为国民经济发展的主导产业,电力工业必须走可持续发展道路,加之近年来国家环保要求逐步提高,节能降耗需求日益增强,输煤系统粉尘治理工作成为摆在我们面前的重要课题。

技术实现要素:

5.本实用新型主要是针对现有输煤系统除尘效果差、除尘效率低的问题,提供一种输煤系统除尘洁化装置,该除尘洁化装置采用密封导料槽,提高输煤系统的密封性,防止煤尘逸散,提高输煤系统的除尘效率,在落煤点上游设置卸压装置,落煤点下游设置吸尘回流装置,可以大幅地提升除尘的效率,改善吸尘效果,另外采用泡沫抑尘代替传统的湿式除尘,用水量减少且除尘效率高。

6.本实用新型的目的主要是通过下述方案得以实现的:

7.一种输煤系统除尘洁化装置,包括第一输送机和位于所述第一输送机下方的第二输送机,所述第一输送机与第二输送机之间安装有减少煤下落产生的粉尘和冲击的曲线落

煤管,所述第二输送机安装在机架上,第二输送机的皮带的一端位于机架上的密封导料槽内,所述曲线落煤管的下端与密封导料槽相连通;所述密封导料槽上安装有卸压装置和吸尘回流装置,所述卸压装置位于曲线落煤管的上游侧,所述吸尘回流装置位于曲线落煤管的下游侧,吸尘回流装置包括吸尘罩、集尘室和回流管,所述吸尘罩内部通过隔板设置有多条竖向通道和位于所述竖向通道上方的横向通道,所述竖向通道下端与密封导料槽相通,竖向通道上端与横向通道相通,所述横向通道的出口端与集尘室相通,所述集尘室的上端通过回流管与曲线落煤管相通;所述密封导料槽上还安装有尘气分离室和栈桥微环室,尘气分离室沿吸尘罩的下游侧设置有多个,且两个相邻尘气分离室之间设置有栈桥微环室;该除尘洁化装置还包括泡沫抑尘装置,所述泡沫抑尘装置的泡沫喷嘴安装在曲线落煤管、集尘室和尘气分离室内。

8.作为优选,所述密封导料槽包括基座、支架、托辊组件、下侧板组件、上侧板和盖板,所述盖板呈向上弓起的圆弧形,盖板的两侧分别与两块所述上侧板的上端连接,两块上侧板的下端与两块所述下侧板组件的上端连接,每块下侧板组件的下部向内倾斜,且下侧板组件的下端与支架固定连接,所述支架固定在基座上。

9.作为优选,所述盖板的内壁增设一块具有同样弧形的龙骨板,所述上侧板的内壁固定设有防溢裙板,所述防溢裙板的下端设有耐磨条,所述下侧板组件向内倾斜的部分其内壁设有耐磨滑板,所述第二输送机的皮带位于托辊组件上,且耐磨条的下端面与皮带两侧的上表面接触,耐磨滑板的上表面与皮带两侧的下表面接触。

10.作为优选,所述第二输送机包括驱动辊和皮带,所述驱动辊安装于第二输送机的两端,驱动辊的两端设置有限位轮,且驱动辊的中部内凹设置,驱动辊表面紧贴皮带。

11.作为优选,所述曲线落煤管包括依次连通的进料管、弧形管和竖直管,所述第一输送机与进料管的底部接触并伸入到进料管开口处,进料管的末端包括2

‑

6个出口,且每个出口分别连接一个弧形管和一个竖直管,每个竖直管的开口分别对应一个第二输送机,竖直管伸入到密封导料槽内且位于第二输送机的皮带上方,竖直管的内腔中设置有缓冲板,缓冲板的上端固定连接在弧形管下管口位置处,缓冲板的下端凸伸至竖直管外部。

12.作为优选,所述泡沫抑尘装置包括进气管、空气输送管、进水管、发泡液储存箱、发泡液输送管、泡沫发生器、泡沫输送管、泡沫分配器和泡沫喷嘴,所述泡沫喷嘴设有若干个且均通过管道与泡沫分配器出口连接,所述泡沫分配器通过泡沫输送管与泡沫发生器出口连接,所述泡沫发生器的两个进口分别连接发泡液输送管和空气输送管,所述发泡液输送管与发泡液储存箱连接,所述发泡液储存箱的进口与进水管连接,所述空气输送管与进气管连接。

13.作为优选,所述吸尘罩顶壁设有与竖向通道相对应的吸尘风扇,所述集尘室的顶壁设有一向下延伸的挡板,且集尘室的顶壁位于挡板和吸尘罩之间的位置安装有泡沫喷嘴,集尘室的侧壁安装有高度传感器,集尘室的下部通过收集板与密封导料槽隔开。

14.作为优选,所述曲线落煤管的进料管开口处垂吊有挡尘帘,曲线落煤管的进料管、弧形管交汇处安装有泡沫喷嘴。

15.作为优选,所述尘气分离室的侧壁安装有挡尘帘,尘气分离室的内部安装有泡沫喷嘴。

16.作为优选,所述挡尘帘包括具有调节孔的调节板、具有螺栓孔的压板和位于所述

调节板与压板之间的橡胶条,所述橡胶条设有多层,且多层橡胶条中间夹有一层滤布。

17.因此,本实用新型具备下述优点:

18.(1)本实用新型采用吸尘回流装置,吸尘罩内通过隔板设有多条竖向通道,竖向通道上方通有横向通道,横向通道上设有吸尘风扇,可以大幅地提升除尘的效率,改善吸尘效果,从而可有效地降低输煤系统在落煤点下游产生的煤尘浓度;

19.(2)本实用新型设有与吸尘罩横向通道连通的集尘室,集尘室可以回收大量的煤尘,收集的煤尘可以通过收集板滑落至密封导料槽内的皮带上,减少浪费,增加经济效益;

20.(3)本实用新型采用曲线落煤管,利用曲线落煤管的流线结构能够降低煤下落时的缓冲力,减小了粉尘的冲击力,进而降低了粉尘的产生量;

21.(4)本实用新型的曲线落煤管下方设有具有导流作用的缓冲板,可以将煤流导至皮带中心,防止由于承载煤料不均,皮带重心改变而引起的皮带跑偏;

22.(5)本实用新型的驱动辊采用凹面的设计,两边对称设有限位轮,一方面增大皮带与驱动辊的接触面,提高了传动效率,另一方面皮带不易偏移,提升了输煤系统运行的稳定性;

23.(6)本实用新型的密封导料槽盖板采用弧形设计,增大了密封导料槽的空间,减慢了煤尘扩散的速度,提升了除尘效率;

24.(7)本实用新型密封导料槽的侧部采用耐磨滑板,解决了皮带在运行中的跳动、跑偏以及相邻托辊之间凹凸不平的问题,进而保证了密封导料槽的侧封效果,耐磨滑板与防溢裙板配合使用,既防止了密封导料槽内煤尘的外泄又组织了皮带的跑偏撒落;

25.(8)本实用新型采用泡沫抑尘装置,利用喷淋泡沫代替传统的喷雾、喷水,能够节约水源,另外泡沫的体积和表面积较大,能够增大与煤尘碰撞的几率,提高了除尘效率;

26.(9)本实用新型的密封导料槽上安装有多个尘气分离器和栈桥微环室,尘气分离室内设有泡沫喷嘴,加速了煤尘沉降,进一步提高了降尘效率,煤流的窜流作用使得密封导料槽上方自然形成反气流负压带,扬起煤尘通过栈桥微环室进行收集捕捉,因重力作用使得煤尘自然沉降,达到降尘的目的;

27.(10)本实用新型提供的输煤系统除尘洁化装置突破了传统设计,从根本上解决了火电厂输煤系统中的煤尘治理难题,改善了工作环境,减轻了工作强度,控制了职业病发病率,保障作业人员的人身健康,实现了环保达标的目标。

附图说明

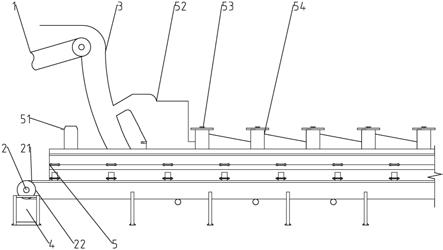

28.图1是本实用新型的一种结构示意图;

29.图2是本实用新型吸尘回流装置的结构示意图;

30.图3是本实用新型密封导料槽的结构示意图;

31.图4是本实用新型密封导料槽更换耐磨滑板的结构示意图;

32.图5是本实用新型驱动辊的结构示意图;

33.图6是本实用新型曲线落煤管的结构示意图;

34.图7是本实用新型泡沫抑尘装置的结构示意图;

35.图8是本实用新型挡尘帘的侧视结构图;

36.图9是本实用新型挡尘帘的结构示意图。

37.图示说明:1

‑

第一输送机,2

‑

第二输送机,21

‑

皮带,22

‑

驱动辊,23

‑

限位轮,3

‑

曲线落煤管,31

‑

进料管,32

‑

弧形管,33

‑

竖直管,34

‑

缓冲板,4

‑

机架,5

‑

密封导料槽,501

‑

基座,502

‑

支架,503

‑

托辊组件,504

‑

下侧板组件,505

‑

上侧板,506

‑

盖板,507

‑

龙骨板,508

‑

防溢裙板,509

‑

耐磨条,510

‑

耐磨滑板,51

‑

卸压装置,52

‑

吸尘回流装置,520

‑

收集板,521

‑

吸尘罩,522

‑

集尘室,523

‑

回流管,524

‑

隔板,525

‑

竖直通道,526

‑

横向通道,527

‑

吸尘风扇,528

‑

挡板,529

‑

高度传感器,53

‑

尘气分离器,54

‑

栈桥微环室,6

‑

泡沫抑尘装置,61

‑

进气管,62

‑

空气输送管,63

‑

进水管,64

‑

发泡液储存箱,65

‑

发泡液输送管,66

‑

泡沫发生器,67

‑

泡沫输送管,68

‑

泡沫分配器,69

‑

泡沫喷嘴,7

‑

挡尘帘,71

‑

调节板,72

‑

调节孔,73

‑

压板,74

‑

螺栓孔,75

‑

橡胶条,76

‑

滤布。

具体实施方式

38.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体说明。应当理解,本实用新型的实施并不局限于下面的实施例,对本实用新型所做的任何形式上的变通和/或改变都将落入本实用新型保护范围。

39.在本实用新型中,若非特指,所有的份、百分比均为重量单位,所采用的设备和原料等均可从市场购得或是本领域常用的。下述实施例中的方法,如无特别说明,均为本领域的常规方法。下述实施例中的部件或设备如无特别说明,均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知。

40.实施例1:

41.如图1所示,本实用新型提供一种技术方案,一种输煤系统除尘洁化装置,包括第一输送机1和位于第一输送机1下方的第二输送机2,第一输送机1与第二输送机2之间安装有减少煤下落产生的粉尘和冲击的曲线落煤管3,第二输送机2安装在机架4上,第二输送机2的皮带21的一端位于机架4上的密封导料槽5内,曲线落煤管3的下端与密封导料槽5相连通;密封导料槽5上安装有卸压装置51和吸尘回流装置52,卸压装置51位于曲线落煤管3的上游侧,吸尘回流装置52位于曲线落煤管3的下游侧,如图2所示,吸尘回流装置52由吸尘罩521、集尘室522和回流管523组成,吸尘罩521内部通过隔板524设置有多条竖向通道525和位于竖向通道525上方的横向通道526,竖向通道525下端与密封导料槽5相通,竖向通道525上端与横向通道526相通,横向通道526的出口端与集尘室522相通,集尘室522的上端通过回流管523与曲线落煤管3相通。

42.上述曲线落煤管3利用其流线结构能够降低煤下落时的缓冲力,减小了煤尘的冲击力,进而降低了煤尘的产生量,密封导料槽5采用全封闭设置,减少了煤尘的外泄;密封导料槽5上安装有卸压装置51和吸尘回流装置52,卸压装置51位于曲线落煤管3的上游侧,吸尘回流装置52位于曲线落煤管3的下游侧,煤料下落至下皮带21上时曲线落煤管3的出口处上游会扬起煤尘,在卸压装置51进行缓冲卸压,达到初步降尘的作用,吸尘回流装置52能够降低曲线落煤管3的出口处下游产生的煤尘浓度,而且能够消除运行中气流正压的作用,使曲线落煤管和落煤点密封导料槽的压力平衡,并在涡流的作用下增加煤尘颗粒的碰撞几率,使煤尘颗粒更容易沉降。

43.所述密封导料槽5上还安装有尘气分离室53和栈桥微环室54,尘气分离室53沿吸

尘罩521的下游侧设置有多个,且两个相邻尘气分离室53之间设置有栈桥微环室54;尘气分离室53加速了煤尘沉降,进一步提高了降尘效率,煤流的窜流作用使得密封导料槽5上方自然形成反气流负压带,扬起煤尘通过栈桥微环室54进行收集捕捉,因重力作用使得煤尘自然沉降,达到降尘的目的。

44.该输煤系统除尘洁化装置还包括泡沫抑尘装置6,泡沫抑尘装置6的泡沫喷嘴69安装在曲线落煤管3、集尘室522和尘气分离室53内,通过分布于各处的泡沫喷嘴69,能够有效降低易起尘点的煤尘浓度,且泡沫的体积和表面积较大,能够增大与煤尘碰撞的几率,提高了除尘效率。

45.实施例2:

46.如图1所示,本实用新型提供另一种技术方案,一种输煤系统除尘洁化装置,包括第一输送机1和位于第一输送机1下方的第二输送机2,第一输送机1与第二输送机2之间安装有减少煤下落产生的粉尘和冲击的曲线落煤管3,第二输送机2安装在机架4上,第二输送机2的皮带21的一端位于机架4上的密封导料槽5内,曲线落煤管3的下端与密封导料槽5相连通。

47.如图5所示,上述第二输送机2由驱动辊22和皮带21组成,驱动辊22安装于第二输送机2的两端,驱动辊22的两端设置有限位轮23,且驱动辊22的中部内凹设置,驱动辊22表面紧贴皮带21,一方面增大皮带21与驱动辊22的接触面,提高了传动效率,另一方面皮带21不易偏移,提升了输煤系统运行的稳定性。

48.如图6所示,所述曲线落煤管3由依次连通的进料管31、弧形管32和竖直管33组成,第一输送机1与进料管31的底部接触并伸入到进料管31开口处,进料管31开口处垂吊有挡尘帘7,曲线落煤管3的进料管31、弧形管32交汇处安装有泡沫喷嘴69,进料管31的末端包括2

‑

6个出口,本实施例中设有两个出口,每个出口分别连接一个弧形管32和一个竖直管33,每个竖直管33的开口分别对应一个第二输送机2,竖直管33伸入到密封导料槽5内且位于第二输送机2的皮带21上方,竖直管33的内腔中设置有缓冲板34,缓冲板34的上端固定连接在弧形管32下管口位置处,缓冲板34的下端凸伸至竖直管33外部,曲线落煤管3使进入管内的诱导风减少90%以上,即从源头上减少90%煤尘的产生,弧形管32能够保证煤流在下落过程中既能受到缓冲减小煤流速度,且不会造成煤流在出口处堵塞,另外缓冲板34具有导流作用,可以将煤流导至皮带21中心,防止由于承载煤料不均,皮带21重心改变而引起的皮带21跑偏;缓冲板34可以根据实际磨损程度及时更换。

49.如图3所示,所述密封导料槽5包括基座501、支架502、托辊组件503、下侧板组件504、上侧板505和盖板506,盖板506呈向上弓起的圆弧形,盖板506的两侧分别与两块上侧板505的上端连接,两块上侧板505的下端与两块下侧板组件504的上端连接,每块下侧板组件504的下部向内倾斜,且下侧板组件504的下端与支架502固定连接,支架502固定在基座501上,盖板506的内壁增设一块具有同样弧形的龙骨板507,上侧板505的内壁固定设有防溢裙板508,防溢裙板508的下端连接有耐磨条509,下侧板组件504向内倾斜的部分其内壁设有耐磨滑板510,第二输送机2的皮带21位于托辊组件503上,且耐磨条509的下端面与皮带21两侧的上表面接触,耐磨滑板510的上表面与皮带21两侧的下表面接触。

50.上述盖板506设计成向上弓起的圆弧形状,增加了密封导料槽5的容积,有利于降低诱导风压,上侧板505、下侧板组件504的上部板结构以及盖板506均使用整张热轧钢板制

成一体,并且下侧板组件504的板结构下部向内倾斜,为保证密封效果,在盖板506的内壁又增加设一层同样弧形的龙骨板507,形成了双层密封结构,托辊组件503由中间托辊和两侧半托辊组成,托辊组件503在皮带21的横向中间部位与皮21的底面接触,中间托辊和两侧半托辊将皮带21托住,用于支撑皮带21和煤料;在半托辊的两侧位于皮带21的最外侧边缘处的下面设有耐磨滑板510,耐磨滑板510固定安装在下侧板组件504上面,耐磨滑板510沿皮带21长度通长设置并将皮带21的两侧边缘托住,起到稳定皮带21和消除皮带21下垂的作用,同时耐磨滑板510使得皮带21表面与防溢裙板508下方连接的耐磨条509紧密接触,增强了密封性能,防止密封导料槽5内扬尘,耐磨滑板510采用低摩擦性能的高分子聚乙烯材料制成管;防溢裙板508下方的耐磨条509为可拆卸连接,可以根据实际磨损情况及时更换,另外如图4所示,下侧板组件504与上侧板505和支架502均为螺栓连接,需要更换耐磨滑板510时将下侧板组件504拆下即可;整个密封导料槽5通过基座501安装在机架4上,且密封导料槽5的防腐处理采用重防腐油漆,确保密封导料槽5的使用寿命。

51.密封导料槽5上安装有卸压装置51和吸尘回流装置52,卸压装置51位于曲线落煤管3的上游侧,吸尘回流装置52位于曲线落煤管3的下游侧,卸压装置51为钢板焊接制作成的密闭箱体,且密闭箱体的侧壁安装有挡尘帘7,煤料下落至下皮带21上时曲线落煤管3的缓冲板34出口处上游会扬起煤尘,在卸压装置51进行缓冲卸压,达到初步降尘的作用,如图2所示,吸尘回流装置52由吸尘罩521、集尘室522和回流管523组成,吸尘罩521内部通过隔板524设置有多条竖向通道525和位于竖向通道525上方的横向通道526,竖向通道525下端与密封导料槽5相通,竖向通道525上端与横向通道526相通,横向通道526的出口端与集尘室522相通,集尘室522的上端通过回流管523与曲线落煤管3相通,吸尘罩521顶壁设有与竖向通道525相对应的吸尘风扇527,集尘室522的顶壁设有一向下延伸的挡板528,且集尘室522的顶壁位于挡板528和吸尘罩521之间的位置安装有泡沫喷嘴69,集尘室522的侧壁安装有高度传感器529,集尘室522的下部通过收集板520与密封导料槽5隔开,且挡板528的下端与收集板520之间具有间隙,高度传感器529用于检测收集板520上煤尘的高度,当收集板520上煤尘的高度达到设定的高度时抽动收集板520,使煤尘掉落至皮带21上。

52.上述吸尘回流装置52能够降低曲线落煤管3的缓冲板34出口处下游产生的煤尘浓度,煤尘在吸尘风扇527的吸力作用下,会沿着竖向通道525进入到横向通道526,进而进入集尘室522,进入集尘室522内的煤尘由于受到挡板528的阻挡作改变方向,落入到集尘室522的收集板520上,当高度传感器529检测到的集尘室522中的煤尘高度超过了预设的煤尘高度值时,通过人工抽动收集板520,使煤尘落到皮带21上,并被运走,从而不会造成煤尘的浪费,另外吸尘回流装置52能够消除运行中气流正压的作用,使曲线落煤管3和落煤点密封导料槽5的压力平衡,并在涡流的作用下增加煤尘颗粒的碰撞几率,使煤尘颗粒更容易沉降。

53.所述密封导料槽5上还安装有尘气分离室53和栈桥微环室54,尘气分离室53的侧壁安装有挡尘帘7,尘气分离室53的内部安装有泡沫喷嘴69,尘气分离室53沿吸尘罩521的下游侧设置有多个,且两个相邻尘气分离室53之间设置有栈桥微环室54,每个栈桥微环室54均为倾斜设置的通道,栈桥微环室54的高度沿皮带21的运输方向逐渐降低,栈桥微环室54采用钢板制成,煤流的窜流作用使得密封导料槽5上方自然形成反气流负压带,扬起的煤尘通过栈桥微环室54进行收集捕捉,因重力作用使得煤尘自然沉降,达到降尘的目的;尘气

分离室53由钢板制成,尘气分离室53内的泡沫喷嘴69加速了煤尘沉降,进一步提高了降尘效率。

54.该输煤系统除尘洁化装置还包括泡沫抑尘装置6,如图7所示,泡沫抑尘装置6由进气管61、空气输送管62、进水管63、发泡液储存箱64、发泡液输送管65、泡沫发生器66、泡沫输送管67、泡沫分配器68和泡沫喷嘴69组成,所述泡沫喷嘴69设有若干个且均通过管道与泡沫分配器68出口连接,所述泡沫分配器68通过泡沫输送管67与泡沫发生器66出口连接,所述泡沫发生器66的两个进口分别连接发泡液输送管65和空气输送管62,所述发泡液输送管65与发泡液储存箱64连接,所述发泡液储存箱64的进口与进水管63连接,所述空气输送管62与进气管61连接,空气输送管 62管路上设置有压力计和流量计,且空气输送管62通过阀门与进气管61连接,发泡液输送管65管路上依次设置有阀门、流量计,发泡液储存箱64用于储存发泡液,利用进水管63自动输送发泡液至泡沫发生器66,与从进气管61进入泡沫发生器66的压气一块混合,通过泡沫分配器68将泡沫液输送至泡沫输送管67,并在泡沫喷嘴69处形成细雾化泡沫,进行泡沫喷淋,以上管路的材质均为橡胶皮管,可以弯曲、折叠,疲劳强度高,使用寿命长;第一输送机1、第二输送机2、高度传感器529、吸尘风扇527和泡沫抑尘装置6均受控制器控制。

55.如图8、9所示,所述挡尘帘7由具有调节孔72的调节板71、具有螺栓孔74的压板73和位于调节板71与压板73之间的橡胶条75组成,橡胶条75采用阻燃防静电的三元乙丙橡胶制成且设有多层,多层橡胶条75中间夹有一层滤布76,挡尘帘7具有调节高度的功能,当橡胶条75磨损到一定程度后,通过调节孔72将橡胶条75下调一定高度,有效增加挡尘帘7的使用寿命,挡尘帘7将密封导料槽5分割成为多个小型除尘腔室,形成逐级降尘单元,能够提高除尘洁化的效果。

56.本实用新型提供的一种输煤系统除尘洁化装置采用曲线落煤管3、全封闭密封导料槽5、吸尘回流装置52相结合,极大地减少了输煤系统的煤尘污染,从根本上解决了煤粉的扬尘和二次污染,全封闭密封导料槽5上安装有卸压装置51、尘气分离室53、栈桥微环室54,能够增强除尘效果,提高除尘效率,另外利用喷淋泡沫代替传统的喷雾、喷水,不仅能够节约水源,还能够增大与煤尘碰撞的几率,进一步提高除尘效率,该除尘洁化装置从根本上解决了火电厂输煤系统中的煤尘治理难题,改善了工作环境,减轻了工作强度,控制了职业病发病率,保障作业人员的人身健康,实现了环保达标的目标。

57.应理解,该实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1