一种用于粉体包装机的自动升降装置的制作方法

1.本实用新型涉及粉体包装机技术领域,尤其涉及一种用于粉体包装机的自动升降装置。

背景技术:

2.粉体包装机适用于建筑、化工、食品、农副产品等行业的粉状、粉末、粉体状物料的定量包装,现有的粉体包装机缺少升降支撑装置,后期盛装粉体时不能根据合适的袋装大小,升降保证盛装的稳定性,后期使用时稳定性不好。

3.因此需要一种用于粉体包装机的自动升降装置,能够支撑包装袋进行承接粉体包装机上的粉料,进而提升使用下料的稳定性,保证支撑的灵活性。

技术实现要素:

4.本实用新型的目的在于提供一种用于粉体包装机的自动升降装置,旨在改善现有的粉体包装机缺少升降支撑装置,后期盛装粉体时不能根据合适的袋装大小,升降保证盛装的稳定性,后期使用时稳定性不好的问题。

5.本实用新型是这样实现的:

6.一种用于粉体包装机的自动升降装置,包括支撑结构、升降结构和下料结构,支撑结构的正上方水平设置有升降结构,且升降结构顶面正上方水平设置下料结构,支撑结构包括支座和升降气缸,支座的两侧端面上均水平焊接有支盘,且支盘的顶面上竖直焊接有升降气缸,升降结构包括升降板,且升降板的底面与升降气缸的顶端焊接。

7.进一步的,升降板的顶面上竖直贯穿底面开设有通孔,且升降板的通孔中竖直焊接有圆框。

8.进而通过升降板的顶面上竖直贯穿底面开设有通孔,且升降板的通孔中竖直焊接有圆框,从而方便竖直方向夹持包装袋进行粉体材料的灌装。

9.进一步的,圆框的内部开设有凹槽,且圆框的凹槽中竖直对称焊接有夹紧螺杆。

10.进而通过圆框的内部开设有凹槽,且圆框的凹槽中竖直对称焊接有夹紧螺杆,从而方便后期夹持固定夹框在圆框的凹槽中。

11.进一步的,圆框的内部水平设置有圆环形的夹框,且夹框上开设有与夹紧螺杆贯穿配合的通孔。

12.进而通过圆框的内部水平设置有圆环形的夹框,且夹框上开设有与夹紧螺杆贯穿配合的通孔,从而方便夹持包装袋口。

13.进一步的,夹框贯穿插接在夹紧螺杆上,且夹框和圆框通过锁紧螺母锁紧安装在夹紧螺杆上。

14.进而通过夹框贯穿插接在夹紧螺杆上,且夹框和圆框通过锁紧螺母锁紧安装在夹紧螺杆上,方便后期进行锁紧夹框在圆框的凹槽中。

15.进一步的,下料结构包括支柱和支板,支板水平设置在升降板的正上方,且支板的

底面一侧通过竖直焊接的支柱连接在支座顶面上,支板上竖直贯穿安装有下料筒。

16.进而通过支板水平设置在升降板的正上方,且支板的底面一侧通过竖直焊接的支柱连接在支座顶面上,支板上竖直贯穿安装有下料筒,从而导送粉体进入包装袋中。

17.与现有技术相比,本实用新型的有益效果是:本实用新型在使用该用于粉体包装机的自动升降装置进行粉体包装时,首先通过将需要包装的粉体包装袋贯穿安装在升降板的圆框中,然后将包装袋顶端放置在圆框的内部凹槽中,然后通过使用夹框压持在圆框的内部凹槽中,然后使用锁紧螺母压紧夹框在圆框的凹槽中,从而压持包装袋口,然后启动升降气缸向上推动升降板进行竖直升降,保证圆框中的包装袋口处于下料筒的下料口处,然后将粉体加入下料筒,粉体流入包装袋中,进而能够支撑包装袋进行承接粉体包装机上的粉料,进而提升使用下料的稳定性,保证支撑的灵活性,克服了现有的粉体包装机缺少升降支撑装置,后期盛装粉体时不能根据合适的袋装大小,升降保证盛装的稳定性,后期使用时稳定性不好的问题。

附图说明

18.为了更清楚地说明本实用新型实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

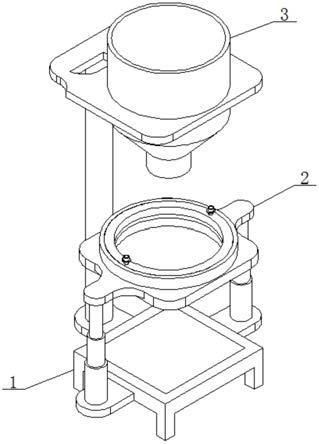

19.图1是本实用新型的整体结构示意图;

20.图2是本实用新型的分解结构示意图;

21.图3是本实用新型实施例中升降结构的结构示意图;

22.图4是本实用新型实施例中下料结构的结构示意图。

23.图中:1、支撑结构;11、支座;12、支盘;13、升降气缸;2、升降结构;21、升降板;22、圆框;23、夹紧螺杆;24、夹框;25、锁紧螺母;3、下料结构;31、支柱;32、支板;33、下料筒。

具体实施方式

24.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

25.请参阅图1、图2、图3和图4所示,一种用于粉体包装机的自动升降装置,包括支撑结构1、升降结构2和下料结构3,支撑结构1的正上方水平设置有升降结构2,且升降结构2顶面正上方水平设置下料结构3,支撑结构1包括支座11和升降气缸13,支座11的两侧端面上均水平焊接有支盘12,且支盘12的顶面上竖直焊接有升降气缸13,升降结构2包括升降板21,且升降板21的底面与升降气缸13的顶端焊接。

26.进而通过在使用该用于粉体包装机的自动升降装置进行粉体包装时,首先通过将需要包装的粉体包装袋贯穿安装在升降板21的圆框22中,然后将包装袋顶端放置在圆框22的内部凹槽中,然后通过使用夹框24压持在圆框22的内部凹槽中,然后使用锁紧螺母25压紧夹框24在圆框22的凹槽中,从而压持包装袋口,然后启动升降气缸13向上推动升降板21进行竖直升降,保证圆框22中的包装袋口处于下料筒33的下料口处,然后将粉体加入下料筒33,粉体流入包装袋中,进而能够支撑包装袋进行承接粉体包装机上的粉料,进而提升使用下料的稳定性,保证支撑的灵活性。

27.请参阅图3,升降板21的顶面上竖直贯穿底面开设有通孔,且升降板21的通孔中竖直焊接有圆框22。

28.进而通过升降板21的顶面上竖直贯穿底面开设有通孔,且升降板21的通孔中竖直焊接有圆框22,从而方便竖直方向夹持包装袋进行粉体材料的灌装。

29.请参阅图3,圆框22的内部开设有凹槽,且圆框22的凹槽中竖直对称焊接有夹紧螺杆23。

30.进而通过圆框22的内部开设有凹槽,且圆框22的凹槽中竖直对称焊接有夹紧螺杆23,从而方便后期夹持固定夹框24在圆框22的凹槽中。

31.请参阅图3,圆框22的内部水平设置有圆环形的夹框24,且夹框24上开设有与夹紧螺杆23贯穿配合的通孔。

32.进而通过圆框22的内部水平设置有圆环形的夹框24,且夹框24上开设有与夹紧螺杆23贯穿配合的通孔,从而方便夹持包装袋口。

33.请参阅图3,夹框24贯穿插接在夹紧螺杆23上,且夹框24和圆框22通过锁紧螺母25锁紧安装在夹紧螺杆23上。

34.进而通过夹框24贯穿插接在夹紧螺杆23上,且夹框24和圆框22通过锁紧螺母25锁紧安装在夹紧螺杆23上,方便后期进行锁紧夹框24在圆框22的凹槽中。

35.请参阅图4,下料结构3包括支柱31和支板32,支板32水平设置在升降板21的正上方,且支板32的底面一侧通过竖直焊接的支柱31连接在支座11顶面上,支板32上竖直贯穿安装有下料筒33。

36.进而通过支板32水平设置在升降板21的正上方,且支板32的底面一侧通过竖直焊接的支柱31连接在支座11顶面上,支板32上竖直贯穿安装有下料筒33,从而导送粉体进入包装袋中。

37.工作原理:在使用该用于粉体包装机的自动升降装置进行粉体包装时,首先通过将需要包装的粉体包装袋贯穿安装在升降板21的圆框22中,然后将包装袋顶端放置在圆框22的内部凹槽中,然后通过使用夹框24压持在圆框22的内部凹槽中,然后使用锁紧螺母25压紧夹框24在圆框22的凹槽中,从而压持包装袋口,然后启动升降气缸13向上推动升降板21进行竖直升降,保证圆框22中的包装袋口处于下料筒33的下料口处,然后将粉体加入下料筒33,粉体流入包装袋中,进而能够支撑包装袋进行承接粉体包装机上的粉料。

38.通过上述设计得到的装置已基本能满足一种能够支撑包装袋进行承接粉体包装机上的粉料,进而提升使用下料的稳定性,保证支撑的灵活性的用于粉体包装机的自动升降装置的使用,但本着进一步完善其功能的宗旨,设计者对该装置进行了进一步的改良。

39.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于

本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1