一种倒头机构及基于该倒头机构的筒纱包装机的制作方法

1.本实用新型涉及一种倒头机构及基于该倒头机构的筒纱包装机,属于纺机机械技术领域。

背景技术:

2.目前,纱筒包装前,需要先在纱筒外套上塑料薄膜,然后再进行装袋;同时由于筒纱是锥形结构,为此,在装袋前需要对筒纱进行倒头,从而使得相邻筒纱之间呈180

°

交错排列,不但节约了空间且增加了稳定性。

3.为此,本公司曾研发并申报了中国专利201920482057.8

ꢀ“

一种包膜机构”,其可自动化对筒纱进行包膜和热封处理;同时,中国专利cn201620678769.3公开了“一种筒纱包装线自动装袋打包装置”,其中利用齿条形式的翻转结构对纱筒进行180

°

翻转,该翻转方式所需配合部件较多,结构复杂且所述安装空间较大;而且上述无论何种方式下,均以生产线形式零散存在,从而导致完成整个包膜、打包和整理需要各个产品拼装配合,因此所需占地面积较大,不利于后纺包装车间规模扩大,也不利于集约化的企业发展需求。为此亟需一种结构紧凑的一体式筒纱包装机。

技术实现要素:

4.本实用新型的目的在于克服上述不足,提供一种倒头机构及基于该倒头机构的筒纱包装机,其倒头机构结构简单、使用方便,筒纱包装机结构紧凑、体积小巧,且从倒头、包膜到装袋整合为一体式结构。

5.本实用新型的目的是这样实现的:

6.一种倒头机构,包含有竖向设置的支撑板,所述支撑板上设置有主轴和从动轴,所述主轴上套装有主动齿轮,从动轴上套装有外齿轮,且主动齿轮与外齿轮相啮合,翻转气缸的气缸座与支撑板相铰接,翻转气缸的活塞杆与主动齿轮相铰接,从动轴穿过支撑板的一端上固定安装有翻转架,推动气缸的活塞杆穿过从动轴的中心孔后位于翻转架内。

7.本实用新型一种倒头机构,推动气缸的活塞杆位于翻转架内的一端上安装有推动板。

8.本实用新型一种倒头机构,所述推动气缸通过气缸支架安装于支撑板上。

9.本实用新型一种倒头机构,所述翻转架包含有两块相互平行的搁置板,两块侧板安装于两块搁置板之间,且两块侧板相邻或两块侧板为l形状的一体式结构。

10.一种筒纱包装机,包含有框架结构的机架,所述机架上部安装有包膜机构,包膜机构的下方设置有上料板,倒头机构的支撑板安装于机架上,且倒头机构位于上料板的一侧,上料板的另一侧设置有推料机构,且上料板的尾部设置有移料机构,所述移料机构包含有滑动设置于滑轨上由气缸推动的移料滑块,所述移料滑块的顶部安装有移料挡条;该移料挡条位于倒头机构的翻转架旁;所述推料机构包含有滑动设置于滑轨上由气缸推动的推料滑板,且推料滑板上安装有推料气缸,所述推料气缸的活塞杆位于上料板上方;

11.整理板安装于机架的前部,上料板头部正对整理板的一端内侧面,安装于机架中的出料推筒装袋机构正对整理板另一端的内侧面,包膜机构的切断热封机构位于整理板和上料板头部的连接接缝处的上方;刮料机构位于整理板的正上方。

12.本实用新型一种筒纱包装机,所述机架上还铰接有一翻转板,该翻转板位于整理板的外侧面处。

13.本实用新型一种筒纱包装机,所述推料气缸的活塞杆上安装有推料板,且推料板的上设置有一弧形豁口。

14.本实用新型一种筒纱包装机,所述推料板的弧形豁口的两端分别安装有滚轴。

15.本实用新型一种筒纱包装机,所述刮料机构包含有滑动设置于滑轨上由气缸推动的刮料滑块,且刮料滑块的移动方向和整理板长度方向相平行,所述刮料滑块的底部竖向安装有刮料块。

16.本实用新型一种筒纱包装机,所述出料推筒装袋机构包含有滑动设置于滑轨上由气缸推动的出料滑板,所述出料滑板上安装有出料气缸,所述出料气缸的活塞杆上安装有出料推动块。

17.与现有技术相比,本实用新型的有益效果是:

18.本实用新型将倒头机构、移料机构、推料机构、包膜组件和整理组件(刮料机构和出料推筒装袋机构)有机结合在同一机架上,从而使得布局更为紧凑,在实现同等包膜、打包和整理功能的同时,极大的减小设备的体积,有利于纺织企业在有限的包装场地面积下能用上智能化包装设备,减轻员工的劳动强度、且提高了生产效率。

附图说明

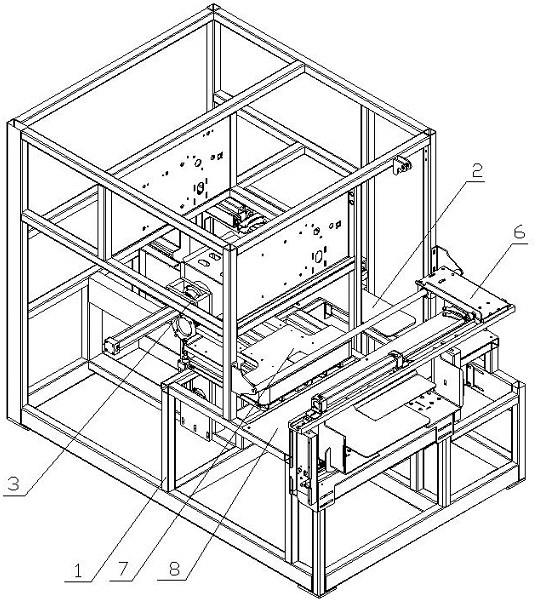

19.图1为本实用新型一种筒纱包装机的正面轴视图。

20.图2为本实用新型一种筒纱包装机的侧面轴视图。

21.图3为本实用新型倒头机构的结构示意图。

22.图4为本实用新型倒头机构的另一视角的结构示意图。

23.图5为本实用新型移料机构的结构示意图。

24.图6为本实用新型推料机构的结构示意图。

25.图7为本实用新型推料机构的结构示意图。

26.图8为本实用新型出料推筒装袋机构的结构示意图。

27.其中:

28.支撑板101、主轴102、主动齿轮103、翻转气缸104、从动轴105、外齿轮106、推动气缸107、气缸支架108、翻转架109、推动板110;

29.机架1、上料板2、倒头机构3、移料机构4、推料机构5、刮料机构6、出料推筒装袋机构7、整理板8;

30.移料滑块4.1、移料挡条4.2;

31.推料滑板5.1、推料气缸5.2、推料板5.3;

32.刮料滑块6.1、刮料块6.2;

33.出料滑板7.1、出料气缸7.2、出料推动块7.3。

具体实施方式

34.参见图1~8,本实用新型涉及的一种倒头机构,包含有竖向设置的支撑板101,所述支撑板101上设置有主轴102和从动轴105,所述主轴102上套装有主动齿轮103,从动轴105上套装有外齿轮106,且主动齿轮103与外齿轮106相啮合,翻转气缸104的气缸座与支撑板101相铰接,翻转气缸104的活塞杆与主动齿轮103相铰接,从动轴105穿过支撑板101的一端上固定安装有翻转架109,推动气缸107的活塞杆穿过从动轴105的中心孔后位于翻转架109内;

35.进一步的,所述推动气缸107的活塞杆位于翻转架109内的一端上安装有推动板110;

36.进一步的,所述推动气缸107通过气缸支架108安装于支撑板101上;

37.进一步的,所述翻转架109包含有两块相互平行的搁置板,两块侧板安装于两块搁置板之间,且两块侧板相邻或两块侧板为l形状的一体式结构;

38.使用时,筒纱进入翻转架109内后,无需翻转时,通过推动气缸107直接将筒纱推动至后续工位;若需要翻转时,则启动翻转气缸104,进而使得翻转架109旋转180

°

后,推动气缸107启动将筒纱推动至后续工位,随后翻转气缸104再次启动使得翻转架109翻转180

°

后恢复初始位置;

39.一种筒纱包装机,包含有框架结构的机架1,所述机架1上部安装有包膜机构,其特征在于:包膜机构的下方设置有上料板2,倒头机构3的支撑板101安装于机架1上,且倒头机构3位于上料板2的一侧,上料板2的另一侧设置有推料机构5,且上料板2的尾部设置有移料机构4,所述移料机构4包含有滑动设置于滑轨上由气缸推动的移料滑块4.1,所述移料滑块4.1的顶部安装有移料挡条4.2;该移料挡条4.2位于倒头机构3的翻转架109旁;所述推料机构5包含有滑动设置于滑轨上由气缸推动的推料滑板5.1,且推料滑板5.1上安装有推料气缸5.2,所述推料气缸5.2的活塞杆位于上料板2上方;

40.整理板8安装于机架1的前部,上料板2头部正对整理板8的一端内侧面,安装于机架1中的出料推筒装袋机构7正对整理板8另一端的内侧面,包膜机构的切断热封机构位于整理板8和上料板2头部的连接接缝处的上方;刮料机构6位于整理板8的正上方;

41.使用时,输送带将筒纱输送至机架1内,此时移料机构4的移料挡条4.2的筒纱推送至翻转架109内,翻转架109按需旋转180

°

后,通过推动气缸107将筒纱推送至上料板2上,此时推料机构5动作使得筒纱经由上料板2上方的包膜机构包裹上薄膜后、继续推送至整理板8的一端上,随后包膜机构的切断热封机构动作切断薄膜后,整理板8上方的刮料机构6动作,将筒纱转送至出料推筒装袋机构7的前方,带整理板8积攒满所需筒纱后,出料推筒装袋机构7将多个整理好的筒纱继续推送至后道工序;

42.进一步的,所述机架1上还铰接有一翻转板,该翻转板位于整理板8的外侧面处,用于对出料推筒装袋机构7推送过来的筒纱进行导向进入后道封袋机构,优选的,翻转板的一端与机架1相铰接,另一端翻转后与机架1之间设置有锁紧机构(如锁环、锁钩;或者销钉、销孔等方式);

43.进一步的,所述推料气缸5.2的活塞杆上安装有推料板5.3,且推料板5.3的上设置有一弧形豁口,用于对筒纱推送时进行定位;优选的,所述推料板5.3的弧形豁口的两端分别安装有滚轴,从而能够方便筒纱在推送过程中进行方位自动调整,提高产品的一致性,保

证后续包膜的可靠性;

44.进一步的,所述刮料机构6包含有滑动设置于滑轨上由气缸推动的刮料滑块6.1,且刮料滑块6.1的移动方向和整理板8长度方向相平行,所述刮料滑块6.1的底部竖向安装有刮料块6.2;

45.进一步的,所述出料推筒装袋机构7包含有滑动设置于滑轨上由气缸推动的出料滑板7.1,所述出料滑板7.1上安装有出料气缸7.2,所述出料气缸7.2的活塞杆上安装有出料推动块7.3;

46.另外:需要注意的是,上述具体实施方式仅为本专利的一个优化方案,本领域的技术人员根据上述构思所做的任何改动或改进,均在本专利的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1