共直流母线的多电机分布架构及电动汽车起重机的制作方法

1.本实用新型涉及电动汽车起重机技术领域,具体地,涉及一种共直流母线的多电机分布架构及电动汽车起重机。

背景技术:

2.在世界范围内,起重机中汽车起重机保有量最大,其中燃油液压汽车起重机是汽车起重机的主力军。然而,燃油液压汽车起重机在满足性能和可靠性的同时,其耗油量和污染也相当严重。因此,部分电动化作业的汽车起重机得到了较大的发展,其采用发送机连接底盘电机进行发电,给起重机动作提供能量或给蓄电池充电。

3.但是,无论是现有的发动机驱动或混合动力驱动的汽车起重机,均是通过发动机作为动力源,尽管已经尽可能的提高了发动机工作效率,但是还是无法避免发动机带来的污染物排放、噪声大、部分工作条件下发动机动力无法发挥的问题。而且现有技术中的汽车起重机电动化作业需要同时配备一套电力驱动系统和一套燃油驱动系统,导致起重机的生成成本较高。

技术实现要素:

4.本实用新型的目的是提供一种共直流母线的多电机分布架构及电动汽车起重机,通过共直流母线的形式利用动力电池作为动力源,消除了现有技术中利用发动机带来的污染物排放、噪声大、部分工作条件下发动机动力无法发挥的问题,同时根据功能将汽车起重机拆分为多个子系统,针对每个子系统配备有对应的电机装置,确保各个子系统的动力匹配,解决了动力系统匹配过剩的问题。

5.为了实现上述目的,本实用新型提供一种共直流母线的多电机分布架构,所述架构应用于电动汽车起重机,包括:与直流母线连接的动力电池、底盘驱动系统、液压系统、回转系统、主卷扬系统、副卷扬系统,其中,所述底盘驱动系统和所述液压系统均通过底盘电机装置与所述直流母线连接,所述底盘电机装置用于同时驱动所述底盘驱动系统和所述液压系统;所述回转系统、主卷扬系统以及副卷扬系统中均包括对应的电机装置,用于驱动其对应的系统。

6.进一步地,所述底盘电机装置包括依次连接的底盘电机控制单元、底盘电机和变速箱,所述底盘电机控制单元与所述直流母线连接,所述变速箱分别连接所述底盘驱动系统和所述液压系统。

7.进一步地,所述液压系统包括液压泵、支腿液压油缸、支腿机构、变幅液压油缸、臂架变幅机构、伸缩液压油缸以及臂架伸缩机构,所述液压泵与所述变速箱连接,其中,所述液压泵分别通过所述支腿液压油缸与所述支腿机构连接、通过所述变幅液压油缸与所述臂架变幅机构连接、通过所述伸缩液压油缸与所述臂架伸缩机构连接。

8.进一步地,所述回转系统中的电机装置包括依次连接的回转电机控制单元、回转电机以及回转减速机,所述回转电机控制单元与所述直流母线连接,所述回转减速机与所

述回转系统中的回转机构连接;所述主卷扬系统中的电机装置包括依次连接的主卷扬电机控制单元、主卷扬电机以及主卷扬减速机,所述主卷扬电机控制单元与所述直流母线连接,所述主卷扬减速机与所述主卷扬系统中的主卷扬机构连接;所述副卷扬系统中的电机装置包括依次连接的副卷扬电机控制单元、副卷扬电机以及副卷扬减速机,所述副卷扬电机控制单元与所述直流母线连接,所述副卷扬减速机与所述副卷扬系统中的副卷扬机构连接。

9.进一步地,所述电机控制单元为电机控制器或变频器。

10.进一步地,所述架构还包括与所述直流母线连接的能量回收系统,用于回收所述回转系统、主卷扬系统以及副卷扬系统中的电机装置以及所述底盘电机装置回馈至所述直流母线的发电能量。

11.进一步地,所述架构还包括与所述直流母线末端连接的制动保护系统,用于消耗所述直流母线上的多余电量。

12.进一步地,所述架构还包括与所述能量回收系统、所述制动保护系统以及所述动力电池通过can总线连接的上装控制器。

13.进一步地,所述架构还包括通过can总线与所述上装控制器连接的底盘控制器、操作手柄、力矩限制器以及操作面板。

14.进一步地,所述架构还包括与所述直流母线连接的直流空调。

15.相应的,本实用新型还提供一种电动汽车起重机,所述电动汽车起重机包括如上所述的共直流母线的多电机分布架构。

16.通过本实用新型中的共直流母线的多电机分布架构,利用动力电池为汽车起重机工作提供动力源,与采用柴油动力的汽车起重机相比,结构简单,噪音低,安全可靠,维护方便,在相同功率下使用,电动机用电的费用远低于内燃机燃油的费用,大大降低了施工费用,实现了尾气的零排放,更加的绿色环保。在一些空气稀薄、封闭的场合工作,性能不受影响,拓宽了电动汽车起重机的应用领域。而且在本实用新型中底盘驱动系统和液压系统共用一套电机系统,即共用底盘电机装置,相比现有的电动作业汽车起重机更节省空间,降低了生产成本。另外,在本实用新型中主卷扬机构、副卷扬机构以及回转机构均采用单电机独立驱动,采用电机控制单元

‑

电机

‑

减速机

‑

机构的结构,充分发挥了电机的调速范围宽、响应速度快、控制精度高的特点。

17.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

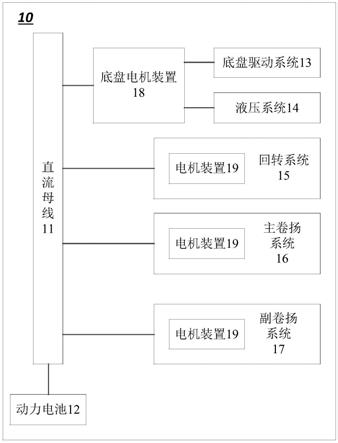

19.图1是本实用新型一实施例提供的共直流母线的多电机分布架构的结构示意图;

20.图2是本实用新型另一实施例提供的共直流母线的多电机分布架构的结构示意图;

21.图3是本实用新型一实施例提供的卷扬机构的驱动原理及安装示意图;

22.图4是本实用新型一实施例提供的回转机构的驱动原理及安装示意图;

23.图5是本实用新型又一实施例提供的共直流母线的多电机分布架构的结构示意图;

24.图6是本实用新型一实施例提供的上装控制器can总线控制示意图;

25.图7是本实用新型一实施例提供的超级电容模组充放电流程示意图;

26.图8是本实用新型一实施例提供的制动器开启与关断的控制流程示意图;

27.图9是本实用新型一实施例提供的上装控制器控制系统框图。

具体实施方式

28.以下结合附图对本实用新型的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

29.在本实用新型中,在未作相反说明的情况下,使用的方位词如“上、下、左、右”、“内、外”通常是表示附图中的方位信息,其并不用以对本实用新型保护范围的限制,并且其还可以是除了附图所示方位信息的其他方位信息。

30.图1是本实用新型一实施例提供的共直流母线的多电机分布架构的结构示意图。所述架构应用于电动汽车起重机上,如图1所示,所述架构10包括:与直流母线11连接的动力电池12、底盘驱动系统13、液压系统14、回转系统15、主卷扬系统16、副卷扬系统17,其中,所述底盘驱动系统13 和所述液压系统14均通过底盘电机装置18与所述直流母线11连接,所述底盘电机装置18用于同时驱动所述底盘驱动系统和所述液压系统;所述回转系统15、主卷扬系统16以及副卷扬系统17中均包括对应的电机装置19,用于驱动其对应的系统。

31.在本实用新型实施例中,取消了发动机作为动力源,采用单一的动力电池通过共直流母线的形式为汽车起重机中的多个子系统供电。其中,所述直流母线可设置在高压配电盒内。

32.另外,由于汽车起重机的工作特性,即底盘行走与上装作业不能同时进行的要求,本实用新型实施例中将底盘电机装置同时用于驱动所述底盘驱动系统和所述液压系统,降低了驱动系统成本。如图2所示,所述底盘电机装置18包括依次连接的底盘电机控制单元181、底盘电机182和变速箱183,所述底盘电机控制单元与所述直流母线连接,所述变速箱分别连接所述底盘驱动系统和所述液压系统。

33.另外,所述液压系统14包括液压泵141、支腿液压油缸142、支腿机构 143、变幅液压油缸144、臂架变幅机构145、伸缩液压油缸146以及臂架伸缩机构147,所述液压泵与所述变速箱连接,其中,所述液压泵通过所述支腿液压油缸与所述支腿机构连接,所述液压泵通过驱动所述支腿液压油缸,实现了支腿伸缩作业;所述液压泵通过所述变幅液压油缸与所述臂架变幅机构连接,所述液压泵通过驱动所述变幅液压油缸,实现了臂架变幅作业;所述液压泵通过所述伸缩液压油缸与所述臂架伸缩机构连接,所述液压泵通过驱动所述伸缩液压油缸,实现了臂架伸缩作业。

34.因此,在汽车起重机行驶时,可控制所述变速箱切换至底盘行走档位,所述底盘电机的动力传递至所述底盘驱动系统,此时上装不允许工作。当上装工作时,可控制变速箱切换至上装工作档位,所述底盘电机的动力传递至液压泵,以驱动液压系统内的支腿机构、臂架变幅机构以及臂架伸缩机构工作,此时底盘驱动系统不允许工作。

35.另外,如图2所示,所述回转系统15中的电机装置包括依次连接的回转电机控制单元151、回转电机152以及回转减速机153,所述回转电机控制单元与所述直流母线连接,所述回转减速机与所述回转系统中的回转机构 154连接;所述主卷扬系统16中的电机装置包

括依次连接的主卷扬电机控制单元161、主卷扬电机162以及主卷扬减速机163,所述主卷扬电机控制单元与所述直流母线连接,所述主卷扬减速机与所述主卷扬系统中的主卷扬机构164连接;所述副卷扬系统17中的电机装置包括依次连接的副卷扬电机控制单元171、副卷扬电机172以及副卷扬减速机173,所述副卷扬电机控制单元与所述直流母线连接,所述副卷扬减速机与所述副卷扬系统中的副卷扬机构174连接。

36.在本实用新型实施例中,每个子系统均配备有对应的电机装置,可以实现针对每个子系统的动力系统匹配,确保各个子系统的动力参数均为最佳系统参数,防止动力系统匹配过剩。各个子系统通过检测直流母线的电压、电流状态即可实现动力状态的检测,子系统之间无需交互。

37.如图2所示,回转机构、主卷扬机构、副卷扬机构均采用电机控制单元

ꢀ‑

电机

‑

减速机

‑

机构的形式直接驱动,回转电机、主卷扬电机、副卷扬电机分别配备独立的电机控制单元,实现直流电转换为三相交流电。根据机构动作要求,通过电机控制单元分别控制各个子系统交流电的频率、电流实现电机转速、扭矩控制。如图3、图4所示,分别为卷扬机构(包括主卷扬机构和副卷扬机构)、回转机构的驱动原理及安装示意图。

38.另外,本实用新型实施例中的电机控制单元(包括底盘电机控制单元、回转电机控制单元、主卷扬电机控制单元、副卷扬电机控制单元)可为电机控制器或变频器。

39.本实用新型中的共直流母线的多电机分布架构,利用动力电池为汽车起重机工作提供动力源,与采用柴油动力的汽车起重机相比,大幅度地提升了其工作效率(电动机的效率可达到90%以上,发动机的效率低于50%)。而且结构简单,噪音低,安全可靠,维护方便,在相同功率下使用,电动机用电的费用远低于内燃机燃油的费用,大大降低了施工费用,实现了尾气的零排放,更加的绿色环保。在一些空气稀薄、封闭的场合工作,性能不受影响,拓宽了电动汽车起重机的应用领域。而且在本实用新型中底盘驱动系统和液压系统共用一套电机系统,即共用底盘电机装置,相比现有的电动作业汽车起重机更节省空间,降低了生产成本。另外,在本实用新型中主卷扬机构、副卷扬机构以及回转机构均采用单电机独立驱动,采用电机控制单元

‑ꢀ

电机

‑

减速机

‑

机构的结构,充分发挥了电机的调速范围宽、响应速度快、控制精度高的特点。另外,结构简单、控制方便,低速性能改善(相比目前液压驱动的汽车起重机,卷扬低速稳定范围和回转低速稳定范围均可提高一倍)。而且采用共直流母线多电机分布式驱动系统结构,能充分发挥电机的调速性能,使得每个电机都能在高效区间工作,从而延长汽车起重机的作业时间。

40.另外,如图5所示,所述架构还包括与所述直流母线连接的能量回收系统20,用于回收所述回转系统、主卷扬系统以及副卷扬系统中的电机装置以及所述底盘电机装置回馈至所述直流母线的发电能量。所述能量回收系统包括截流二极管21、双向dc/dc模块22以及超级电容模组23,所述截流二极管安装于所述直流母线的正极上,且所述截流二极管的阳极与所述动力电池相连,所述液回转系统、主卷扬系统、副卷扬系统中对应的电机装置以及所述底盘电机装置的正极均与所述截流二极管的阴极相连,所述超级电容模组经所述双向dc/dc模块连接于所述直流母线上的所述截流二极管的阴极一侧。

41.其中,由于本实用新型中采用共直流母线的形式(例如,所述直流母线可设置在高压配电盒内),汽车起重机上的每个子系统对应的电机装置以及同时驱动所述底盘驱动系统和所述液压系统的底盘电机装置均连接于直流母线,那么各个电机装置中的发电能量均

会回馈至直流母线上,能量回收系统便可实现对于电机装置回馈至直流母线的发电能量。其中,所述截流二极管安装于所述直流母线的正极上,且所述截流二极管的阳极与所述动力电池相连,而其他子系统对应的电机装置的正极均与所述截流二极管的阴极相连,从而避免了直流母线上电势偏高时电流流向动力电池的正极,保证了动力电池的安全性。

42.另外,在本实用新型实施例中,由于所述液回转系统、主卷扬系统、副卷扬系统均由对应的电机装置直接驱动,不通过液压系统进行传动,实现了能量回收系统可直接通过驱动电机装置发电实现,无需再配备另一套单独的能量回收系统。而且,所述液回转系统、主卷扬系统、副卷扬系统中对应的电机装置以及所述底盘电机装置发电过程中的电流均流向直流母线,在直流母线上安装能量回收系统可实现单个能量回收系统吸收多个电机装置的发电量。

43.其中,当所述主卷扬系统与副卷扬系统中的主、副卷扬机构下放或回转系统中的回转机构回转制动时,其对应的电机装置均会处于发电状态,每个电机装置的发电电流均会回馈至直流母线,由于截流二极管的作用,直流母线上的电流不会流向动力电池,会引起直流母线上的电压升高,则基于此特性制定超级电容模组的充放电策略,即当所述能量回收系统处于充电阶段时,所述直流母线的电流通过所述dc

‑

dc模块进行电压转换后输出至所述超级电容模组进行充电;当所述能量回收系统处于放电阶段时,所述超级电容模组释放的电流经所述dc

‑

dc模块进行电压转换后输送至所述直流母线。

44.另外,考虑到超级电容模组存储能量有限、充电速率有限,为了保障电路安全,还可在直流母线末端设置制动保护系统。如图5所示,所述架构还包括与所述直流母线末端连接的制动保护系统30,用于消耗所述直流母线上的多余电量。所述制动保护系统包括相互连接的制动器311和耗能电阻312,所述制动器与所述直流母线连接,其中,通过开启所述制动器,控制所述耗能电阻消耗所述直流母线上的多余电量。

45.如图6所示,所述架构还包括与所述能量回收系统、所述制动保护系统以及所述动力电池通过can总线连接的上装控制器40。

46.所述上装控制器通过与所述能量回收系统、制动保护系统相结合,共同实现超级电容模组的充放电策略以及耗能电阻与直流母线之间的连通与关断的策略。

47.其中,所述dc

‑

dc模块22包括电压检测单元221,与所述上装控制器通过can总线连接,用于检测所述直流母线上的实测电压,并发送至所述上装控制器;

48.而所述上装控制器40包括:

49.电压接收单元41,用于接收所述实测电压;

50.电压阈值判断单元42,用于将所述实测电压与充电开启电压阈值、充电关闭电压阈值、放电开启电压阈值、放电关闭电压阈值进行比较,其中,所述充电开启电压阈值、充电关闭电压阈值、放电关闭电压阈值、放电开启电压阈值的大小依次递减;

51.荷电状态获取单元43,用于获取所述超级电容模组的实测荷电状态;

52.荷电状态判断单元44,用于将所述实测荷电状态与最大荷电状态、最小荷电状态进行比较;

53.充电通知单元45用于:

54.当所述电压阈值判断单元判断所述实测电压大于所述充电开启电压阈值,且所述荷电状态判断单元判断所述实测荷电状态小于所述最大荷电状态时,向所述dc

‑

dc模块发

出充电开启指令;

55.若所述超级电容模组处于充电状态,当所述电压阈值判断单元判断所述实测电压小于所述充电关闭电压阈值,或所述荷电状态判断单元判断所述实测荷电状态大于所述最大荷电状态时,向所述dc

‑

dc模块发出充电关闭指令;

56.放电通知单元46用于:

57.当所述电压阈值判断单元判断所述实测电压小于所述放电开启电压阈值,且所述荷电状态判断单元判断所述实测荷电状态大于所述最小荷电状态时,向所述dc

‑

dc模块发出放电开启指令;

58.若所述超级电容模组处于放电状态,当所述电压阈值判断单元判断所述实测电压大于所述放电关闭电压阈值,或所述荷电状态判断单元判断所述实测荷电状态小于所述最小荷电状态时,向所述dc

‑

dc模块发出放电关闭指令;

59.所述dc

‑

dc模块22还包括电压转换模块222用于:

60.当接收到所述充电开启指令时,将所述直流母线的电流进行电压转换后输出至所述超级电容模组进行充电;

61.当接收到所述充电关闭指令时,停止将所述直流母线的电流进行电压转换;

62.当接收到所述放电开启指令时,将所述超级电容释放的电流进行电压转换后输送至所述直流母线进行放电;

63.当接收到所述放电关闭指令时,停止将所述超级电容释放的电流进行电压转换。

64.为了能够便于理解上述超级电容模组的充放电策略,如图7提供了所述超级电容模组的充放电流程示意图:

65.流程中u

dc

表示所述直流母线上的实测电压,u1为充电开启电压阈值, u2为充电关闭电压阈值,u3为放电开启电压阈值,u4为放电关闭电压阈值,且u1>u2>u4>u3。soc表示所述超级电容模组的实测荷电状态,soc

max

为所述超级电容模组允许的最大荷电状态,soc

min

为所述超级电容模组允许的最小荷电状态。

66.具体的,当所述超级电容模组处于非充电状态,当所述上装控制器中的电压阈值判断单元判断u

dc

>u1,且荷电状态判断单元判断soc<soc

max

时,所述上装控制器中充电通知单元向所述dc

‑

dc模块发出充电开启指令,所述dc

‑

dc模块中的电压转换模块将所述直流母线的电流进行电压转换后输出至所述超级电容模组进行充电,即充电开启。

67.当所述超级电容模组处于充电状态时,当所述上装控制器中的电压阈值判断单元判断u

dc

<u2,或荷电状态判断单元判断soc>soc

max

时,所述上装控制器中充电通知单元向所述dc

‑

dc模块发出充电关闭指令,所述 dc

‑

dc模块中的电压转换模块停止将所述直流母线的电流进行电压转换,即充电关闭。

68.当所述超级电容模组处于非放电状态,当所述上装控制器中的电压阈值判断单元判断u

dc

<u3,且荷电状态判断单元判断soc>soc

min

时,所述上装控制器中放电通知单元向所述dc

‑

dc模块发出放电开启指令,所述dc

‑

dc 模块中的电压转换模块将所述超级电容释放的电流进行电压转换后输送至所述直流母线进行放电,即放电开启。

69.当所述超级电容模组处于放电状态时,当所述上装控制器中的电压阈值判断单元判断u

dc

>u4,或荷电状态判断单元判断soc<soc

min

时,所述上装控制器中放电通知单元向所述dc

‑

dc模块发出放电关闭指令,所述dc

‑

dc 模块中的电压转换模块停止将所述超级电容

释放的电流进行电压转换,即放电关闭。

70.另外,如图6所示,所述制动保护系统中的制动器通过can总线与所述上装控制器连接,

71.其中,所述上装控制器40还包括:

72.制动阈值判断单元47,用于将所述实测电压与电阻开启阈值、电阻关闭阈值进行比较,其中所述电阻开启阈值大于所述电阻关闭阈值,且所述电阻关闭阈值大于所述充电开启电压阈值;

73.制动通知单元48用于:

74.当所述制动阈值判断单元判断所述实测电压大于所述电阻开启阈值,向所述制动器发送耗能开启指令;

75.若所述耗能电阻处于耗电状态,当所述制动阈值判断单元判断所述实测电压小于所述电阻关闭阈值时,向所述制动器发送耗能关闭指令;

76.所述制动器311用于:

77.当接收到所述耗能开启指令时,将所述耗能电阻与所述直流母线之间连通;

78.当接收到所述耗能关闭指令时,将所述耗能电阻与所述直流母线之间关断。

79.为了便于理解上述耗能电阻与直流母线之间的连通与关断的策略,如图 8所示提供了耗能电阻与直流母线之间的连通与关断的策略示意图:

80.流程中u5为电阻开启阈值,u6为电阻关闭阈值,且u5>u6>u1。

81.具体的,当所述耗能电阻与直流母线之间处于关断状态时,当所述上装控制器中的制动阈值判断单元判断u

dc

>u5时,制动通知单元向所述制动器发送耗能开启指令,则所述制动器将所述耗能电阻与所述直流母线之间连通。

82.若所述耗能电阻处于耗电状态,当所述制动阈值判断单元判断u

dc

<u6,制动通知单元向所述制动器发送耗能关闭指令,所述制动器将所述耗能电阻与所述直流母线之间关断。

83.通过本实用新型实施例,采用一套能量回收系统,实现了主、副卷扬机构的重力势能、回转机构动能、车辆行驶动能的回收与利用,具有非常高的能量利用率。同时,采用制动保护系统,利用制动器和耗能电阻进行了过压保护,保证了能量回收系统的可靠性。

84.另外,如图6所示,所述架构还包括通过can总线与所述上装控制器连接的底盘控制器50、操作手柄60、力矩限制器70以及操作面板80。

85.其中,所述上装控制器内含操作手柄位移与目标速度的关系映射,实现手柄目标速度定义。所述上装控制器接收操作手柄位移信号后,根据手柄位移与目标速度关系查找当前手柄位移下目标速度,并将该目标速度发送至电机控制单元,电机控制单元根据此目标速度进行调速。另外所述上装控制器监控动力电池、底盘控制器、力矩限制器及操作面板的信号,若存在不允许相应机构运动、机构停机的故障或指令,所述上装控制器请求电机控制单元停机,且发送电机目标速度为0rpm。如图9所示,本实用新型实施例中手柄目标转速的实现通过电机控制单元控制实现,电机控制单元接收安装于电机输出端的交表编码器信号,换算为当前电机实际转速信号。计算当前电机实际转速与上装控制器的请求速度差值,随后进行速度环控制,输出电流信号。而电流检测装置会实时检测输入电机的实际电流,二者做差值后传递给功率放大器进行处理,使得电机先通过电流内环调节给定一个为达到目

标速度输出相匹配的电流输出,最终使得电机输出目标转速。

86.另外,如图2所示,所述架构还包括与所述直流母线连接的直流空调90。

87.相应的,本实用新型还提供一种电动汽车起重机,所述电动汽车起重机包括上述实施例所述的共直流母线的多电机分布架构。

88.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

89.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

90.此外,本实用新型的各种不同的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1