一种上下一体贴标机的制作方法

1.本实用新型涉及贴标机领域,尤其涉及一种上下一体贴标机。

背景技术:

2.贴标机,是以粘合剂把标签(纸质或金属箔)粘贴在规定的包装容器上的设备。标签是用于标明物品的品名、重量、体积、用途等信息的简要标牌,而贴标机则是以粘合剂把标签粘贴在规定的包装容器上的设备,贴标机是现代包装不可缺少的组成部分,现有生产贴标机的种类正在逐步增加,技术水平也有了很大的提高。

3.对于不能站立的需双面贴标的扁平产品,大多是需人工两面贴标或通过二次工序完成贴标,流程方法繁琐,无法快速完成产品两面贴标,效率低下。市场上有上下两面贴标机,但结构复杂且制造成本高,无法满足生产要求。为节约生产时间、降低生产成本,同时完成该类产品上下两面贴标,需要提出一种高效且结构简单的上下一体贴标机。

技术实现要素:

4.本实用新型的目的在于克服现有技术之不足,提供一种上下一体贴标机。通过夹持输送机构与上下出标系统有机结合,实现产品两面同时或依次贴标,适用于不能站立的扁平产品高效贴标。

5.为实现上述目的,本实用新型提供了如下的技术方案:

6.本实用新型提供的一种上下一体贴标机,包括前段输送带、后段输送带及夹持输送机构,所述前段输送带的输出端与所述后段输送带的输入端之间设置有用于衔接所述前段输送带与所述后段输送带的夹持输送机构,所述夹持输送机构包括对称分布的第一输送器与第二输送器,所述第一输送器的输入端及所述第二输送器的输入端均位于前段输送带输出端的上方,所述第一输送器的输出端及所述第二输送器的输出端均位于所述后段输送带输入端的上方。

7.本实用新型优选地技术方案在于,所述第一输送器包括第一支撑长板、第一电机、第一同步带、第一同步带轮以及第二同步带轮,所述第一电机固定连接在所述第一支撑长板一侧上表面,且第一电机输出端与设置在所述第一支撑长板下方的第一同步带轮连接,所述第二同步带轮设置在第一支撑长板另一侧下方,且所述第二同步带轮与所述第一同步带轮通过所述第一同步带转动连接,所述第一同步带的夹持侧超出所述第一支撑长板内侧,所述第一支撑长板凹槽下方固定连接有第一压板。

8.本实用新型优选地技术方案在于,所述第二输送器包括第二支撑长板、第二电机、第二同步带、第三同步带轮以及第四同步带轮,所述第二电机固定连接在所述第二支撑长板一侧上表面,且所述第二电机输出端与设置在所述第二支撑长板下方的第三同步带轮连接,所述第三同步带轮设置在所述第二支撑长板另一侧下方,且所述第三同步带轮与所述第四同步带轮通过所述第二同步带转动连接,所述第二同步带的夹持侧超出所述第二支撑长板内侧,所述第二支撑长板凹槽下方固定连接有第二压板。

9.本实用新型优选地技术方案在于,所述夹持输送机构设置有夹紧调节器,所述夹紧调节器的底板固定连接在支架的上端面,所述夹紧调节器的第一连接板上端与所述第一输送器的第一支撑长板的底部固定连接,所述夹紧调节器的第二连接板上端与所述第二输送器的第二支撑长板底部固定连接。

10.本实用新型优选地技术方案在于,所述夹紧调节器包括第一滑块组、第二滑块组、导轨组、第一丝杆、第二丝杆、手摇、第一支撑板、第二支撑板,所述底板上表面中轴线两端分别对称固定连接有第一固定块、第二固定块,所述第一固定块与所述第一丝杆转动连接,所述第二固定块与所述第二丝杆转动连接,所述第一丝杆一端与所述第一固定块外的手摇固定连接,所述第一丝杆一端与所述第二丝杆一端通过传动件固定连接,所述底板上表面中轴线两侧对称固定连接有所述导轨组,所述导轨组与所述第一滑块组及所述第二滑块组滑动连接,所述第一滑块组与所述第一连接板底部两侧容纳处固定连接,所述第一连接板底部凸出处的螺母部件与所述第一丝杆螺接,所述第一支撑板呈l状,所述第一支撑板短板处与所述第一滑块组固定连接,所述第一支撑板长板处与所述第一连接板侧面固定连接,所述第二滑块组与所述第二连接板底部两侧容纳处固定连接,所述第二连接板底部凸出处的螺母部件与所述第二丝杆螺接,所述第二支撑板呈l状,所述第二支撑板短板处与所述第二滑块组固定连接,所述第二支撑板长板处与所述第二连接板侧面固定连接。

11.本实用新型优选地技术方案在于,所述一种上下一体贴标机还包括上出标系统,所述上出标系统设置在支架上方,所述上出标系统的底部与所述支架的上表面固定连接,所述上出标系统的可调出标口倾斜设置,所述可调出标口位于所述夹持输送机构的上方且靠近所述夹持输送机构,且所述可调出标口衔接于所述第一支撑长板与所述第二支撑长板之间的凹槽段。

12.本实用新型优选地技术方案在于,一种上下一体贴标机还包括下出标系统,所述下出标系统设置在所述支架内左侧,且所述下出标系统的底部与所述支架的后壁固定连接,所述下出标系统的可调出标口倾斜设置,所述可调出标口位于所述夹持输送机构的下方且靠近所述夹持输送机构,且所述可调出标口衔接于所述前段输送带与所述后段输送带之间的空隙段。

13.本实用新型优选地技术方案在于,所述前段输送带两侧上设置第一可调限位板组,所述第一可调限位板组的限位面分别与所述第一同步带的输送面及所述第二同步带的输送面位于同一平面。

14.本实用新型优选地技术方案在于,所述后段输送带两侧上设置第二可调限位板组,所述第二可调限位板组的限位面分别与所述第一同步带的输送面及所述第二同步带的输送面位于同一平面。

15.本实用新型的有益效果为:

16.本实用新型提供的上下一体贴标机,设置了可夹送难站立产品的夹持输送机构,上出标系统、下出标系统可对夹稳的产品上下双面出标、贴标。夹持输送机构中设置夹紧调节器,可手动调控其输送夹距,对于不同类型尺寸产品适应性强,且上下一体贴标机各机构结构简单、调控方便,可稳定高效完成产品上下两面贴标。

附图说明

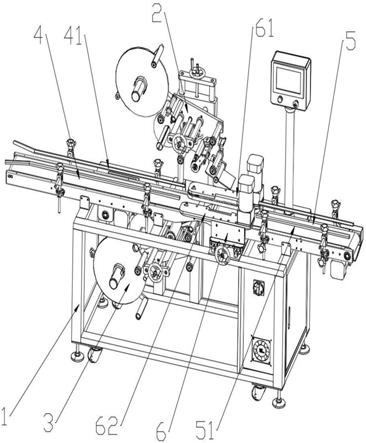

17.图1是本实用新型具体实施方式中提供的上下一体贴标机的结构图;

18.图2是本实用新型具体实施方式中提供的夹紧调节器结构图;

19.图3是本实用新型具体实施方式中提供的第一输送器的结构图;

20.图4是本实用新型具体实施方式中提供的第二输送器的结构图。

21.图中:

22.1、支架;2、上出标系统;3、下出标系统;4、前段输送带;5、后段输送带;6、夹持输送机构;61、夹紧调节器;62、第一输送器;63、第二输送器; 611、底板;612、第一连接板;613、第二连接板;614、第一滑块组;615、第二滑块组;616、导轨组;617、第一丝杆;618、第二丝杆;619、手摇;620、第一支撑板;621、第二支撑板;622、第一固定块;623、第二固定块;624、第一支撑长板;625、第一压板;626、第一电机;627、第一同步带;628、第一同步带轮;629、第二同步带轮;631、第二支撑长板;632、第二电机;633、第二同步带;634、第三同步带轮;635、第四同步带轮;636、第二压板。

具体实施方式

23.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

24.如图1、图2以及图3所示,本实施例中提供的一种上下贴标一体机,包括前段输送带4、后段输送带5及夹持输送机构6,前段输送带4的输出端与后段输送带5的输入端之间设置有用于衔接前段输送带4与后段输送带5的夹持输送机构6,夹持输送机构6包括对称分布的第一输送器62与第二输送器63,第一输送器62的输入端及第二输送器63的输入端均位于前段输送带4输出端的上方,第一输送器62的输出端及第二输送器63的输出端均位于后段输送带5 的输入端上方,可使产品在前段输送带4输出端接入第一输送器62与第二输送器63内的通道,被第一输送器62与第二输送器63夹紧同时同速向前输送,接入到后段输送带5输入端。上出标系统2设置在支架1上方,上出标系统2底部与支架1上表面固定连接,上出标系统2分为位置调整部分、放料部分、送料部分、出料部分及收料部分,出料部分的可调出标口可向产品上表面送标。上出标系统2的可调出标口倾斜设置,可调出标口位于夹持输送机构6的上方且靠近夹持输送机构6,且可调出标口衔接于第一支撑长板624与第二支撑长板 631之间的凹槽段,方便可调出标口移动调节,适应不同位置的产品出标黏贴,同时又不会碰压到夹持输送机构6,造成出标故障问题。下出标系统3设置在支架1内左侧,且下出标系统3底部与支架1后板固定连接,下出标系统3分为位置调整部分、放料部分、送料部分、出料部分及收料部分,出料部分的可调出标口可向产品下表面送标。下出标系统3的可调出标口倾斜设置,可调出标口位于夹持输送机构6的下方且靠近夹持输送机构6,且可调出标口衔接于前段输送带4与后段输送带5之间的空隙段,方便可调出标口移动调节,适应不同位置的产品出标黏贴,同时又不会碰压到前段输送带4与后段输送带5,造成出标故障问题。具体工作过程,产品经前段输送带4到达夹持输送机构6,产品被夹紧同时往前输送;在夹持输送机构6内被感应识别,上出标系统2、下出标系统3按设定时间同时或依次稳定出标;两标签前端分别粘到产品上下表面,并在产品的向前拉扯作用下完成上下两面贴标;产品贴标完成后,控制系统控制上出标系统2、下出标系统3停止动作,防止多贴、空贴。已贴标产品进入后段输送带5,夹持输送机构6内无产品感应,下一产品流入,重复上述工作过程,完成下一

产品贴标。

25.如图1、图2所示,夹持输送机构6设置有夹紧调节器61,夹紧调节器61 的底板611固定连接在支架1的上端面,夹紧调节器61的第一连接板612上端与第一输送器62的第一支撑长板624的底部固定连接,夹紧调节器61的第二连接板613上端与第二输送器63的第二支撑长板631底部固定连接,夹紧调节器61包括第一滑块组614、第二滑块组615、导轨组616、第一丝杆617、第二丝杆618、手摇619、第一支撑板620、第二支撑板621,底板611上表面中轴线两端分别对称固定连接有第一固定块622、第二固定块623,第一固定块622 与第一丝杆617转动连接,第二固定块623与第二丝杆618转动连接,第一丝杆617一端与第一固定块622外的手摇619固定连接,第一丝杆617一端与第二丝杆618一端通过传动件固定连接,底板611上表面中轴线两侧对称固定连接有导轨组616,导轨组616与第一滑块组614及第二滑块组615滑动连接,第一滑块组614与第一连接板612底部两侧容纳处固定连接,第一连接板612底部凸出处的螺母部件与第一丝杆617螺接,第一支撑板620呈l状,第一支撑板620短板处与第一滑块组614固定连接,第一支撑板620长板处与第一连接板612侧面固定连接,第二滑块组615与第二连接板613底部两侧容纳处固定连接,第二连接板613底部凸出处的螺母部件与第二丝杆618螺接,第二支撑板621呈l状,第二支撑板621短板处与第二滑块组615固定连接,第二支撑板621长板处与第二连接板613侧面固定连接。手摇619控制第一丝杆617转动同时通过传动件带动第二丝杆618同向转动,第一丝杆617一端与第二丝杆 618安装螺旋旋向相反,第一连接板612上的第一输送器62与第二连接板613 上的第二输送器63相向移动,第一输送器62与第二输送器63之间靠近、远离可调节两者之间的夹紧距离,以适应不同尺寸产品的夹持。

26.如图3所示,第一输送器62包括第一支撑长板624、第一电机626、第一同步带627、第一同步带轮628以及第二同步带轮629,第一电机626固定连接在第一支撑长板624一侧上表面,且第一电机626输出端与设置在第一支撑长板624下方的第一同步带轮628连接,第二同步带轮629设置在第一支撑长板 624另一侧下方,且第二同步带轮629与第一同步带轮628通过第一同步带627 转动连接,第一支撑长板624凹槽下方固定连接有第一压板625,使第一同步带 627得到足够支撑,确保其输送面侧能压住、夹稳产品左侧边。第二输送器63 包括第二支撑长板631、第二电机632、第二同步带633、第三同步带轮634以及第四同步带轮635,第二电机632固定连接在第二支撑长板631一侧上表面,且第二电机632输出端与设置在第二支撑长板631下方的第三同步带轮634连接,第三同步带轮634设置在第二支撑长板631另一侧下方,且第三同步带轮 634与第四同步带轮635通过第二同步带633转动连接,第二支撑长板631凹槽下方固定连接有第二压板636,使第二同步带633得到足够支撑,确保其输送面侧能压住、夹稳产品右侧边。优选的,为确保产品左右侧能被第一同步带627、第二同步带633夹住,不被第一支撑长板624、第二支撑长板631卡住不前,第一同步带627的夹持侧超出第一支撑长板624内侧,第二同步带633的夹持侧超出第二支撑长板631内侧。第一电机626驱动传动第一同步带627,第二电机 632驱动传动第二同步带633,第一同步带627与第二同步带633夹住产品左右侧边,同时第一电机626与第二电机632反向旋转输出,第一同步带627与第二同步带633在夹持输送侧同速、同向移动,使产品在第一输送器62与第二输送器63之间的通道上稳定向前输送。

27.优选的,为方便产品流畅地流入夹持输送机构6,不造成卡塞现象,前段输送带4两

侧上设置第一可调限位板组41,第一可调限位板组41的限位面分别与第一同步带627的输送面及第二同步带633的输送面位于同一平面。

28.优选的,为方便产品流畅地流出夹持输送机构6,不造成卡塞现象,后段输送带5两侧上设置第二可调限位板组51,第二可调限位板组51的限位面分别与第一同步带627的输送面及第二同步带633的输送面位于同一平面。

29.本实用新型是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本实用新型不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1