一种粉末收集罐的制作方法

1.本实用新型涉及粉末冶金技术领域,更具体的是涉及一种粉末收集罐。

背景技术:

2.在粉末冶金领域中,特别是涉及到航空航天、汽车以及医疗等高端产品,需要对原材料金属粉末的粉末质量进行严格控制,以保证粉末冶金产品的物理性能。目前粉末质量控制发展趋势,对粉末中夹杂物含量的控制日趋严格,收集粉罐作为粉末的容器,直接接触粉末,其内部洁净程度直接影响粉末中夹杂物含量,在粉末生产过程中,初期收集的粉末温度较高,约为1000℃,为避免粉末氧化,需快速将粉末冷却到300℃以下,所以,粉罐内部冷却能力对粉末的质量有着直接的影响,并且冷却效率也直接决定粉末生产效率。生产后的粉末会暂时储存在粉罐中,因此生产之后粉罐的内部环境对粉末质量有着一定影响,粉末长时间与空气接触会使得粉末氧含量上升、粉末受潮,影响粉末质量。因此,生产高端金属粉末,不仅需要对收集粉罐内部做全面清理及清洁度检测,还需要其具有较高的水冷能力,特定的储存环境。又因收集粉罐内的粉末需流通到下一工序,对其转运能力以及粉末转移也有一定的要求。

3.目前所采用的金属粉末收集粉罐大多为锥形结构,水冷装置在粉罐外壁,或是在粉末罐内部加入水冷管道,与粉末接触面积小,冷却效率低,并且通常将粉罐制作成一个整体,仅留一处粉末收集口作为粉末进出通道,未考虑粉罐清理。由于粉末收集口较小,加之粉罐为锥形,内部含有清理死角,无法对内部进行彻底清洗甚至无法进行清洗。同时,清洁度检测也较为困难,无法对粉罐内部进行全面检测。而又因水冷层冷却能力不足,刚制备完的高温粉末在粉罐内容易产生氧化或结块,严重影响粉末质量,最终影响粉末冶金产品性能。制粉生产之后,粉末存于收集装置,需流转到下一生产工序,此时粉末存于收集粉罐使其重量增加,这使得粉罐的转运以及粉末的转移十分不便,影响生产效率。

技术实现要素:

4.本实用新型的目的是在于解决上述技术问题。

5.针对上述技术问题,本实用新型提出了一种粉末收集罐,包括:

6.上罐体,所述上罐体具有设置于上端的收集口、设置于下端边缘的第一法兰、以及第一冷却组件;

7.下罐体,所述下罐体具有设置于上端边缘的第二法兰、以及第二冷却组件;

8.所述上罐体与所述下罐体之间通过所述第一法兰、第二法兰进行连接。

9.优选的,所述第一冷却组件包括设置于所述上罐体上的第一水冷层、第一水口、以及第二水口,所述第一水冷层与所述上罐体的形状相适应。

10.优选的,所述第二冷却组件包括设置于所述下罐体上的第二水冷层、第三水口、以及第四水口,所述第二水冷层与所述上罐体的形状相适应。

11.优选的,所述上罐体的内腔为锥形结构。

12.优选的,所述下罐体的内腔为圆柱形结构,所述下罐体的底部为向收集口方向突出的锥形结构。

13.优选的,所述下罐体的内腔与底部的转角位置为倒圆或倒角结构。

14.优选的,所述第一法兰、第二法兰之间还设置有密封圈。

15.优选的,所述下罐体底部设置有万向轮。

16.优选的,所述下罐体还设置有吊装杆。

17.优选的,所述上罐体设置有气孔以及设置于所述气孔上的密封阀门。

18.与现有技术相比,本实用新型至少具有以下有益效果:通过将粉末收集罐设置成上罐体、下罐体结构,并通过法兰进行连接,使得粉末收集罐清洗或出粉时可以将上下罐体进行拆卸,更便于对收集罐内部各个区域(包括清理死角)进行全面的清洗,同时可以更方便的出粉。另一方面,粉罐底部采用锥形结构,更有利于增大粉末与水冷层的接触面积,提高冷却效率。

附图说明

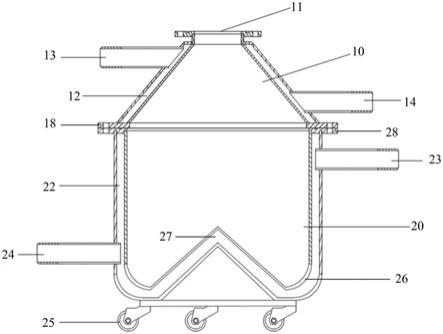

19.图1为本实用新型实施例收集罐的结构示意图。

20.图2为本实用新型实施例收集罐结构分解示意图。

21.图3为本实用新型实施例收集罐的俯视图。

具体实施方式

22.下面结合附图和实施例对本实用新型做进一步说明。

23.如图1所示,本实用新型提供一种粉末收集罐,包括:上罐体10和下罐体20;其中,上罐体10具有设置于上端的收集口11、设置于下端边缘的第一法兰18、以及第一冷却组件;下罐体20具有设置于上端边缘的第二法兰28、以及第二冷却组件;所述上罐体10与所述下罐体20之间通过所述第一法兰18、第二法兰28进行连接。通过将粉末收集罐设置成上罐体10、下罐体20的结构,并通过法兰进行连接,使得粉末收集罐清洗或出粉时可以将上下罐体进行拆卸,更便于对收集罐内部各个区域(包括清理死角)进行全面的清洗,同时可以更方便的出粉。

24.进一步的,本实施例中,粉末收集罐采用水冷结构对粉末进行冷却,具体的,设置于上罐体10的第一冷却组件包括设置于所述上罐体上的第一水冷层12、第一水口13、以及第二水口14,所述第一水冷层12与所述上罐体10的形状相适应,进而可以提供最大面积的冷却面。

25.进一步的,所述第二冷却组件包括设置于所述下罐体20上的第二水冷层22、第三水口23、以及第四水口24,所述第二水冷层22与所述下罐体的形状相适应。

26.在本实施例中,所述上罐体10的内腔为锥形结构,这样有利于粉末的出粉,且更利于与粉末进行接触实现冷却。

27.本实施例中,所述下罐体20的内腔为圆柱形结构,所述下罐体20的底部为向收集口方向突出的锥形结构27。内腔为圆柱型结构,底部为锥形结构,使得下罐体20的第二水冷层22与粉末接触的面积更大,从而可以提高冷却效率。

28.进一步的,所述下罐体20的内腔与底部的转角位置26为倒圆或倒角结构,这也避

免了难以清洗的、锐角或死角结构,使得清洗更方便、更全面。

29.进一步的,所述第一法兰18、第二法兰28之间还设置有密封圈(图中未示出),密封圈可以提高上罐体10与下罐体20之间的结合密封性能。

30.进一步的,所述下罐体20底部设置有万向轮25,提高了收集罐的转运能力。

31.本实施例中,所述下罐体20还设置有吊装杆29,使得收集罐可以通过吊装进行转运,提高了转运能力。

32.本实施例中,所述上罐体10设置有气孔15以及设置于所述气孔15上的密封阀门(未标示),通过气孔15及密封阀门可以对收集罐内部进行抽真空或充气操作。

33.本实施例收集罐组装时,先将上罐体10、下罐体20通过第一法兰18、第二法兰28进行连接,第一法兰18、第二法兰28间加入密封圈,并采用螺栓固定,保证密封性;利用收集罐外壁水冷层对粉末进行冷却,粉罐底部锥形结构27可以增大粉末与水冷层接触面积,提高冷却效率。生产时,第一水口13接外部冷却水进水,第四水口24接冷却水出水,第二水口14、第三水口23采用快接软管相连接,仅需1组进出水管路即可保证收集罐整体冷却;然后将粉末收集口11与金属粉末制备设备相连接,进行粉末收集。

34.粉末转运时,直接利用底部万向轮25,无需其他转运或起重设备;粉末转移时,利用吊装杆将粉罐吊起后翻转,将粉末转移到其他收集容器内。

35.清理时,先将法兰固定螺栓拆除,取下密封圈,对收集罐上下部分别使用洁净的水或酒精进行清理,清理后可对粉罐内部清洁度进行全面检测,检测合格后可重新组装使用。

36.粉末储存时,可通过两个气孔对收集罐内部进行抽真空或充惰性气体操作,降低粉末的氧增量,防止粉末受潮。

37.上述实施例仅用于说明本实用新型的具体实施方式。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,都应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1