一种粮仓均匀分料溜槽结构及筒仓结构的制作方法

1.本实用新型涉及粮仓技术领域,具体涉及一种粮仓均匀分料溜槽结构及筒仓结构。

背景技术:

2.随着社会进步,现在所有在建粮仓的规模越来越大。筒仓式粮仓都采用中心点给料方式,在粮仓入粮过程中,会在粮仓中形成单个或多个高差较大的圆锥形形粮堆,在入粮工作基本完成后还需要对粮食面进行平整。由于筒仓式粮仓内悬挂了粮食测温、测湿等多种监控电子设备,所以平仓工作都是纯人工作业,不仅平仓效率低、劳动强度大、平仓成本高,而且平仓质量难以保证,特别是对于高度差较大的圆锥形粮食堆,人工平仓危险系数高,时有人员伤亡事故发生,所以需要开发布料均匀、布料点多的入仓装置。

3.通过专利技术检索发现多种粮仓入料装置:

4.第一种:粮仓入粮布料器(专利号201520331298.4)通过安装在粮仓入口的分配器和导流管形成多点布料;

5.第二种:一种自动旋转式粮仓进料多点布料装置(专利号:201721276525.x)通过旋转料槽解决了物料分级问题,通过长短u型槽上开孔形成沿筒仓半径方向的多点不均匀布料;

6.第三种:在入粮器下设置多个溜槽,设置成24个溜槽,每个溜槽的落料基本一致,其中从筒仓顶部垂下的是测温、测湿的电线。

7.上述几种方法存在如下缺陷:

8.①

第一种多次分级,布料系统占用的高度空间比较高,影响粮仓的有效容积;

9.②

第一种每次分级为成倍增长,考虑高度影响到5级落料才32个落料点,落料点数量少;

10.③

第一种落料多次改变落料方向,落料管磨损严重,更换周期短;

11.④

第二、三种落料布料点多,但布料不均匀,存在筒仓中心位置的多,筒仓壁位置少的现象。

技术实现要素:

12.本实用新型提出了一种粮仓均匀分料溜槽结构及筒仓结构,利用该溜槽结构及溜槽布置方法,实现落料点在筒仓内均匀分布,落料点数量远大于目前国内外的同行。实现落料点落料量基本一致,进而实现平仓量远少于目前状态;在现有基础上改造,将24个落料点变成72+1个,节约平仓量85%以上(可以通过计算得出)。

13.为达到上述目的,本实用新型采用如下技术方案:

14.一种粮仓均匀分料溜槽结构,包括主溜槽5、分溜槽6、导流板7、落料口挡板8、落料口10,

15.其中,所述主溜槽5设一个落料口10、两个导流板7和一个落料口挡板8;

16.在所述主溜槽5的末端两侧对称布置分溜槽6,两个分溜槽6形成的夹角约45

°

;所述分溜槽6的宽度是所述主溜槽5的1/3,所述分溜槽高度与所述主溜槽5相同;

17.所述分溜槽6末端同样设有落料口10和落料口挡板8;

18.所述的主溜槽5由钢板制作而成,制作成u型,在所述主溜槽5的末端设导流板7、落料口10和落料口挡板8;导流板7将所述主溜槽5的宽度方向均匀分成三等分,使来料按照三等分原则分流到主溜槽5 和两个分溜槽6;

19.所述的分溜槽6同样制作成u型。

20.本实用新型还提供了一种筒仓结构,包括布置在筒仓中心的锥形布料器和长分料溜槽、短分料溜槽,其中,所述长分料溜槽、短分料溜槽均采用上述的粮仓均匀分料溜槽结构,所述锥形布料器锥度远大于物料的自流角,设置成35~45

°

角;所述长分料溜槽和所述短分料溜槽均沿圆周均匀分布;所述长分料溜槽的数量为所述短分料溜槽的2倍,形成每两个长分料溜槽与一个分料溜槽的组合,布置在所述筒仓内的所述长分料溜槽、短分料溜槽的溜槽总数量为3的整倍数,

21.以所述筒仓所储存的粮食的最大自流角为准,设置所述长分料溜槽的倾斜角度为26~35

°

,所述短分料溜槽的倾斜角度比长分料溜槽的倾斜角度大5

°

设置,以使得所述短分料溜槽末端落料口基本与所述长分料溜槽中心重合;

22.所述锥形布料器与所述长分料溜槽、短粉料溜槽无缝连接。

23.进一步地,在所述布料器的中心开孔形成中心落料,所述筒仓设计为4级落料和1个中心落料,各级落料沿筒仓半径方向去除所述锥形布料器的半径后,在半径上形成4等分的均匀分布。

24.优选地,所述溜槽总数量可以为24根、27根、30根、33根、36根、39根、42根、45根或48根等。

25.通过本实用新型可以取得如下有益效果:该新的溜槽和溜槽布置方法的设计,与现有技术相比,其存在以下优点:

26.1、重力式布料,不需要机械操作;

27.2、布料点多,平仓工作量可减少85%以上;

28.3、布料均匀,每个布料点布料量基本一致;

29.4、解决了物料分离的问题,对保障粮食熏蒸、储存都有利;

30.5、布置紧凑,不影响筒仓有效容积。

附图说明

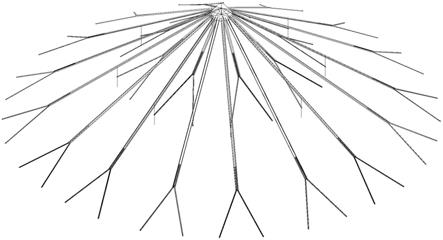

31.图1分料溜槽布置立体图;

32.图2分料溜槽平面布置图;

33.图3筒仓横断面布置图;

34.图4锥形布料器;

35.图5分料溜槽总图;

36.图6是图5中a部分的放大示意图;

37.图7筒仓内落料点分布图;

38.图中序号:1—锥形布料器,2—筒仓顶部,3—筒仓壁,4—分料溜槽,

39.4.1—长分料溜槽,4.2—短分料溜槽,5—主溜槽,6—分溜槽,

40.7—导流板,8—落料口挡板,9—中心落料孔,10—落料口。

具体实施方式

41.为了使本实用新型要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本新型。

42.参照附图2

‑

7,本实用新型通过分料溜槽的设计将一个溜槽对应一个落料点,改成三个落料点,解决了现有技术中一个溜槽只有一个落料点的问题。具体技术方案如下:

43.一种粮仓均匀分料溜槽结构,包括主溜槽5、分溜槽6、导流板7、落料口挡板8、落料口10组成,其中主溜槽5上设一个落料口10、两个导流板7和一个落料口挡板8;在主溜槽5两侧对称布置分溜槽6,分溜槽6末端设有落料口10和落料口挡板8。

44.所述的主溜槽5由钢板制作而成,制作成u型,在主溜槽5的末端设导流板7、落料口10和落料口挡板8,;导流板7将主溜槽5内均匀分成三等分,使来料按照三等分原则分流到主溜槽和两个分溜槽。

45.所述的分溜槽6同样制作成u型,分溜槽的宽度是主溜槽的1/3、高度相同;在主溜槽5末端对称布置,两个分溜槽6形成的夹角约45

°

,分溜槽6末端设有落料口10。

46.本新型还提供一种筒仓结构,将分料溜槽按照长短不一均匀布置在粮仓顶部,使每个分料溜槽覆盖的范围基本相等,实现分料溜槽的均匀布料;同时在锥形布料器中心设一落料孔,实现了中心布料。分料溜槽的布置方法如下:

47.本新型由布置在筒仓中心的锥形布料器、长分料溜槽、短分料溜槽组成。其中锥形布料器锥度远大于物料的自流角,设置成35~45

°

角。若是第三种状况的粮仓,可以借助原有的布料器,在原布料器中心开孔形成中心落料。

48.本新型中长分料溜槽的数量为短分料溜槽的2倍,沿圆周均匀分布;短分料溜槽也是沿圆周均匀分布。最终形成两个长分料溜槽与一个分料溜槽的组合。布置在粮仓内的溜槽数量为3的倍数,如可设成24根、 27根、30根、33根、36根、39根、42根、45根、48根等。

49.本新型中长分料溜槽的倾斜角度为26~35

°

(以该粮仓所储存的粮食的最大自流角为准),短分料溜槽的倾斜角度比长分料溜槽的倾斜角度大5

°

设置,目的是为了短分料溜槽末端落料口基本与长分料溜槽中心重合。

50.本新型中共分成了4级落料和1个中心落料,各级落料沿粮仓半径方向去除锥形布料器的半径后,在半径上形成4等分的均匀分布。

51.本新型锥形布料器与分料溜槽无缝连接。

52.以上所述仅为本发明的较佳实施例而已,并不用以限制本新型,凡在本新型的精神和原则之内所做的任何修改、等同替换和改进等,均包含在本新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1