一种模具立体仓库的制作方法

1.本实用新型涉及模具/工装的立体存储技术领域,特别是涉及一种模具立体仓库。

背景技术:

2.目前,现有制造业、汽车行业、家电行业、等机械加工领域,越来越多的采用压机等冲压机械,用以提高生产效率,降低废品率,因此模具/工装大量被采用,大量的模具/需要管理及存储,现在常规的存储管理方式一般都是采用天车吊装、叉车搬运把模具放在模具架上或者地面;而此类换模方式占用了大量的人力、物力及时间,并且不能完全保证模具吊装时的安全及质量。另外,现在的立体仓储系统能适用质量范围不超过500千克模具,对于质量大上吨或者几吨十几吨的的模具自动取用存放问题,亟需解决方案。

技术实现要素:

3.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种承载负荷大和稳定可靠的模具立体仓库。

4.为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种模具立体仓库,包括重载双立柱双轨堆垛机以及对称设置在所述重载双立柱双轨堆垛机两侧的货架,所述货架包括若干立柱以及与所述立柱连接的横梁和用于承载模具的枕木梁,两侧所述货架之间设置有行走位置区域,所述行走位置区域的地面上铺装有与所述重载双立柱双轨堆垛机配合使用的双轨,两侧所述货架之间的所述行走位置区域内仅设置一个固定的模具送取位。

5.优选地,所述行走位置区域的宽度为800-1200mm。

6.优选地,所述行走位置区域的宽度为1000mm。

7.优选地,所述立柱为10-12mm厚的方管焊接形成。

8.优选地,所述枕木梁和所述横梁通过螺丝与所述立柱拼接,或者所述枕木梁和所述横梁与所述立柱焊接。

9.优选地,所述立柱上焊接有支撑牛腿。

10.优选地,所述立柱埋植于钢筋混凝土地面内。

11.优选地,所述重载双立柱双轨堆垛机的定位精度为

±

1mm。

12.本实用新型相对于现有技术取得了以下有益效果:

13.1、本实用新型提供的模具立体仓库中,采用在两侧货架之间设置重载双立柱双轨堆垛机的方式,有效利用空间,模具立体存放,减少占地面积;仓库作业全部实现机械化和自动化,自动调取和存储模具,一方面能大大节省人力,减少劳动力费用的支出,另一方面能大大提高作业效率;模具位集中,便于模具管理,有效的防止模具的丢失和损坏。

14.2、本实用新型提供的模具立体仓库中,采用在两侧货架之间的行走位置区域内仅设置一个固定的模具送取位的方式,使得整体货架设置一个固定的出入口,即定点送取位,所有的模具取用存放都通过堆垛机在这个定点取送位置进行存放或者取出,定点送取位可

以根据需求设置在整体货架的各个部位的工位,进而使得存取区域被完全保护,因此可控制进入和减少可能的操作和人员伤害,提高了可靠性。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

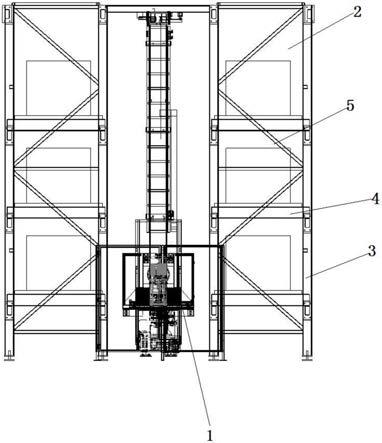

16.图1为本实用新型模具立体仓库的整体结构示意图;

17.图2为图1中重载双立柱双轨堆垛机的结构示意图;

18.其中,1、重载双立柱双轨堆垛机;2、货架;3、立柱;4、横梁;5、支撑牛腿;6、双轨;7、主体结构;8、升降机构;9、升降台。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种承载负荷大和稳定可靠的模具立体仓库。

21.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

22.如图1-2所示,本实用新型提供一种模具立体仓库,包括重载双立柱双轨堆垛机1以及对称设置在重载双立柱双轨堆垛机1两侧的货架2,货架2包括若干立柱3以及与立柱3连接的横梁4和用于承载模具的枕木梁,两侧货架2之间设置有行走位置区域,行走位置区域的地面上铺装有与重载双立柱双轨堆垛机1配合使用的双轨6,两侧货架2之间的行走位置区域内仅设置一个固定的模具送取位。本实用新型中货架2采取两侧安放,两侧货架2之间的行走位置的地面上铺装双轨6,匹配上重载双轨堆垛机(最重可达10t),替代单轨的堆垛车,双轨6可以增强稳定性,双轨6堆垛车可以实现模具在三轴方向移动(xyz)货架2整体可设置成直列双排存取放模具,也可以根据需求设置成弯曲或者有90度拐角的非直列的双排排列;即采用在两侧货架2之间设置重载双立柱双轨堆垛机1的方式,有效利用空间,模具立体存放,减少占地面积;仓库作业全部实现机械化和自动化,自动调取和存储模具,一方面能大大节省人力,减少劳动力费用的支出,另一方面能大大提高作业效率;模具位集中,便于模具管理,有效的防止模具的丢失和损坏;重载双立柱双轨堆垛机1包括主体结构7、升降机构8、升降台9;采用在两侧货架2之间的行走位置区域内仅设置一个固定的模具送取位的方式,使得整体货架2设置一个固定的出入口,即定点送取位,所有的模具取用存放都通过堆垛机在这个定点取送位置进行存放或者取出,定点送取位可以根据需求设置在整体货架2的各个部位的工位,进而使得存取区域被完全保护,因此可控制进入和减少可能的操作和人员伤害,提高了可靠性。

23.为了保证重载双立柱双轨堆垛机1具备足够的活动区域,同时保证两侧货架2的紧凑度,本实用新型中行走位置区域的宽度为800-1200mm。作为一种优选地的实施方式,行走位置区域的宽度为1000mm。

24.为了保证立柱3的结构强度,本实用新型中立柱3为10-12mm厚的方管焊接形成;具体的,立柱3和横梁4采用加粗加厚的钢材,一般用10-12mm的方管,重复的动载、静载不变形,普通的货架2只能承载不超过500千克的模具,改进后可以承重1吨以上甚至十几吨的的模具。

25.本实用新型中枕木梁和横梁4通过螺丝与立柱3拼接,或者枕木梁和横梁4与立柱3焊接,形成焊接横梁4式货架2,适用于重载的货物存放,成本较高。

26.本实用新型中立柱3上焊接有支撑牛腿5,形成焊接牛腿式货架2,其具有较大的承载性及稳定性,适用于较重的货物存放,成本较焊接横梁4式货架2低。

27.为了保证连接稳定性,本实用新型中立柱3埋植于钢筋混凝土地面内。

28.为了实现定位精度高的技术效果,本实用新型中重载双立柱双轨堆垛机1的定位精度为

±

1mm,具体的,由于模具立库的节拍要求相比物流产品库低,但模具库往往都需与输送线、agv、换模台车等配合进行自动换模,所以模具立库堆垛机的定位精度要求很高,一般在

±

1mm,常规堆垛机的定位精度一般在

±

3mm。

29.本实用新型中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1