撕膜装置的制作方法

1.本实用新型涉及机械设备技术领域,尤其涉及一种撕膜装置。

背景技术:

2.手机在生产组装过程中会经过多次运输,而手机摄像头的内腔和面多是玻璃材质,在运输过程中容易造成碰划伤或者粘上脏污,因此在摄像头内腔和bg面分别都贴有相应的保护膜。而在手机前段组装完成前,会将这些保护膜撕掉,以便于手机各项性能的检测。

3.传统撕保护膜的工序大多由人工完成所有动作,流水线作业速度快,动作单调,操作人员极易疲劳,劳动强度大,人力成本高,而且容易漏撕。

技术实现要素:

4.有鉴于此,有必要提供一种能够实现自动、高效撕膜的撕膜装置。

5.本实用新型提供了一种撕膜装置,包括机台、供料模块及设置于所述机台上方的移载模块,所述撕膜装置还包括设置于所述机台上的第一定位模块、翻转模块、第二定位模块以及撕膜模块,所述翻转模块位于所述第一定位模块和所述第二定位模块之间,用于在所述第一定位模块和所述第二定位模块之间转移并翻转工件,所述移载模块位于所述第一定位模块、所述翻转模块以及所述第二定位模块的上方,所述撕膜模块设置于所述移载模块上并在所述移载模块带动下在所述第一定位模块、所述翻转模块以及所述第二定位模块上方移动。

6.所述撕膜模块包括第一撕膜组件和第二撕膜组件,所述第一撕膜组件用于撕掉所述工件的第一膜,所述第二撕膜组件用于撕掉所述工件的第二膜。

7.本技术实施方式中,所述撕膜模块还包括设置于所述移载模块上的竖板、设置于所述竖板上的第一升降机构、设置于所述第一升降机构上的第一横板以及设置于所述竖板上的第二升降机构,所述第一撕膜组件设置于所述第一横板上,所述第二撕膜组件设置于所述第二升降机构上。

8.本技术实施方式中,所述第一撕膜组件包括设置于所述第一横板上的撕膜驱动机构、设置在撕膜驱动机构输出端的撕膜板、设置于所述撕膜板上的至少一真空吸附头及连通所有所述真空吸附头的真空装置,所述撕膜驱动机构用于驱动所述撕膜板以及其上的所述真空吸附头升降以靠近或远离所述工件,所述真空装置用于驱动所述真空吸附头吸附并撕除所述工件的所述第一膜。

9.本技术实施方式中,所述第二撕膜组件包括设置于所述第二升降机构上的第二横板、设置于所述第二横板上的至少一撕膜固定块、设置于每一所述撕膜固定块上的撕膜转轴及转动设置于每一所述撕膜转轴上的撕膜滚轮,所述撕膜滚轮上设置有胶粘层,所述第二升降机构用于带动所述第二撕膜组件上下移动实现粘膜,所述移载模块用于带动所述第二撕膜组件水平移动实现撕膜。

10.本技术实施方式中,所述第二撕膜组件还包括设置于所述第二横板上的挡片驱动机构以及设置在所述挡片驱动机构输出端的连接板,所述连接板上设置有挡片,所述挡片上设置有与所述撕膜滚轮一一对应的挡块,所述挡块上设置有与所述撕膜滚轮形状相适应的挡槽,所述挡片驱动机构驱动所述连接板带动所述挡片和所有所述挡块远离或朝向所述撕膜滚轮移动,以使所述挡槽远离或抵压所述撕膜滚轮以允许或限制所述撕膜滚轮的转动。

11.本技术实施方式中,所述撕膜模块还包括吸附组件,所述吸附组件包括设置于所述第一横板远离所述第一升降机构一端的吸附板、设置于所述吸附板上的至少一第一吸盘,所述吸附组件通过所述第一吸盘吸附和固定所述工件。

12.本技术实施方式中,所述第一定位模块上还设置有防堵杆,所述防堵杆用于伸入所述真空吸附头内对所述真空吸附头进行疏通。

13.本技术实施方式中,所述第一定位模块包括第一固定板、设置于所述第一固定板上的至少一定位组件,所述定位组件包括活动设置在所述第一固定板相邻两侧边的两活动挡板、设置于所述第一固定板另相邻两侧边的两固定挡板以及第一驱动机构,两所述活动挡板和两所述固定挡板围设形成一固定位,第一驱动机构用于驱动两所述活动挡板分别朝向相对应的固定挡板移动以固定和定位所述工件。

14.本技术实施方式中,所述翻转模块包括翻转驱动机构、第一固定座、分别旋转设置于所述翻转驱动机构和所述第一固定座上的两第一旋转臂、两端连接两所述第一旋转臂的翻转板及设置于所述翻转板上的至少一第二吸盘,所述翻转板在所述翻转驱动机构的驱动下将所述第二吸盘吸附的工件翻转并置于所述第二定位模块上。

15.本技术实施方式中,所述第二定位模块包括第二固定板、设置于所述第二固定板上的至少一定位板、设置于所述定位板上的第三吸盘,所述第三吸盘用于吸附所述工件。

16.本技术实施方式中,所述第二定位模块还包括设置于所述第二固定板上的定位滑轨、设置于所述定位滑轨上的转动板、设置于所述第二固定板上的第二驱动机构及设置于所述定位座上的定位轴,所述定位板转动设置于所述定位轴上,所述转动板对应每个所述定位板的位置设置有沿垂直所述定位滑轨的移动方向延伸的腰型孔,所述定位板设置有与所述腰型孔宽度适应的导向柱,所述导向柱用于在所述腰型孔内滑动,所述第二驱动机构带动所述转动板沿所述定位滑轨移动,进而通过所述腰型孔和所述导向柱的相对移动带动所有所述定位板绕相应所述定位轴转动。

17.本技术实施方式中,所述撕膜装置还包括抛膜模块,所述抛膜模块包括第二固定座、与所述第二固定座相对设置的抛膜驱动机构,所述抛膜驱动机构和所述第二固定座均旋转设置有一第二旋转臂,两所述第二旋转臂之间设置有夹爪固定板,所述夹爪固定板设置有至少一夹爪气缸,每一所述夹爪气缸设置有夹爪,所述夹爪气缸用于驱动所述夹爪打开或闭合以松开或夹取所述第二膜,所述抛膜驱动机构用于驱动两所述第二旋转臂带动所述夹爪固定板转动进而带动所述夹爪转动以将夹取的所述第二膜抛弃。

18.本技术实施方式中,所述移载模块包括架设于所述机台上方的横梁、设置于所述横梁上的移载滑轨、设置于所述移载滑轨上的滑块以及移载驱动机构,所述撕膜模块设置于所述滑块上,所述移载驱动机构用于驱动所述滑块带动所述撕膜模块沿所述移载滑轨移动。

19.相较于现有技术,本实用新型采用自动化撕膜模块,同时配合翻转模块,能够实现自动撕除工件正反两面的保护膜,撕膜效率高,有效降低了人力成本。

附图说明

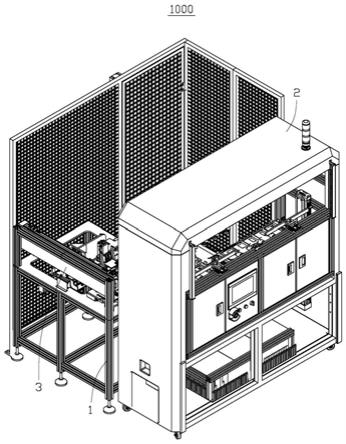

20.图1是本实用新型一实施方式提供的撕膜装置的正面结构示意图。

21.图2是本实用新型一实施方式提供的撕膜装置的背面结构示意图。

22.图3是本实用新型一实施方式提供的移载模块和撕膜模块的结构示意图。

23.图4是本实用新型一实施方式提供的第一撕膜组件和吸附组件的结构示意图。

24.图5是本实用新型一实施方式提供的第二撕膜组件的结构示意图。

25.图6是本实用新型一实施方式提供的第一定位模块的结构示意图。

26.图7是本实用新型一实施方式提供的翻转模块的结构示意图。

27.图8是本实用新型一实施方式提供的第二定位模块的结构示意图。

28.图9是本实用新型一实施方式提供的抛膜模块的结构示意图。

29.图10是本实用新型一实施方式提供的供料模块的结构示意图。

30.图11是本实用新型一实施方式提供的机械手模块的结构示意图。

31.主要元件符号说明

32.33.[0034][0035]

如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

[0036]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0037]

需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

[0038]

以下所描述的系统实施方式仅仅是示意性的,所述模块或电路的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式。此外,显然“包括”一词不排除其他单元或步骤,单数不排除复数。系统权利要求中陈述的多个单元或装置也可以由同一个单元或装置通过软件或者硬件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

[0039]

除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

[0040]

请参阅图1

‑

2,为本实用新型实施例提供的一种撕膜装置1000,包括机台1、供料模块2、设置于所述机台1上方的移载模块3、第一定位模块4、翻转模块5、第二定位模块7以及撕膜模块6。所述第一定位模块4、所述翻转模块5、所述第二定位模块6以及所述撕膜模块7均设置于所述机台1上。所述翻转模块5位于所述第一定位模块4和所述第二定位模块6之间,用于在所述第一定位模块4和所述第二定位模块6之间转移并翻转工件。所述移载模块7可移动地位于所述第一定位模块4、所述翻转模块5以及所述第二定位模块6的上方。所述撕膜模块7设置于所述移载模块3上,用于在所述移载模块3带动下在所述第一定位模块4、所述翻转模块5以及所述第二定位模块6上方移动。

[0041]

请再次参阅图1,所述机台1大致为长条型框架结构,所述供料模块2设置于所述机台1的一端,与所述第一定位模块4相邻,能够方便将所述供料模块2上的工件转移到所述第一定位模块4上。

[0042]

请参阅图1

‑

2,结合参阅图10,所述供料模块2包括生料盘位21、熟料盘位22、料盘移载机构23以及机械手取放料位24。其中所述生料盘位21与所述熟料盘位22并排设置,所述料盘移载机构23位于所述生料盘位21、熟料盘位22的下方,用于在所述生料盘位21和所述熟料盘位22之间移载工件,所述机械手取放料位24位于所述熟料盘位22靠近所述机台1的一侧。请参阅图1

‑

2,结合参阅图11,本实施方式采用机械手模块10将位于所述机械手取放料位24处的最上层料盘上的待撕膜的工件移载至所述第一定位模块4上。具体地,操作员先将多个装载有待撕膜的工件的料盘叠放在生料盘位21,料盘移载机构23将所述多个装载有待撕膜工件的料盘移载至机械手取放料位24,待机械手模块10抓取机械手取放料位24最上层的料盘上的待撕膜工件放入第一定位模块4上固定。撕膜完成后,机械手模块10将撕膜

后的工件抓取放入机械手取放料位24的最上层料盘中,此时最上层的料盘中都是撕膜完成的工件,然后料盘移载机构23将多个料盘移载至熟料盘位22,熟料盘位22处的暂存夹爪动作,将最上层的料盘承载住,料盘移载机构23下降移动回机械手取放料位24,机械手模块10继续抓取机械手取放料位24最上层的料盘上的待撕膜工件进行撕膜,依次循环。

[0043]

所述机械手模块10包括旋转机械臂101、设置于所述旋转机械臂101上的机械手本体102及设置于所述机械手本体102上的至少一机械手103。

[0044]

本实施方式中,所述机械手103为五位机械手,可以同时吸取5片工件,具体采用真空吸附的方式吸取工件。

[0045]

请参阅图3,所述移载模块3包括架设于所述机台1上方的横梁31、设置于所述横梁31上的移载滑轨32、设置于所述移载滑轨32上的滑块33以及移载驱动机构34,所述撕膜模块6设置于所述滑块33上,所述移载驱动机构34用于驱动所述滑块33带动所述撕膜模块6沿所述移载滑轨32移动。

[0046]

请参阅图2,结合参阅图6,所述第一定位模块4包括第一固定板41、设置于所述第一固定板41上的至少一定位组件42,所述定位组件42包括设置于所述第一固定板41任意相邻两侧边的两活动挡板421、设置于所述第一固定板41另两侧边的两固定挡板422以及第一驱动机构423,两所述活动挡板421和两所述固定挡板422围设形成一固定位424,第一驱动机构423用于驱动两所述活动挡板421分别朝向相对应的固定挡板422移动以固定和定位工件。在一实施例中,第一驱动机构423包括横向驱动机构和纵向驱动机构,横向驱动机构用于驱动相邻两侧边的活动挡板421中横向移动的活动挡板421,纵向驱动机构用于驱动相邻两侧边的活动挡板421中纵向移动的活动挡板421。

[0047]

请参阅图2,结合参阅图3,所述撕膜模块6包括设置于所述滑块33上的竖板61、设置于所述竖板61靠近所述第一定位模块4一侧的第一升降机构62、设置于所述第一升降机构62上的第一横板63、设置于所述第一横板63上的第一撕膜组件64、设置于所述竖板61靠近所述第二定位模块7一侧的第二升降机构65以及设置于所述第二升降机构65上的第二撕膜组件66。所述第一升降机构62用于带动所述第一横板63以及所述第一撕膜组件64上下升降,所述第二升降机构65用于带动所述第二撕膜组件66上下升降。所述第一撕膜组件64用于撕掉工件的第一膜,所述第二撕膜组件66用于撕掉工件的第二膜。

[0048]

请参阅图3与图4,所述第一撕膜组件64包括设置于所述第一横板63上的撕膜驱动机构641、设置于所述撕膜驱动机构输出端的撕膜板642、设置于所述撕膜板642上的至少一真空吸附头643及连通所有所述真空吸附头643的真空装置(图未示)。所述撕膜驱动机构641位于所述第一横板63的上方,其输出端贯穿所述第一横板63,所述撕膜板642位于所述第一横板63的下方。所述撕膜驱动机构641用于驱动所述撕膜板642以及其上的真空吸附头643升降以靠近或远离工件的第一膜,所述真空装置用于驱动所述真空吸附头643吸附并撕除第一膜。

[0049]

请参阅图6,结合参阅图1与图4,所述撕膜装置1000还包括多个防堵杆9,所述防堵杆9设置于所述第一定位模块4的第一固定板41上,所述防堵杆9与所述真空吸附头643相对应设置,所述防堵杆9用于疏通所述真空吸附头643,防止撕掉的第一膜堵住管路,影响撕膜。

[0050]

请参阅图3与图5,所述第二撕膜组件66包括设置于所述第二升降机构65上的第二

横板661、设置于所述第二横板661上的至少一撕膜固定块662、设置于每一所述撕膜固定块上的撕膜转轴663及转动设置于每一所述撕膜转轴663上的撕膜滚轮664,所述撕膜滚轮664上设置有胶粘层(图未示),所述第二升降机构65用于带动所述第二撕膜组件66上下移动,所述撕膜滚轮664上的胶粘层用于粘住工件的第二膜,所述移载模块3带动所述第二撕膜组件66水平移动将第二膜从工件表面撕掉并粘附于所述撕膜滚轮664上的胶粘层上。

[0051]

本实施方式中,所述第二撕膜组件66还包括设置于所述第二横板661上的挡片驱动机构665、设置在所述挡片驱动机构665输出端的连接板666、设置于所述连接板666上的挡片667以及设置于所述挡片667上的多个挡块668,多个所述挡块668与多个所述撕膜滚轮664一一对应,所述挡块668上设置有与所述撕膜滚轮664形状相适应的挡槽669,所述挡槽669与所述撕膜滚轮664的曲率半径相同,所述挡片驱动机构665驱动所述连接板666带动所述挡片667和所有所述挡块668远离或朝向所述撕膜滚轮664移动,以使所述挡槽669远离或抵压所述撕膜滚轮664的表面以允许或限制撕膜滚轮664的转动。

[0052]

第二撕膜组件66在撕掉工件上的第二膜时,首先第二升降机构65带动第二横板661、撕膜固定块662、撕膜转轴663和撕膜滚轮664下降,使撕膜滚轮664胶粘层粘住第二膜,然后移载模块3带动所述第二撕膜组件66水平移动,进而带动撕膜滚轮664在工件表面滚动,以将第二膜的一部分从工件表面撕掉并缠绕于所述撕膜滚轮664上的胶粘层上。然后此时挡片667驱动机构665带动连接板666上的挡片667抵压所述撕膜滚轮664,使撕膜滚轮664无法转动,之后第二升降机构65带动第二横板661向上运动,进而带动撕膜滚轮664以及其上粘附的第二膜向上运动,以将第二膜完全从工件上撕掉。挡片667的作用是防止第二升降机构65带动第二横板661向上运动时第二膜带动撕膜滚轮664反向转动进而从撕膜滚轮664上脱落。

[0053]

请再次参阅图3与图4,所述撕膜模块6还包括一吸附组件67,所述吸附组件67包括设置于所述第一横板63远离所述第一升降机构62一端的吸附板671、设置于所述吸附板671上的至少一第一吸盘672,所述第一吸盘672与真空吸附装置(图未示)连通,通过所述第一吸盘672吸附和固定工件。所述吸附组件67在所述第一升降机构62的带动下可以按压住工件,配合所述第一撕膜组件64撕膜,保证所述第一撕膜组件64在吸附工件的第一膜时不会将工件带起。另外,所述吸附组件67还可以用于将工件从第一定位模块4转移到所述翻转模块5上,以翻转工件。

[0054]

请参阅图7,结合参阅图2,所述翻转模块5包括翻转驱动机构51、第一固定座52、分别旋转设置于所述翻转驱动机构51和所述第一固定座52上的两第一旋转臂53、两端分别连接两所述第一旋转臂53的翻转板54及设置于所述翻转板54上的至少一第二吸盘55,所述翻转板54在所述翻转驱动机构51的驱动下通过第二吸盘55将工件翻转并置于所述第二定位模块7上,以便于利用第一撕膜组件64撕掉工件的一个面的第一膜后,翻转模块5将工件翻转以撕掉位于另一面的第二膜。

[0055]

请参阅图8,结合参阅图2,所述第二定位模块7包括设置于所述机台1上的第二固定板71、设置于所述第二固定板71上的至少一定位板72、设置于所述定位板72上的第三吸盘73,第三吸盘73通过真空吸附将放置于所述第二定位模块7上的工件吸附固定。

[0056]

本实施方式中,所述第二定位模块7还包括设置于所述第二固定板71上的定位滑轨74、设置于所述定位滑轨74上的转动板75、设置于所述第二固定板71上的第二驱动机构

76及设置于所述第二固定板71上的定位轴77,所述定位板72转动设置于所述定位轴77上,所述转动板75对应每个所述定位板72的位置设置有沿垂直于所述定位滑轨74方向延伸的腰型孔78,所述定位板72设置有与所述腰型孔78宽度适应的导向柱79,所述导向柱79在所述腰型孔78内滑动,所述第二驱动机构76带动所述转动板75沿所述定位滑轨74移动,进而通过所述腰型孔78和导向柱79的相对移动带动所有所述定位板72绕相应所述定位轴77转动,实现将固定于所述第二定位模块7上的工件旋转一定角度。通过第二定位模块7带动固定于所述第二定位模块7上的工件旋转一定角度,可以使得第二撕膜组件66上的撕膜滚轮664下降时,正好粘附于第二膜的一角,而非粘附于第二膜的中央,如此便于将工件上的第二膜撕除。

[0057]

请参阅图9,结合参阅图1,所述撕膜装置1000还包括抛膜模块8,所述抛膜模块8包括第二固定座81、与所述第二固定座81相对设置的抛膜驱动机构82、分别旋转设置于所述第二固定座81和所述抛膜驱动机构82上的第二旋转臂83、连接两所述第二旋转臂83的夹爪固定板84、设置于所述夹爪固定板84上的多个夹爪气缸85以及设置于每一所述夹爪气缸85上的夹爪86。所述夹爪气缸85用于驱动所述夹爪86打开或闭合以松开或夹取从工件上撕下粘附于第二撕膜组件66上的第二膜,所述抛膜驱动机构82用于驱动两所述第二旋转臂83带动所述夹爪86转动以将夹取的第二膜抛入废膜回收盒(图未示)。

[0058]

具体撕膜过程为:操作员先将多个装载有待撕膜的工件的料盘叠放在生料盘位21,料盘移载机构23将所述多个装载有待撕膜工件的料盘移载至机械手取放料位24,待机械手模块10抓取机械手取放料位24最上层的料盘上的待撕膜工件放入第一定位模块4上固定,撕膜模块6上的第一撕膜组件64撕掉工件一个面上的第一膜,撕膜模块6上的吸附组件67将工件从第一定位模块4转移到所述翻转模块5上,通过翻转模块5将工件180

°

翻转放置于第二定位模块7上,撕膜模块6上的第二撕膜组件66撕掉工件另一个面上的第二膜,然后抛膜模块8将第二撕膜组件66撕下的第二膜抛入废膜回收盒内。机械手模块10将撕膜后的工件抓取放入机械手取放料位24的最上层料盘中,此时最上层的料盘中都是撕膜完成的工件,然后料盘移载机构23将多个料盘移载至熟料盘位22,熟料盘位22处的暂存夹爪动作,将最上层的料盘承载住,料盘移载机构23下降移动回机械手取放料位24,机械手模块10继续抓取机械手取放料位24最上层的料盘上的待撕膜工件进行撕膜,依次循环。

[0059]

相较于现有技术,本实用新型采用自动化撕膜模块,同时配合翻转模块,能够实现自动撕除工件正反两面的保护膜,撕膜效率高,有效降低了人力成本。

[0060]

另外,对于本领域的普通技术人员来说,可以根据本实用新型的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本实用新型权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1