一种成串宝塔管滑槽式自动下料定位机构的制作方法

1.本实用新型涉及一种宝塔管自动打标机,具体是涉及一种宝塔管自动打标机的成串宝塔管滑槽式自动下料定位机构,属于棉纺纺纱后流程非标机械技术领域。

背景技术:

2.纺纱厂的纺织工艺流程包括纺纱工艺和织造工艺两部分。其中纺纱一般有三道大工序:前纺、细纱、后纺。后纺工序又分为络筒、并线、倍捻。单纱完工的主要工序是:络筒。并线和倍捻后的纱线大多数也要进行络筒工序。络筒就是将纱线通过络筒机缠绕在宝塔管上,络筒的目的是改变纱线的卷装,增加纱线卷装的容纱量,络好纱的筒子形状和结构保证了后道工序的顺利退绕,提高后道工序的生产率。目前络筒所用的基础筒子绝大多数是宝塔管,宝塔管是一头大,一头小的圆锥形的结构,其材料一般绝大多数为纸质,也有厂家为了反复使用宝塔管采用塑料材质制造。由于现在人们追求多样化的服装,使得纱线的品种和支数越来越多,进而使得络筒后的纱线筒子品种也越来越多,这就有必要将这些不同的纱线筒子分别标识出来,以免在后道整经、织造等工序中混淆。由于筒纱混淆后会造成织造后的布面出现严重问题,进而造成整匹布降等级,甚至报废,所以标识工作非常重要。对于新型纺纱,如气流纺、涡流纺、喷气纺等,简化了纺纱工艺流程,棉条可高速直接纺制成纱线并络纱在宝塔管上,也因为有多个纺纱品种,也需要标识。对于部分纺纱厂纺单一品种和支数的纱线,可将纱线的品种、支数信息在制造宝塔管时印制在宝塔管的内部,这样可大大降低标识成本。但对于常年纺制小批量多品种纱线的棉纺厂家而言,几乎都用人手工给每一个宝塔管贴标签纸的办法来标识纱线的支数和品种,粘贴标签纸的部位一般在宝塔管的内部边缘处。

3.为了宝塔管的运输方便,宝塔管的生产厂家全部采用成串组合,即将宝塔管的小头穿在另一宝塔管的大头孔内。每一成串的宝塔管一般25-30个,再将多串装纸箱或编织袋中运输到棉纺厂家。由于在运输过程中的挤压,使得分离出单个宝塔管在内部贴标签的工作变得非常困难,这时,工人的就不得不将宝塔管在地上反复甩,使之松动后再分离贴标签。而手工贴好标签的宝塔纸管,还要重新组串、运输到络筒机前使用。其工作量浩繁且枯燥。

4.人工往宝塔管内贴标签还有一个致命的缺陷是标签脱落,哪怕是千分之一的脱落,有时也会造成无法让人承受的后果,因为本来就是小批量纺纱,重新补纺成本太高,混用更不可能,只好丢弃该筒纱,造成浪费。标签脱落的原因有很多,有时是没有贴好;也有时是宝塔纸管内的碎纸屑太多,使贴好的标签不牢靠;还有的是在随后的工序转运过程中脱落;有时在使用过程中也会脱落。

5.因此,棉纺厂,尤其是常年纺制小批量、多品种的棉纺厂需要一种打标记,用激光、喷墨或盖印章等方法,在宝塔纸管的内部进行打标,标记纺纱的支数、品种、生产日期、班次、人员、厂家名称及logo等信息。

技术实现要素:

6.本实用新型所要解决的技术问题是针对上述现有技术提供一种成串宝塔管滑槽式自动下料定位机构,其结构简单,机构动作可靠,通过闸门气缸和滑轴气缸配合动作,完成每开启一次闸门只出仓一串宝塔管的第一个宝塔管的目的。

7.本实用新型解决上述问题所采用的技术方案为:一种成串宝塔管滑槽式自动下料定位机构,它包括支撑架,所述支撑架后方设置有滑道,所述滑道呈前低后高倾斜布置,所述滑道前端与支撑架相连接,所述支撑架在与滑道连接位置处设置有闸门孔,所述支撑架前方设置有滑轴机构,所述滑轴机构包括一可上下升降的滑轴。

8.可选的,所述滑轴机构包括滑轴气缸支撑座,所述滑轴气缸支撑座上设置有滑轴气缸,所述滑轴气缸上端连接设置有滑轴支撑座,所述滑轴支撑座上设置有滑轴。

9.可选的,所述滑轴至少一端设置有滑轴导向杆,所述滑轴气缸支撑座在滑轴导向杆相应一侧设置有滑轴导向板,所述滑轴导向板上开设有滑轴导向槽,所述滑轴导向杆设置于滑轴导向槽内。

10.可选的,所述滑轴左右两端与滑轴支撑座之间设置有滑轴轴承。

11.可选的,所述支撑架上开设有下卡槽,所述下卡槽上方设置有可上下升降的闸门,所述闸门下侧开设有上卡槽,所述下卡槽和上卡槽构成一个完整的闸门孔,该闸门孔的直径小于宝塔管锥体的最大直径。

12.可选的,所述支撑架顶部设置有闸门气缸,所述闸门气缸下端与闸门相连接。

13.可选的,所述闸门上设置有闸门导向压板。

14.可选的,所述滑道的倾斜角为20~30

°

。

15.可选的,所述滑道下方设置有滑道支撑杆。

16.可选的,所述滑轴机构前方设置有定位挡板。

17.与现有技术相比,本实用新型的优点在于:

18.1、本实用新型结构简单,机构动作可靠,通过闸门气缸和滑轴气缸配合动作,完成每开启一次闸门只出仓一串宝塔管的第一个宝塔管的目的;

19.2、本实用新型滑轴两端有轴承,能够减小成串宝塔管在滑轴上下溜的阻力;

20.3、本实用新型滑轴至少一端设置有滑轴导向杆,滑轴导向杆与滑轴导向槽相配合,能够保证滑轴的轴线始终与成串宝塔管的轴线相垂直;

21.4、本实用新型倾斜式滑道前低后高,倾角范围为20~30

°

,太小的角度成串宝塔纸管下滑不稳定,太大的角度,太高,上料困难且后道工序不好布局位置。

附图说明

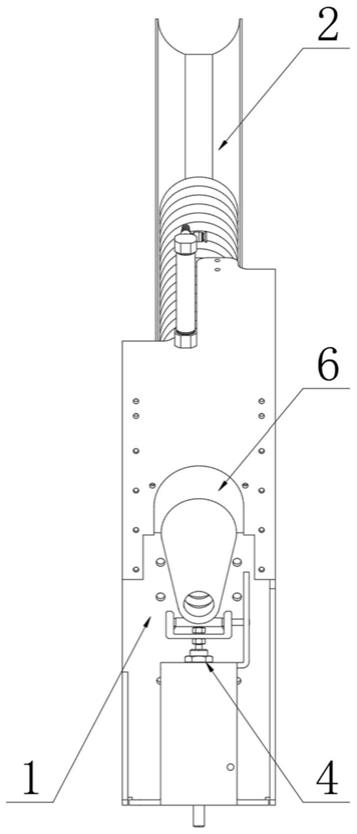

22.图1为本实用新型一种成串宝塔管滑槽式自动下料定位机构的结构示意图。

23.图2为图1的侧视图。

24.图3为闸门闭合时的状态示意图。

25.图4为闸门闭合时卡住第一个宝塔管的状态示意图。

26.图5为闸门打开时的状态示意图。

27.图6为闸门打开时滑轴挑起成串宝塔管后第一个宝塔管下滑至定位挡板的状态示意图。

28.图7为第一个宝塔管定位后闸门闭合的状态示意图。

29.图8为图1中滑轴机构的示意图。

30.其中:

31.支撑架1

32.滑道2

33.闸门孔3

34.滑轴机构4

35.滑轴气缸支撑座41

36.滑轴气缸42

37.滑轴支撑座43

38.滑轴44

39.滑轴导向杆45

40.滑轴导向板46

41.滑轴导向槽47

42.滑轴轴承48

43.下卡槽5

44.闸门6

45.上卡槽7

46.闸门气缸8

47.闸门导向压板9

48.滑道支撑杆10

49.定位挡板11

50.成串宝塔管12

51.第一个宝塔管13

52.第二个宝塔管14。

具体实施方式

53.以下结合附图实施例对本实用新型作进一步详细描述。

54.参见图1~图8,本实用新型涉及的一种成串宝塔管滑槽式自动下料定位机构,它包括支撑架1,所述支撑架1后方设置有滑道2,所述滑道2呈前低后高倾斜布置,所述滑道2前端与支撑架1相连接,所述支撑架1在与滑道2连接位置处设置有闸门孔3,所述支撑架1前方设置有滑轴机构4;

55.所述滑轴机构4位于闸门孔3下方;

56.所述滑轴机构4包括滑轴气缸支撑座41,所述滑轴气缸支撑座41上设置有滑轴气缸42,所述滑轴气缸42上端连接设置有滑轴支撑座43,所述滑轴支撑座43上设置有滑轴44;

57.所述滑轴44至少一端设置有滑轴导向杆45,所述滑轴气缸支撑座41在滑轴导向杆 45相应一侧设置有滑轴导向板46,所述滑轴导向板46上开设有滑轴导向槽47,所述滑轴导向杆45设置于滑轴导向槽47内;

58.所述滑轴44左右两端与滑轴支撑座43之间设置有滑轴轴承48;

59.所述滑轴44也可以加大设计成轮式结构,确保成串的宝塔管12在其上下滑,使第一宝塔管13的小头部到达定位挡板11位置处;

60.所述支撑架1上开设有下卡槽5(半圆形),所述下卡槽5上方设置有可上下升降的闸门6,所述闸门6下侧开设有上卡槽7(半圆形),所述下卡槽5和上卡槽7构成一个完整的闸门孔3(圆形),该闸门孔3的直径小于宝塔管锥体的最大直径,以便在闸门6 落下构成完整的闸门孔3时卡住已出仓的第一宝塔管13后面的第二宝塔管14;

61.所述支撑架1顶部设置有闸门气缸8,所述闸门气缸8下端与闸门6相连接;

62.所述闸门6上设置有闸门导向压板9;

63.所述滑道2的倾斜角度为20~30

°

,优选为25

°

;

64.所述滑道2下方设置有滑道支撑杆10;

65.所述滑轴机构4前方设置有与其他驱动机构相连接的可运动的定位挡板11,需要定位时其他驱动机构驱动其再需要的位置且可微调,分离宝塔管时可移开定位位置;

66.所述闸门6和滑轴44也可通过其他方式驱动,如电机带动齿轮、齿条或电机带动丝杆等方式,不局限于气缸。

67.工作原理:

68.闸门闭合时,闸门与支撑架形成的闸门孔直径小于宝塔管的大头直径,从而保证宝塔管不至于滑脱出闸门位置;另外即使闸门打开,成串的宝塔管也不能顺着倾斜式滑道继续下滑,因为闸门上只有半个圆孔,下部支撑架的半个圆孔的直径仍小于宝塔管的大头直径,其半圆孔的边缘仍然能够卡住成串的宝塔管,使其不能下溜;

69.滑轴在滑轴气缸的驱动下向上运动,将成串宝塔管的小头一端挑起到闸门的中部区域使其脱离支撑架,在该位置的开口区域大于宝塔管的大头直径,由于重力的作用,成串的宝塔管的第一个纸管在滑轴上向下滑动,直至定位挡板处,定位挡板使成串宝塔管的第一个宝塔管全部通过闸门第二个宝塔管尾部直径小于闸门孔直径处;定位动作结束后,滑轴气缸复位,滑轴下落,闸门气缸动作,闭合闸门,确保闸门外只有第一个宝塔管,闸门抱紧第二个宝塔管尾部,同时宝塔管定位挡板需离开原来的定位位置,为下一步分离机构分离第一个宝塔管做好准备。

70.上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1