一种等高型倒挂装箱机器人系统的制作方法

1.本实用新型涉及一种机械人,特别涉及一种等高型倒挂装箱机器人系统。

背景技术:

2.目前,大部分瓶子的装箱是靠人力完成,靠人力装箱,效率低,无法满足大批量生产的需求,生产成本高。为了满足生产的需求,现已采用装箱设备,用机器来代替人力来完成该工作。但是,传统的装箱机机械结构复杂,设备运行速度较慢、精度低、故障率高、稳定性差、能耗及维护费用高,同时占地面积大,运输和安装也不方便,适用范围非常局限,装箱效率低,生产成本高。

技术实现要素:

3.针对上述问题,本实用新型的目的在于提供一种等高型倒挂装箱机器人系统,以解决现有装箱机适用范围非常局限,装箱效率低及生产成本高的问题。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种等高型倒挂装箱机器人系统,包括龙门框架、装箱机器人及输送线,其中龙门框架横跨于输送线两侧,所述龙门框架的顶部倒挂有多个装箱机器人;

6.所述装箱机器人包括大臂、小臂、末端连接部、大臂摆动驱动机构、小臂摆动驱动机构及曲柄连杆机构,其中大臂摆动驱动机构和小臂摆动驱动机构设置于所述龙门框架上,所述大臂的一端与所述大臂摆动驱动机构的输出端连接,另一端与所述小臂和末端连接部依次铰接;所述小臂摆动驱动机构的输出端通过曲柄连杆机构与所述小臂铰接。

7.所述装箱机器人还包括平衡连杆机构,所述平衡连杆机构包括前连杆、三角件及后连杆,其中三角件铰接在所述大臂和所述小臂的铰接轴上,所述前连杆和后连杆的一端分别与所述三角件的两端铰接,所述前连杆的另一端与所述末端连接部连接,所述后连杆的另一端与所述龙门框架铰接。

8.所述曲柄连杆机构包括曲柄和小臂连杆,其中曲柄的一端与所述小臂摆动驱动机构的输出端连接,另一端与所述小臂连杆的一端连接,所述小臂连杆的另一端与所述小臂的中间位置铰接。

9.所述大臂摆动驱动机构和所述小臂摆动驱动机构的旋转轴线共线。

10.所述大臂摆动驱动机构包括大臂摆动驱动电机和大臂摆动驱动减速机,所述大臂摆动驱动减速机安装在所述龙门框架的顶部且输入轴与所述大臂摆动驱动电机的输出轴连接,所述大臂摆动驱动减速机的输出轴与所述大臂连接。

11.所述小臂摆动驱动机构包括小臂摆动驱动电机和小臂摆动驱动减速机,所述小臂摆动驱动减速机安装在所述龙门框架的顶部且输入轴与小臂摆动驱动电机的输出轴连接;所述小臂摆动驱动减速机的输出轴与所述曲柄连杆机构连接。

12.所述大臂的为槽口型结构,所述小臂和所述曲柄连杆机构容置于所述大臂的槽口内。

13.所述输送线包括平行设置的瓶子输送线和箱子输送线,所述瓶子输送线用于输送瓶子;所述箱子输送线用于输送箱子,所述装箱机器人用于将瓶子装入箱子内。

14.所述的等高型倒挂装箱机器人系统,还包括末端执行器,所述末端执行器与所述末端连接部连接,所述末端执行器用于所述瓶子的拾取和释放。

15.所述瓶子输送线和所述箱子输送线等高。

16.本实用新型提供的一种等高型倒挂装箱机器人系统,采用两轴倒挂方式,结构新颖、精度高、速度快、稳定性高、故障率低,各部件配合紧密、协调运作,机动性、灵活性高,适用范围广。

17.本实用新型相对于直角坐标机器人的升降轴,本实用新型的折叠运动臂更加适合楼层高度限制严格的应用场景。

附图说明

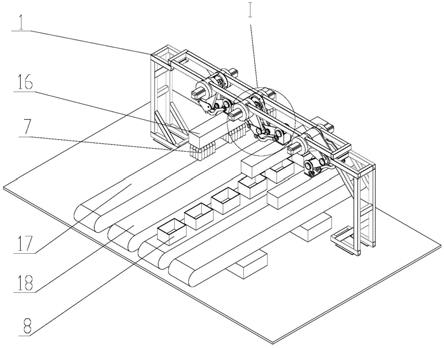

18.图1为本实用新型一种等高型倒挂装箱机器人系统的等轴侧视图之一;

19.图2为图1中i处放大图;

20.图3为本实用新型一种等高型倒挂装箱机器人系统的等轴侧视图之二;

21.图4为图3中ⅱ处放大图;

22.图5为本实用新型一种等高型倒挂装箱机器人系统的工作状态示意图。

23.图中:1为龙门框架,2为大臂摆动驱动电机,3为大臂摆动驱动减速机,4为大臂,5为小臂摆动驱动电机,6为小臂摆动驱动减速机,7为瓶子,8为箱子,9为曲柄,10为小臂连杆,11为小臂,12为末端连接部,13为前连杆,14为三角件,15为后连杆,16为末端执行器,17为瓶子输送线,18为箱子输送线。

具体实施方式

24.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

25.如图1

‑

4所示,本实用新型提供的一种等高型倒挂装箱机器人系统,包括龙门框架1、装箱机器人及输送线,其中龙门框架1横跨于输送线两侧,龙门框架1的顶部倒挂有多个装箱机器人;装箱机器人包括大臂4、小臂11、末端连接部12、大臂摆动驱动机构、小臂摆动驱动机构及曲柄连杆机构,其中大臂摆动驱动机构和小臂摆动驱动机构设置于龙门框架1上,大臂4的一端与大臂摆动驱动机构的输出端连接,另一端与小臂11和末端连接部12依次铰接;小臂摆动驱动机构的输出端通过曲柄连杆机构与小臂11铰接。

26.在上述实施例基础上,装箱机器人还包括平衡连杆机构,平衡连杆机构可使末端连接部12始终保持水平状态,即末端连接部12只能平动,不能转动。具体地,如图2所示,平衡连杆机构包括前连杆13、三角件14及后连杆15,其中三角件14铰接在大臂4和小臂11的铰接轴上,前连杆13和后连杆15的一端分别与三角件14的两端铰接,前连杆13的另一端与末端连接部12连接,后连杆15的另一端与龙门框架1铰接。

27.本实用新型的实施例中,大臂摆动驱动机构和小臂摆动驱动机构的旋转轴线共线。具体地,如图2所示,大臂摆动驱动机构包括大臂摆动驱动电机2和大臂摆动驱动减速机3,大臂摆动驱动减速机3安装在龙门框架1的顶部且输入轴与大臂摆动驱动电机2的输出轴

连接,大臂摆动驱动减速机3的输出轴与大臂4连接。小臂摆动驱动机构包括小臂摆动驱动电机5和小臂摆动驱动减速机6,小臂摆动驱动减速机6安装在龙门框架1的顶部且输入轴与小臂摆动驱动电机5的输出轴连接;小臂摆动驱动减速机6的输出轴与曲柄连杆机构连接。其中大臂摆动驱动电机2、大臂摆动驱动减速机3、小臂摆动驱动电机5和小臂摆动驱动减速机6的旋转轴线共线。

28.如图2所示,本实用新型的实施例中,曲柄连杆机构包括曲柄9和小臂连杆10,其中曲柄9的一端与小臂摆动驱动机构的输出端连接,另一端与小臂连杆10的一端连接,小臂连杆10的另一端与小臂11的中间位置铰接。

29.如图2、图4所示,本实用新型的实施例中,大臂4的为槽口型结构,小臂11和曲柄连杆机构容置于大臂4的槽口内。本实施例中,龙门框架1、大臂4、小臂11及末端连接部12均为中空的拼焊体,大臂4上的凹槽口构型便于小臂连杆10和小臂11在其内部做多连杆耦合运动。

30.如图1、图3所示,输送线上方距离装箱机器人具有较大空间,以方便装箱机器人操作。本实用新型的实施例中,输送线包括平行设置的瓶子输送线17和箱子输送线18,瓶子输送线17用于输送瓶子7;箱子输送线18用于输送箱子8,装箱机器人用于将瓶子7装入箱子8内。

31.进一步地,瓶子输送线17和箱子输送线18等高。箱子输送线18上的箱子8等间距排列,因箱子包装工艺而定,箱子8的后续工位需要合盖,含有盒盖封箱操作空间。

32.进一步地,瓶子输送线17和箱子输送线18可以是多个,且交错排布,多个装箱机器人位于输送线交错排布上方运动学和动力学软件模拟合格位置,合格的标准不干涉,避开系统共振点。输送线可以输送任何与装箱有关的产线物品,例如瓶子、纸壳箱、内胆纸壳箱等等,多个装箱机器人可同步动作,提高工作效率,如图5所示。

33.在上述实施例的基础上,等高型倒挂装箱机器人系统还包括末端执行器16,末端执行器16与末端连接部12连接,末端执行器16用于瓶子7的拾取和释放。本实施例中,末端执行器16为市购产品,不但具有抓瓶机构,还具有将瓶子7的大组分成多个个小组,运动方向为输送线运动方向,一般通过末端执行器16内的伺服运动机构和编码器实现。末端执行器16可以从瓶子输送线17上拾取一组瓶子7,放入n个含有一定间距的箱子8内,n大于等于2;本实施例是n=3。

34.本实用新型提供的一种等高型倒挂装箱机器人系统,采用两轴倒挂方式,结构新颖、精度高、速度快、稳定性高、故障率低,各部件配合紧密、协调运作,机动性、灵活性高,适用范围广;同时占地面积小,高度节约空间。

35.以上所述仅为本实用新型的实施方式,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1