一种自动罐装机的制作方法

1.本实用新型涉及工业用蜡生产设备领域,具体涉及一种自动罐装机。

背景技术:

2.现有的自动罐装机的冷却系统采用油冷却,在实际生产中油冷却的冷却效率较低,从而影响了工业用蜡的生产效率,鉴于此,需要一种新的冷却方式来提供工业用蜡的生产制造效率。

技术实现要素:

3.为解决上述技术问题,本实用新型提出了一种自动罐装机,通过将现有中采用油冷却的方式改成水冷却,并设置冷却塔,将散热管设置在冷却塔的表面,从而提高散热管的散热效率,进而提高了罐装机本体的冷却效率。

4.具体的,本实用新型提出了一种自动罐装机,包括罐装机本体,所述罐装机本体具有一对产品进行降温的冷却系统,还包括冷却塔,所述冷却塔的外周布置有散热管,所述散热管的进水端通过第一管路与所述冷却系统的出水端连接,所述散热管的出水端通过第二管路与所述冷却系统的进水端连接。

5.本技术方案的技术效果在于:将现有中采用油冷却的方式改成水冷却,并设置冷却塔,将散热管设置在冷却塔的表面,从而提高散热管的散热效率,进而提高了罐装机本体的冷却效率。

6.优选的,所述第一管路或所述第二管路上设置有液泵。用于控制散热管和冷却系统之间形成回路。

7.优选的,所述第一管路或所述第二管路上设置有三通阀,且所述第一管路或所述第二管路上设置液压表。

8.本优选的技术效果在于:三通阀的设置便于第一管路中的水通过三通阀排出,或者更换水时,外部水源从三通阀流入,以此实现对水的定期更换。液压表用于检测水压,通过液压表的数值显示来调节三通阀,选择对第一管路中输入水或者将第一管路中的水排放到外部环境中。

9.优选的,所述冷却塔包括:

10.壳体,所述壳体的顶部为敞口结构,且所述壳体的底部为闭合结构,所述壳体中设有冷却液存储腔,所述敞口结构和所述冷却液存储腔连通,所述壳体上设有与所述冷却液存储腔连通的导流管;

11.盖板,所述盖板封闭设置在所述敞口结构上。

12.本优选的技术效果在于:用于存储冷却液,从而便于对散热管中的热量进行吸附。

13.优选的,所述散热管缠绕固定在所述壳体的外周面上。

14.本优选的技术效果在于:用于提高散热管的行程,从而提高散热管的散热效率。

15.优选的,所述壳体的内壁上设有散热片。

16.本优选的技术效果在于:提高了壳体和冷却液存储腔中冷却液的导热面积,从而进一步提高了散热管的散热效率。

17.优选的,所述冷却液存储腔中设有搅拌组件。

18.本优选的技术效果在于:用于使冷却液存储腔中的冷却液导热效率增加,从而提高散热管的散热效率。

19.优选的,所述搅拌组件包括:

20.搅拌部,所述搅拌部位于所述冷却液存储腔中;

21.驱动组件,所述驱动组件设置在所述盖板上,所述驱动组件具有一可转动的输出轴;

22.搅拌杆,所述搅拌杆的一端与所述输出轴同轴固定,所述搅拌杆的另一端穿过所述盖板上设置的导向孔延伸至所述冷却液存储腔中,且所述搅拌杆的另一端固定在所述搅拌部上。

23.工作时,驱动组件通电工作,驱动组件的输出轴转动并通过搅拌杆来带动搅拌部转动,从而实现了对冷却液存储腔中冷却液的搅拌。其中,驱动组件为减速电机,从而避免驱动部转动过快。

24.优选的,所述搅拌部包括第一搅拌段和第二搅拌段,所述第二搅拌段位于所述第一搅拌段的上方。

25.本优选的技术效果在于:用于提高对冷却液存储腔中冷却液的混合效率。

26.优选的,所述第一搅拌段为螺旋叶片;所述第二搅拌段为搅拌板,且所述搅拌板中设有矩形开口。

27.本优选的技术效果在于:螺旋叶片用于使冷却液存储腔中的各部位冷却液混匀效果更好,且不会产生离心漩涡。并设置具有开口的搅拌板用于提高对冷却液的搅动速率。

附图说明

28.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

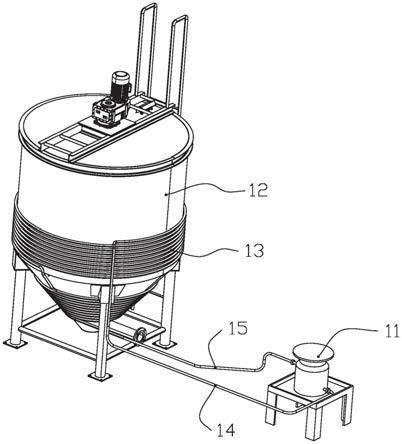

29.图1是本实施例提出的一种自动罐装机以及冷却塔的立体结构示意图;

30.图2是本实施例中冷却塔的内部结构示意图。

31.其中附图中所涉及的标号如下:

32.11

‑

罐装机本体;12

‑

冷却塔;13

‑

散热管;14

‑

第一管路;15

‑

第二管路;16

‑

壳体;17

‑

冷却液存储腔;18

‑

盖板;19

‑

散热片;20

‑

驱动组件;21

‑

搅拌杆;22

‑

第一搅拌段;23

‑

第二搅拌段;24

‑

矩形开口。

具体实施方式

33.下面结合附图对本实用新型作进一步详细的说明。

34.如图1所示,本实施例提出了一种自动罐装机,包括罐装机本体11,所述罐装机本体11具有一对产品进行降温的冷却系统,还包括冷却塔12,所述冷却塔12的外周布置有散热管13,所述散热管13的进水端通过第一管路14与所述冷却系统的出水端连接,所述散热管13的出水端通过第二管路15与所述冷却系统的进水端连接。

35.本技术方案的技术效果在于:将现有中采用油冷却的方式改成水冷却,并设置冷却塔12,将散热管13设置在冷却塔12的表面,从而提高散热管13的散热效率,进而提高了罐装机本体11的冷却效率。

36.作为本技术的一种实施方式,所述第一管路14或所述第二管路15上设置有液泵。用于控制散热管13和冷却系统之间形成回路。

37.作为本技术的一种实施方式,所述第一管路14或所述第二管路15上设置有三通阀,且所述第一管路14或所述第二管路15上设置液压表。

38.本实施方式的技术效果在于:三通阀的设置便于第一管路14中的水通过三通阀排出,或者更换水时,外部水源从三通阀流入,以此实现对水的定期更换。液压表用于检测水压,通过液压表的数值显示来调节三通阀,选择对第一管路14中输入水或者将第一管路14中的水排放到外部环境中。

39.作为本技术的一种实施方式,如图2所示,所述冷却塔12包括:

40.壳体16,所述壳体16的顶部为敞口结构,且所述壳体16的底部为闭合结构,所述壳体16中设有冷却液存储腔17,所述敞口结构和所述冷却液存储腔17连通,所述壳体16上设有与所述冷却液存储腔17连通的导流管;

41.盖板18,所述盖板18封闭设置在所述敞口结构上。

42.本实施方式的技术效果在于:用于存储冷却液,从而便于对散热管13中的热量进行吸附。

43.作为本技术的一种实施方式,如图1所示,所述散热管13缠绕固定在所述壳体16的外周面上。

44.本实施方式的技术效果在于:用于提高散热管13的行程,从而提高散热管13的散热效率。

45.作为本技术的一种实施方式,如图2所示,所述壳体16的内壁上设有散热片19。

46.本实施方式的技术效果在于:提高了壳体16和冷却液存储腔17中冷却液的导热面积,从而进一步提高了散热管13的散热效率。

47.作为本技术的一种实施方式,如图2所示,所述冷却液存储腔17中设有搅拌组件。

48.本实施方式的技术效果在于:用于使冷却液存储腔17中的冷却液导热效率增加,从而提高散热管13的散热效率。

49.作为本技术的一种实施方式,如图2所示,所述搅拌组件包括:

50.搅拌部,所述搅拌部位于所述冷却液存储腔17中;

51.驱动组件20,所述驱动组件20设置在所述盖板18上,所述驱动组件20具有一可转动的输出轴;

52.搅拌杆21,所述搅拌杆21的一端与所述输出轴同轴固定,所述搅拌杆21的另一端穿过所述盖板18上设置的导向孔延伸至所述冷却液存储腔17中,且所述搅拌杆21的另一端固定在所述搅拌部上。

53.工作时,驱动组件20通电工作,驱动组件20的输出轴转动并通过搅拌杆21来带动搅拌部转动,从而实现了对冷却液存储腔17中冷却液的搅拌。其中,驱动组件20为减速电机,从而避免驱动部转动过快。

54.作为本技术的一种实施方式,如图2所示,所述搅拌部包括第一搅拌段22和第二搅

拌段23,所述第二搅拌段23位于所述第一搅拌段22的上方。

55.本实施方式的技术效果在于:用于提高对冷却液存储腔17中冷却液的混合效率。

56.作为本技术的一种实施方式,所述第一搅拌段22为螺旋叶片;所述第二搅拌段23为搅拌板,且所述搅拌板中设有矩形开口24。

57.本实施方式的技术效果在于:螺旋叶片用于使冷却液存储腔17中的各部位冷却液混匀效果更好,且不会产生离心漩涡。并设置具有开口的搅拌板用于提高对冷却液的搅动速率。

58.对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1