一种电芯对中装置的制作方法

1.本实用新型属于机械领域,涉及对套膜后的电芯进行对中处理的一种装置。

背景技术:

2.在电芯套膜后需要对其进行对中处理,以方便后续烘膜工序的进行。现有的对中装置如图4所示,其缺点是:一、利用两个导杆气缸对电芯进行对中处理,其对中绝缘板为平板,由于电芯的端面有小凸起,因此平板挤压在电芯端面的小凸起上时会发生晃动,所以对中机构的对中效果不好,且容易将电芯膜挤压变形;二、电芯通过转轮进行输送,容易出现卡顿现象。因此,现有对中装置严重影响后续的烘膜工序。

技术实现要素:

3.本实用新型所要解决的问题是提供一种电芯对中装置,它对中效果好且不会将电芯膜挤压变形。同时,它可以保证电芯的顺畅输送。

4.本实用新型一种电芯对中装置,它包括电缸、电缸安装板、输送部件、对中部件;电缸安装板固定在基准台面上,电缸固定在电缸安装板上,输送部件与电缸连接,对中部件对称设置在电缸的前后两边;输送部件包括料盒、料盒安装板,电芯放置在料盒上,料盒固定在料盒安装板上,电缸上的丝杆穿过料盒安装板的下部;对中部件包括前后两个对中气缸支架、连接板、前后两个对中气缸、前后两块对中压板、多个对中垫块;两个对中气缸支架前后对称设置,其底部固定在基准台面上,其上部之间通过连接板连接成一整体,连接板位于电芯的上方;两个对中气缸水平设置,其缸部的侧面固定在前后两个对中气缸支架的左侧面上,两个对中气缸的杆部前后相对;对中气缸的杆端连接对中压板,对中压板固定连接多个对中垫块。

5.进一步地,对中垫块为圆形,位置、尺寸与电芯上的凸起相适应。

6.进一步地,对中部件还包括前后两块对中压板安装板,对中压板安装板设置在对中气缸的杆端与对中压板之间且与两者相连接。

7.进一步地,输送部件还包括漫反射开关支架、多个光电开关、左右两个接近开关、左右两个开关支架;漫反射开关支架固定在料盒安装板的前面,多个光电开关等间距地固定在漫反射开关支架的前面;左右两个接近开关沿着电缸的长度方向设置,接近开关固定在开关支架上,开关支架固定在基准台面上。

8.进一步地,光电开关的数量与电芯的数量一致。

9.进一步地,输送部件还包括前段固定板,前段固定板固定在料盒安装板的右面。

10.进一步地,电芯对中装置还包括止回机构,止回机构对称设置在电缸的前后两边且位于对中机构的内侧;止回机构括前后两个止回气缸,两个止回气缸前后对称竖直设置,其缸端的侧面分别固定在前后两个对中气缸支架相对的面上。

11.进一步地,止回机构还包括前后两个止回气缸连接块、前后两个挡块,止回气缸缸端的顶部固定连接止回气缸连接块,止回气缸连接块上面固定连接挡块。

12.本实用新型电芯对中装置的优点是:一、当电芯输送至对中装置时,两个对中气缸从前后两端压紧电芯;由于对中压板上设置有对中垫块,因此压紧在电芯侧面的小凸起上而不会发生晃动,对中效果好,不会将电芯膜挤压变形;二、通过设置电缸、多个光电开关、左右两个接近开关保证了电芯的顺畅输送。

附图说明

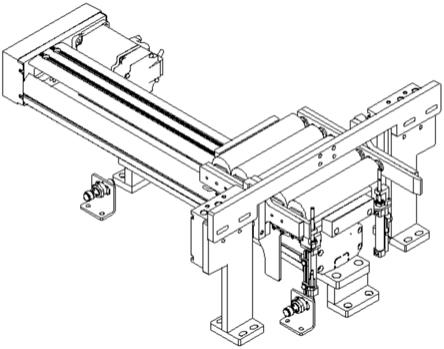

13.图1是本实用新型一种电芯对中装置的立体图;

14.图2是本实用新型一种电芯对中装置的主视图;

15.图3是图2的俯视图;

16.图4是现有对中装置的结构示意图。

具体实施方式

17.下面结合附图对本实用新型做进一步详细的说明

18.实施例1

19.从图1、图2、图3可知,本实用新型一种电芯对中装置,它包括电缸1、电缸安装板2、输送部件、对中部件;电缸安装板2固定在基准台面上,电缸1固定在电缸安装板2上,输送部件与电缸1连接,对中部件对称设置在电缸1的前后两边;输送部件包括料盒3、料盒安装板4,电芯19放置在料盒3上,料盒3固定在料盒安装板4上,电缸1上的丝杆穿过料盒安装板4的下部;对中部件包括前后两个对中气缸支架12、连接板14、前后两个对中气缸16、前后两块对中压板17、多个对中垫块18;两个对中气缸支架12前后对称设置,其底部固定在基准台面上,其上部之间通过连接板14连接成一整体,连接板14位于电芯19的上方;两个对中气缸16水平设置,其缸部的侧面固定在前后两个对中气缸支架12的左侧面上,两个对中气缸16的杆部前后相对;对中气缸16的杆端连接对中压板17,对中压板17固定连接多个对中垫块18。

20.当电芯19输送至本实用新型对中装置时,两个对中气缸16开始工作进行对中,从前后两端压紧电芯19;由于对中压板17上设置有对中垫块18,因此对中垫块18压紧在电芯19侧面的小凸起上而不会发生晃动,所以对中效果好,不会将电芯膜挤压变形。

21.其中,对中垫块18为圆形,位置、尺寸与电芯19上的凸起相适应。

22.实施例2

23.从图1、图2、图3可知,本实用新型一种电芯对中装置:对中部件还包括前后两块对中压板安装板15,对中压板安装板15设置在对中气缸16的杆端与对中压板17之间且与两者相连接。

24.对中部件通过增设对中压板安装板15,加大了压紧时的稳定性,保证了对中时可以压紧电芯膜。

25.实施例3

26.从图1、图2、图3可知,本实用新型一种电芯对中装置:输送部件还包括漫反射开关支架9、多个光电开关11、左右两个接近开关6、左右两个开关支架10;漫反射开关支架9固定在料盒安装板4的前面,多个光电开关11等间距地固定在漫反射开关支架9的前面;左右两个接近开关6沿着电缸1的长度方向设置,接近开关6固定在开关支架10上,开关支架10固定在基准台面上。

27.光电开关11用于感应电芯19的位置,其数量与电芯19的数量一致,即一个光电开关11对应一个电芯19;左右两个接近开关6是用于感应料盒3的前后位置即左右位置。工作原理如下:当五个光电开关11感应到五个电芯19到位后,电缸1停止工作,对中气缸16工作,对电芯19进行对中,电芯膜挤压平整;对中结束后,料盒安装板4通过料盒3带动电芯19继续向后运动即向左运动,当左边的接近开关6感应到料盒3时料盒3停止运动,机械手抓走电芯19,然后电缸1反向工作,料盒安装板4带动料盒3向前运动即向右运动,当右边的接近开关6感应到料盒3时料盒3停止运动,电芯19传输到料盒3内,重复上述的动作,保证了电芯19的顺畅输送。

28.实施例4

29.从图1、图2、图3可知,本实用新型一种电芯对中装置:输送部件还包括前段固定板13,前段固定板13固定在料盒安装板4的右面。

30.前段固定板13有一定的倾斜度,方便了电芯19从生产线上输送到料盒3中。

31.实施例5

32.从图1、图2、图3可知,本实用新型一种电芯对中装置:本实用新型电芯对中装置还包括止回机构,止回机构对称设置在电缸1的前后两边且位于对中机构的内侧;止回机构括前后两个止回气缸8,两个止回气缸8前后对称竖直设置,其缸端的侧面分别固定在前后两个对中气缸支架12相对的面上。

33.止回机构的作用是防止电芯19在料盒3向右滚动导致其与对中垫块18之间的位置错位,从而保证两端的对中气缸16对中时,对中垫块18正好压在电芯19的小凸起上,保证了压模质量。止回机构的工作原理是:当右边的接近开关6感应到料盒3时,止口气缸8的杆端向下回缩,电芯19传输到料盒3内,然后止回气缸8的杆端向上伸出挡在料盒3的右端,对电芯19进行了限位防止电芯19往回运动,使对中垫块18与电芯19的小凸起位置对应,保证了对中效果,不会将电芯膜挤压变形。

34.实施例6

35.从图1、图2、图3可知,本实用新型一种电芯对中装置:止回机构还包括前后两个止回气缸连接块5、前后两个挡块7,止回气缸8缸端的顶部固定连接止回气缸连接块5,止回气缸连接块5上面固定连接挡块7。

36.止回机构设置了止回气缸连接块5、块挡7,止回气缸8的杆端可以从止回气缸连接块5、挡块7的孔中穿过,从而大大增强了止回气缸8杆端的稳定性,使止回气缸8能够很好地对电芯19进行止回。

37.本实用新型电芯对中装置的优点是:一、通过两个对中气缸对电芯进行对中处理,且气缸上安装有圆形的对中垫块,从而使电芯在电芯膜中间又防止了电芯膜被气缸对中板挤压变形;二、通过两个止回气缸对电芯进行限位、光电开关感应电芯到料情况、接近开关感应料盒的前后位置,通过各个气缸、感应开关的协调动作,保证了电芯的顺畅输送,不会出现卡顿现象。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1