一种高精密积层线路板的运输盒的制作方法

1.本实用新型涉及一种高精密积层线路板的运输盒。

背景技术:

2.线路板是电子元器件电气连接的提供者。它的设计主要是版图设计,实现大大减少布线和装配的差错,提高了自动化水平和生产劳动率。

3.随着科技的发展,线路板的版图设计越来越复杂,因此,为了适配复杂的版图,通过对布线的精密设置以及采用多层线路板而出现了高精密积层线路板用于更好了实现复杂版图的功能。

4.中国专利申请号cn201721615501.6公开了

ꢀ“

一种易叠放高防护的pcb板包装盒”,采用盒体对需要包装运输的pcb进行装载,且通过固定在盒体内的卡板将需要包装的pcb进行卡接保持pcb在盒体内的固定,从而便于运输。但是,由于卡板采用固定的方式设置于盒体上,因此,该专利对应的技术只可对传统的厚度一定的pcb进行卡接固定包装运输,无法对现有的厚度不同的高精度积层线路板进行有效的卡接包装运输。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种将卡板采用滑移于滑移导杆的方向而实现各卡板之间的间距可调,从而适配不同厚度的高精密积层线路板以及传统的线路板,此外,调整完毕后通过定位插块插设于定位插槽而实现固定的一种高精密积层线路板的运输盒。

6.为实现上述目的,本实用新型提供了如下技术方案:包括盒体及若干的卡板,其特征在于:所述盒体内设置有盒腔,所述盒腔内设置有供各卡板滑移的滑移导杆,各所述卡板包括滑移板以及夹持板,各所述滑移板设置有供滑移导杆穿设的滑移穿孔,各所述滑移板设置有供对应夹持板滑移的滑移导轨,且滑移导轨的轨道方向与滑移导杆的轴向相互垂直,所述盒腔内沿滑移导杆的轴向排列设置有若干的定位插槽,各所述夹持板设置有用于沿滑移导轨的轨道方向滑移进出定位插槽的定位插块。

7.通过采用上述技术方案,卡板通过沿滑移导杆的轴向滑移而实现调整相邻卡板之间的间距,从而在调整间距之后便可适配不同厚度的线路板的夹持,在间距调整完毕后,通过驱动夹持板沿滑移导轨进行滑移而实现将定位插块插设于最近的定位插槽内,从而将夹持板固定连接盒体而包装对线路板夹持的稳定性。

8.本实用新型进一步设置为:各所述滑移板与对应的夹持板之间压缩设置有用于将对应定位插块朝定位插槽内推动的压力弹簧。

9.通过采用上述技术方案,压力弹簧的设置,使得通过压力弹簧的压缩作用力将滑移板更加稳定的挤压推动,使得定位插块更加稳定的插设安装于定位插槽内而实现固定,防止定位插块脱出定位插槽导致夹持板随滑移板的滑移松动对线路板的夹持。

10.本实用新型进一步设置为:所述滑移导杆的数量为至少两根,各所述滑移导杆的

轴向相互平行,且各滑移导杆沿滑移导轨的轨道方向排列设置。

11.通过采用上述技术方案,多根滑移导杆沿滑移导轨的轨道方向的排列实现了多个位置滑移板的穿设连接,对滑移板沿滑移导杆的周向以及径向进行有效限位而实现滑移更加的顺畅。

12.本实用新型进一步设置为:各所述夹持板沿滑移导杆的轴向两侧设置有夹持面,各所述夹持面上设置有海绵层。

13.通过采用上述技术方案,夹持板采用夹持面而实现对线路板有效的夹持,且夹持面上海绵层的设置,通过海绵层代替夹持板与线路板的接触而防止夹持板刮伤损坏线路板,此外,海绵层还可有效填充夹持板与线路板之间的间隙,而实现线路板更加稳定的置于两件夹持板之间。

14.本实用新型进一步设置为:所述盒腔内位于滑移导杆的轴向两侧固定设置有固定板。

15.通过采用上述技术方案,固定板的设置,使得可实现与滑移导杆的轴向两端的卡板配合进行线路板的夹持,增加可夹持线路板的数量。

16.本实用新型进一步设置为:所述滑移导杆包括同轴设置的主杆以及拆卸杆,所述主杆设置有固定连接盒体的固定端以及用于拆装卡板的拆装端,所述拆卸杆位于拆装端,所述盒体设置有供拆卸杆穿设的安装孔,且安装孔两端分别贯穿盒体,所述拆卸杆朝向拆装端侧设置有用于与主杆连接的连接端,所述拆卸杆背离拆装端设置有用于驱动拆卸杆滑移的驱动端。

17.通过采用上述技术方案,滑移导杆采用主杆的固定端与盒体进行固定连接,而通过主杆的拆装端实现对卡板拆装,从而可根据实际需求添加或者减少卡板的数量而实现利用率最大化,此外,滑移导杆采用拆卸杆在安装孔内的驱动而实现连接端与拆装端的连接实现卡板稳定安装于滑移导杆、连接端与拆装端的分离实现卡板可相对滑移导杆进行拆装。

18.本实用新型进一步设置为:所述拆卸杆螺纹连接安装孔,所述拆卸杆位于连接端凸出设置有连接插杆,所述主杆位于拆装端开设有供连接插杆插设的连接插孔,所述连接插杆的轴向与拆卸杆同轴设置。

19.通过采用上述技术方案,1.拆卸杆采用螺纹连接的方式与安装孔配合,包装了连接强度;2.连接插孔与连接插杆则使得连接端与拆装端连接时,通过插设的方式进行径向与周向的插设限位,保证装配的有效性。

20.本实用新型进一步设置为:所述连接插杆与连接插孔螺纹连接设置。

21.通过采用上述技术方案,连接插杆与连接插孔采用螺纹连接的方式进一步对连接端与拆装端进行周向的限位,提高连接强度。

22.下面结合附图和具体实施方式对本实用新型作进一步描述。

附图说明

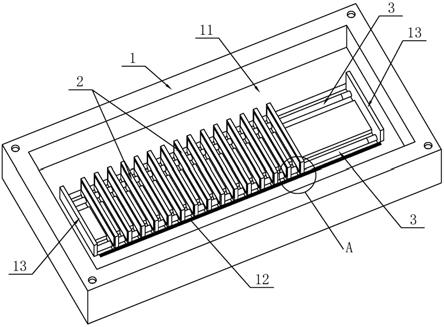

23.图1为本实用新型具体实施方式的装配图;

24.图2为本实用新型具体实施方式的剖视图;

25.图3为本实用新型具体实施方式中卡板的装配图;

26.图4为本实用新型具体实施方式中卡板的爆炸图;

27.图5为本实用新型具体实施方式中夹持板的零件图;

28.图6为图1中a的放大图;

29.图7为图2的部分放大图。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。

31.如图1

‑

图7所示,本实用新型公开了一种高精密积层线路板的运输盒,包括呈方形的盒体1及若干的卡板2,盒体1内设置有成方形的盒腔11,且盒腔11上端开口,盒腔11内设置有轴向沿左右方形的滑移导杆3,各卡板2包括滑移板21以及设置在滑移板21上方的夹持板22,各滑移板21开设有与滑移导杆3的外周形状大小相适配的滑移穿孔211,使得各滑移板21通过滑移导杆3穿设滑移穿孔211而实现沿左右方向的滑移,此外,各滑移板21上端通过一体成型的方式设置有沿前后方向延伸的呈t形的滑移导轨212,对应的,夹持板22下端开设有与滑移导轨212形状大小相适配的滑移槽道221,而实现通过滑移槽道221与滑移导轨212的卡接配合实现夹持板22沿前后方向相对滑移板21滑移,另外,盒腔11内位于卡板2的前方沿左右方向排列设置有若干的定位插槽12,且定位插槽12朝后侧呈开口设置,对应的,各夹持板22前端朝前凸出设置有与定位插槽12相适配的定位插块222,因此,卡板2通过沿左右方向滑移而实现调整相邻卡板2之间的间距,从而在调整间距之后便可适配不同厚度的线路板的夹持,在间距调整完毕后,通过驱动夹持板22沿滑移导轨212进行滑移而实现将定位插块222插设于最近的定位插槽12内,从而将夹持板22固定连接盒体1而包装对线路板夹持的稳定性。

32.优选的,本实施例中的各定位插槽12的上端呈开口设置,使得若定位插块222卡于定位插槽12内可通过上端的开口进行驱动调整进行拆卸。

33.优选的,本实施例中的各滑移板21与对应的夹持板22之间压缩设置有用于将对应定位插块222朝定位插槽12内推动的压力弹簧4,使得通过压力弹簧4的压缩作用力将滑移板21更加稳定的挤压推动,使得定位插块222更加稳定的插设安装于定位插槽12内而实现固定,防止定位插块222脱出定位插槽12导致夹持板22随滑移板21的滑移松动对线路板的夹持。

34.优选的,本实施例中的滑移导杆3的数量为两根,各滑移导杆3的轴向均沿左右方向设置,且各滑移导杆3相对卡板2呈前后对称设置,使得实现多个位置穿设连接滑移板21,对滑移板21沿滑移导杆3的周向以及径向进行有效限位而实现滑移更加的顺畅。

35.另外,本实施例中的各夹持板22的左右两侧设置作为夹持面223,各夹持面223上通过胶水粘接等方式设置有海绵层5,因此,夹持板22采用夹持面223而实现对线路板有效的夹持,且夹持面223上海绵层5的设置,通过海绵层5代替夹持板22与线路板的接触而防止夹持板22刮伤损坏线路板,此外,海绵层5还可有效填充夹持板22与线路板之间的间隙,而实现线路板更加稳定的置于两件夹持板22之间。

36.另外,本实施例中的盒腔11内位于滑移导杆3的轴向两侧通过一体成型的方式固定设置有固定板13,使得两侧的固定板13可实现与滑移导杆3的轴向两端的卡板2配合进行

线路板的夹持,增加可夹持线路板的数量。

37.另外,本实施例中的各滑移导杆3包括同轴设置的主杆31以及拆卸杆32,主杆31左端设置有固定连接盒体1的固定端311(焊接、卡接、螺纹等方式均可),主杆31的右端设置有用于拆装卡板2的拆装端312,拆卸杆32位于拆装端312,另外,盒体1位于主杆31的右侧设置有沿左右方向延伸来供拆卸杆32穿设的安装孔14,且安装孔14左右两端分别贯穿盒体1,另外,拆卸杆32朝向拆装端312侧设置有用于与主杆31连接的连接端321,而拆卸杆32背离拆装端312设置有用于驱动拆卸杆32滑移的驱动端322,因此,滑移导杆3采用主杆31的固定端311与盒体1进行固定连接,而通过主杆31的拆装端312实现对卡板2拆装,从而可根据实际需求添加或者减少卡板2的数量而实现利用率最大化,此外,滑移导杆3采用拆卸杆32在安装孔14内的驱动而实现连接端321与拆装端312的连接实现卡板2稳定安装于滑移导杆3、连接端321与拆装端312的分离实现卡板2可相对滑移导杆3进行拆装。

38.另外,本实施例中的拆卸杆32螺纹连接安装孔14,且驱动端322设置有呈六角形的工具孔,拆卸杆32位于连接端321朝左凸出设置有呈圆柱形的连接插杆323,主杆31位于拆装端312开设有与连接插杆323形状大小相适配的连接插孔313,其中,连接插杆323的轴向与拆卸杆32同轴设置,因此,拆卸杆32采用螺纹连接的方式与安装孔14配合,保证了连接强度,此外,连接插孔313与连接插杆323则使得连接端321与拆装端312连接时,通过插设的方式进行径向与周向的插设限位,保证装配的有效性。

39.优选的,本实施例中的连接插杆323与连接插孔313螺纹连接设置,使得进一步对连接端321与拆装端312进行周向的限位,提高连接强度。

40.优选的,本实施例中的滑移槽道221朝后呈贯穿夹持板22设置,此外,压力弹簧4压缩设置于滑移槽道221内,并位于滑移导轨212前侧,因此,便可通过滑移导轨212从滑移槽道221的后侧脱出而实现滑移板21与夹持板22的拆卸,且在滑移板21与夹持板22拆卸后,将压力弹簧4从滑移槽道221的后侧取出而实现三者的拆卸,从而实现零件分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1