一种包装盖成型机废料支撑装置的制作方法

1.本技术涉及废料处理的领域,尤其是涉及一种包装盖成型机废料支撑装置。

背景技术:

2.在加工包装盖的过程中,需要在整片的原材料上分割出包装盖,将包装盖运输至下一工段进行继续加工,原材料经过切割后成为废料,被收集起来进行再利用,经过切割的废料为整片形态。

3.目前,在切割完成后,废料从成型机中被运输出,落至地面上,工人对废料进行拾取,在完成对废料拾取的过程中,工人需俯身至传送带下,对地面的废料进行拾取,完成对废料的拾取后,再将废料进行收集。

4.针对上述中的相关技术,发明人认为废料掉落至地面,工人需弯腰进行拾取,同时废料掉落至地面后,在后续再利用中,需要对废料进行清洁。

技术实现要素:

5.为了减少废料掉落至地面上的可能性,本技术提供一种包装盖成型机废料支撑装置。

6.本技术提供的一种包装盖成型机废料支撑装置采用如下的技术方案:

7.一种包装盖成型机废料支撑装置,包括成型机本体、传送带、支撑架,所述成型机本体上开设有进料口、出料口,所述传送带绕设在支撑架上,所述传送带靠近出料口,所述传送带用于传送物料,其特征在于:还包括支撑装置,所述支撑装置包括支撑板,所述支撑板设置在机架上用于支撑废料。

8.通过采用上述技术方案,原料经过成型机后,废料被运输出,工人将废料牵引至支撑板上,随着废料持续不断的被运输出,废料逐渐沿着支撑板运动,废料被输送至支撑板上,再由工人对废料进行收集,减少废料落至地面的可能性。

9.可选的,所述支撑装置还包括支架,所述支架包括连接杆、两个支撑杆,所述支撑杆一端与支撑架固定连接,两个所述支撑杆位于支撑架两侧相对设置,所述连接杆一端与一个支撑杆固定连接,所述连接杆另一端与另一个支撑杆固定连接。

10.通过采用上述技术方案,支架支撑起支撑板,便于支撑板稳定的支撑废料,同时,支架抬高支撑板的高度,减少支撑板对传送带运动的影响,便于对废料的收集,减少废料落至地面的可能性。

11.可选的,所述支撑装置还包括支杆,所述支杆包括横杆、竖直杆,所述横杆一端与支撑杆远离支撑架的一端固定连接,所述竖直杆一端与支撑架固定连接,所述竖直杆另一端与横杆远离支撑杆的一端固定连接。

12.通过采用上述技术方案,支杆提高支架的稳定性,减少在支撑废料的过程中支架晃动的可能性,便于支架稳定的支撑物料。

13.可选的,所述支撑板包括斜板、平板,所述斜板一端连接杆固定连接,所述斜板另

一端与平板的一端固定连接。

14.通过采用上述技术方案,斜板便于对物料进行导向,便于工人将物料牵引至支撑板上,平板便于对物料进行放置,减少物料从支撑板上滑落的可能性,减少物料落至地面的可能性。

15.可选的,所述斜板与平板连接的一端高于斜板与连接杆连接的一端。

16.通过采用上述技术方案,斜板朝向成型机的一端较低,便于工人将废料牵引至斜板上,便于使用支撑板支撑废料。

17.可选的,还包括加强条,所述加强条一端与斜板固定连接,所述加强条另一端与成型机本体固定连接

18.通过采用上述技术方案,增加支撑板与成型机连接的牢固程度,增加支撑板的支撑能力,增大支撑板对废料支撑时的稳定性,减少支撑板塌落的可能性。

19.可选的,还包括加强杆,所述加强杆位于支撑板朝向传送带的一面,所述加强杆与支撑板固定连接。

20.通过采用上述技术方案,减少支撑板自身的强度,减少支撑板在支撑废料的过程中产生形变的可能性,便于支撑板稳定的支撑物料。

21.可选的,还包括加厚杆,所述加厚杆与平板远离斜板的一端固定连接,所述加厚杆沿斜板端面的长度方向设置。

22.通过采用上述技术方案,加厚杆加厚平板的边厚度,减少在将废料从平板上取下时平板划伤废料的可能性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术通过设置成型机本体、传送带、支撑架、支撑板,在原料经过成型机后,废料被运输出,工人将废料牵引至支撑板上,随着废料持续不断的被运输出,废料逐渐沿着支撑板运动,废料被输送至支撑板上,再由工人对废料进行收集,减少废料落至地面的可能性;

25.2.本技术通过设置支架,支架支撑起支撑板,便于支撑板稳定的支撑废料,同时,支架抬高支撑板的高度,减少支撑板对传送带运动的影响,便于对废料的收集,减少废料落至地面的可能性;

26.3.本技术通过设置将支撑板设置为斜板、平板,斜板便于对物料进行导向,便于工人将物料牵引至支撑板上,平板便于对物料进行放置,减少物料从支撑板上滑落的可能性,减少物料落至地面的可能性。

附图说明

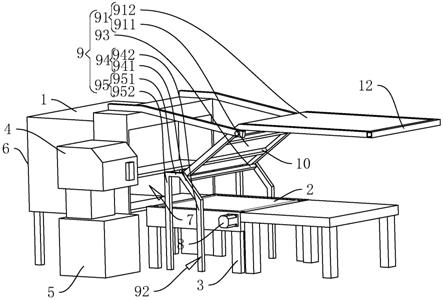

27.图1是本技术实施例一种包装盖成型机废料支撑装置的结构示意图。

28.附图标记说明:1、成型机本体;2、传送带;3、支撑架;4、控制器;5、控制器支架;6、进料口;7、出料口;8、电机;9、支撑装置;91、支撑板;911、斜板;912、平板;92、支架;93、连接杆;94、支撑杆;941、斜杆;942、竖杆;95、支杆;951、横杆;952、竖直杆;10、加强条;11、加强杆;12、加厚杆。

具体实施方式

29.以下结合附图1对本技术作进一步详细说明。

30.本技术实施例公开一种包装盖成型机废料支撑装置。参照图1,一种包装盖成型机废料支撑装置,包括成型机本体1、传送带2、支撑架3、控制器4、控制器支架5,控制器4用于控制成型机本体1,控制器支架5用于放置控制器4,成型机本体1上开设有进料口6、出料口7,传送带2绕设在支撑架3上,传送带2靠近出料口7,传送带2用于传送物料,传送带2上设置有电机8,电机8驱动传送带2转动,包装盖成型机废料支撑装置9还包括支撑装置9,支撑装置9包括支撑板91,支撑板91焊接在机架上用于支撑废料,在本实施例中,支撑板91设置为钢板。原料经过成型机后,废料被运输出,工人将废料牵引至支撑板91上,随着废料持续不断的被运输出,废料逐渐沿着支撑板91运动,废料被输送至支撑板91上,再由工人对废料进行收集,减少废料落至地面的可能性。

31.参照图1,支撑装置9还包括支架92,支架92包括连接杆93、两个支撑杆94,支撑杆94一端与支撑架3焊接,两个支撑杆94位于支撑架3两侧相对设置,连接杆93一端与一个支撑杆94焊接,连接杆93另一端与另一个支撑杆94焊接,在本实施例中,支撑杆94包括斜杆941、竖杆942,斜杆941一端与连接杆93连接,斜杆941另一端与竖杆942连接。支架92支撑起支撑板91,便于支撑板91稳定的支撑废料,同时,支架92抬高支撑板91的高度,减少支撑板91对传送带2运动的影响,便于对废料的收集,减少废料落至地面的可能性。

32.参照图1,支撑装置9还包括支杆95,支杆95包括横杆951、竖直杆952,横杆951一端与支撑杆94远离支撑架3的一端焊接,竖直杆952一端与支撑架3焊接,竖直杆952另一端与横杆951远离支撑杆94的一端焊接。支杆95提高支架92的稳定性,减少在支撑废料的过程中支架92晃动的可能性,便于支架92稳定的支撑物料。

33.参照图1,支撑板91包括斜板911、平板912,斜板911一端连接杆93焊接,斜板911另一端与平板912的一端焊接。斜板911便于对物料进行导向,便于工人将物料牵引至支撑板91上,平板912便于对物料进行放置,减少物料从支撑板91上滑落的可能性,减少物料落至地面的可能性。

34.参照图1,斜板911与平板912连接的一端高于斜板911与连接杆93连接的一端。斜板911朝向成型机的一端较低,便于工人将废料牵引至斜板911上,便于使用支撑板91支撑废料。

35.参照图1,包装盖成型机废料支撑装置还包括加强条10,加强条10一端与斜板911焊接,加强条10另一端与成型机本体1焊接。增加支撑板91与成型机连接的牢固程度,增加支撑板91的支撑能力,增大支撑板91对废料支撑时的稳定性,减少支撑板91塌落的可能性。

36.参照图1,包装盖成型机废料支撑装置还包括加强杆11,加强杆11位于支撑板91朝向传送带2的一面,加强杆11与支撑板91焊接。减少支撑板91自身的强度,减少支撑板91在支撑废料的过程中产生形变的可能性,便于支撑板91稳定的支撑物料。

37.参照图1,包装盖成型机废料支撑装置还包括加厚杆12,加厚杆12与平板912远离斜板911的一端焊接,加厚杆12沿斜板911端面的长度方向设置,在本实施例中,加厚杆12焊接在平板912周侧。加厚杆12加厚平板912的边厚度,减少在将废料从平板912上取下时平板912划伤废料的可能性。

38.本技术实施例一种包装盖成型机废料支撑装置的实施原理为:支架92撑起支撑板

91,支杆95减少支架92晃动的可能性,加强条10与加强杆11增加承接板的承接能力,废料经过成型机后,废料被运输出,工人将废料牵引至支撑板91上,废料经过斜板911、平板912,随着废料持续不断的被运输出,废料逐渐沿着支撑板91运动,废料被输送至平板912上,再由工人对废料进行收集,在废料运输的过程中,减少废料落至地面的可能性。

39.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1