排出帽的制作方法

1.本发明涉及一种排出帽:用于与容器主体的口部螺纹结合,并且扎破闭塞口部的膜,使容器中的内容物排出。

背景技术:

2.以往,已知有以下排出帽:对于收容药剂、化妆品等的瓶或者管等容器,在口部附加设置膜而密封内容物,在开始使用时,通过将帽与容器主体的口部螺纹结合,而利用从帽的顶板部下表面伸出的排出筒的前端扎破膜,使内容物排出(专利文献1)。而且,这样的排出帽适合于与容器主体螺纹结合时的密闭性、量产性,因此,大多使用合成树脂通过模具来成型。

3.另一方面,近年来,为了防止内容物所含有的成分的氧化等导致的劣化,使用由各种各样的薄膜层叠而成的膜,根据膜的不同,存在树脂制的排出筒的前端难以将其扎破的情况。此外,即使为了扎破这样的膜而在排出筒的前端圆周上设置切割器,但根据切割器的形状不同,也存在不易于进行膜的贯穿、膜的切断,难以排出内容物的情况。

4.因此,重要的是开发一种排出帽:能够顺畅且可靠地扎破闭塞容器主体的口部的膜,使容器中的内容物容易地排出。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平10-230960号公报

技术实现要素:

8.发明要解决的问题

9.本发明的课题在于提供一种排出帽:能够顺畅且可靠地扎破闭塞容器主体的口部的膜,使容器中的内容物容易地排出。

10.用于解决问题的方案

11.为了解决所述课题,本发明的发明人进行了研究,结果发现,通过在从帽的顶板部下表面伸出的排出筒的前端具备切割器,在该切割器的与帽螺纹结合的旋转方向相反的一侧的侧面设有缺口部,从而能够顺畅且可靠地扎破膜,而完成了本发明。

12.即,本发明为一种排出帽,其与由膜闭塞的容器主体的口部螺纹结合,并且从顶板部的下表面垂下用于贯穿所述膜而使内容物排出的大致圆筒形状的排出筒,其特征在于,在所述排出筒的前端大致圆周上设有左右非对称形状的切割器,在该切割器的与螺纹结合的旋转方向相反的一侧的侧面设有缺口部。

13.而且,本发明的排出帽的特征在于,在所述排出筒的前端大致圆周上设有前端的高度位置不同的多个切割器。

14.而且,本发明的排出帽的特征在于,在所述排出筒的前端大致圆周上的切割器配置在其与作为基准的切割器形成圆的中心角θ的位置时,配置的切割器的前端的高度位置

形成为位于比基准的切割器的前端的高度位置靠向上方δh的位置,该δh由下述式定义,所述中心角θ的单位为度,

15.0<δh≤l

×

θ/360,

16.l:与容器主体的口部螺纹结合的排出帽的螺旋的导程长度。

17.发明的效果

18.根据本发明的排出帽,能够顺畅且可靠地扎破闭塞容器主体的口部的膜,使容器中的内容物容易地排出。

附图说明

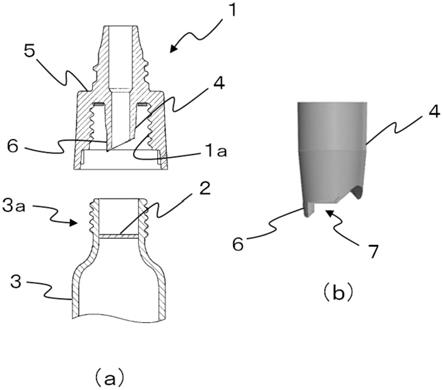

19.图1是表示排出帽的构造的图(图1的(a)是排出帽的剖视图,图1的(b)是排出筒的外观图)。

20.图2是表示排出帽的评价结果的图。

21.图3是表示切割器的配置例的图。

22.图4是表示切割器的配置和高度的关系的图。

23.图5是表示切割器扎破膜的状态的示意图。

24.图6是表示膜的开口部的图(代替附图的照片)。

具体实施方式

25.以下对本发明的排出帽进行详细地说明。另外,本发明的结构构件的连结或安装并不仅是直接连结等,还包含借助其他构件进行的间接连结等,只要将成为对象的两个构件的安装部位的相对的位置关系保持为大致一定,除非特别说明,否则就全部包含于此。

26.如图1所示,本发明的排出帽(1)的特征在于,该排出帽(1)与由膜(2)闭塞的容器主体(3)的口部(3a)螺纹结合,并且从顶板部(5)的下表面垂下用于贯穿所述膜而使内容物排出的大致圆筒形状的排出筒(4),在所述排出筒的前端大致圆周上设有左右非对称形状的切割器(6),在该切割器(6)的与螺纹结合的旋转方向相反的一侧的侧面设有缺口部(7)。

27.膜(2)是用于将内容物置于密封的状态,以防止在从产品的完成到使用者开始使用的期间,容器内的内容物所含有的成分的氧化等劣化,若具备这样的功能,则膜的材质、形状、安装位置等不特别限定。在图1中示出在容器主体的口部内部附加设置膜的例子,例如,也能够加热容器主体的口部前端使树脂熔融而形成膜来密封内容物。因而,膜是指具备能够被排出帽的排出筒的前端扎破并贯穿的程度的厚度的膜体,若是这样的膜体,则全部能够作为本发明的排出帽所贯穿的膜来使用。

28.在排出帽(1)的侧壁内表面(1a)和容器主体(3)的口部(3a)设有螺旋,一边使排出帽在水平方向上旋转,一边使互相的螺旋螺纹结合而将排出帽安装于容器主体。

29.与外部连通的大致圆筒形状的排出筒(4)从排出帽的顶板部(5)的下表面向下方伸出,当排出帽的螺纹结合向容器主体的口部前进时,排出筒下降,将膜贯穿。

30.排出筒只要是能够通过排出帽的水平旋转而顺畅地贯穿膜即可,因此,不限定于严格的圆筒形状,例如,若是椭圆形筒状、多边形筒状等绕轴心旋转对称的筒状则都能够使用。

31.在排出筒(4)的前端大致圆周上设有左右非对称形状的切割器,在该切割器的与

螺纹结合的旋转方向相反的一侧的侧面设有缺口部(7)。在图1中示出螺纹结合时的排出帽的水平方向的旋转在从上方观察时为顺时针的实施例,在该实施例中,在相当于与螺纹结合的旋转方向相反的一侧的侧面的、切割器的右侧面设置有缺口部。

32.通过如此设置缺口部,由于能够使切割器的前端的角度变小,因此,易于将膜扎破、贯穿。此外,缺口部设于与旋转方向相反的一侧的侧面,但若假设将其设于旋转方向的侧面,则缺口部分的垂直截面成为阻力,切割器难以一边切开膜一边前进,无法顺畅地进行开栓作业。

33.图2示出对切割器的数量、形状不同的排出帽进行评价的结果,对于将缺口部设于与旋转方向相反的一侧的侧面的切割器来说,在任意的评价项目中都能够得到良好的结果。另外,评价项目的膜的开孔性用于评价扎破并切开膜而使排出筒贯穿膜的容易性,将评价的结果记为:

◎

、非常优秀;〇、优秀;

×

、差。此外,旋转扭矩用于评价为使排出帽旋转所需要的力的程度,将评价的结果记为:

◎

、旋转扭矩一定;〇、旋转扭矩大致一定;

×

、旋转扭矩存在不均匀。

34.能够在排出筒的前端大致圆周上设置前端的高度位置不同的多个切割器。通过设置多个切割器,能够可靠地扎破、贯穿所有的膜。此外,通过设置高度不同的多个切割器,能够调整各个切割器扎破膜的位置。由此,能够将未被切断而与周围连结的部位保留在膜上,能够防止以下情况:被整周切断的膜片掉落至内容物中,掉落的膜片在使用过程中进入排出筒的连通孔而使内容物无法排出。

35.图3示出安装了多个切割器的实施例。在主切割器的前端和副切割器的前端的高度位置不同的试验例1、试验例3以及试验例4中,确认了:能够使膜的一部分不被切断而保留与周围连结的部位,能够防止膜片向内容物中掉落。

36.优选的是,在副切割器配置在与作为基准的主切割器形成圆的中心角θ的位置时,副切割器的前端的高度位置形成为位于比主切割器的前端的高度位置靠向上方δh的位置,该δh由下述式定义,该中心角θ的单位为度,

37.0<δh≤l

×

θ/360

38.l:与容器主体的口部螺纹结合的排出帽的螺旋的导程长度。

39.副切割器相对于作为基准的主切割器的相对位置能够由圆的中心角θ(度)来确定(图3),但通过使用该中心角θ(度)和与容器主体的口部螺纹结合的排出帽的螺旋的导程长度l(螺旋旋转一周而向旋转轴方向前进的距离),从而能够示意地表示应该将副切割器的前端的高度位置配置为从基准的主切割器的前端的高度位置以何种程度位于上方的位置(图4)。如图4所示,例如,在将配置的副切割器的位置相对于基准的主切割器设为中心角180度的情况下(试验例1),优选的是,副切割器的前端的高度位置和主切割器的前端的高度位置之差(δh)为螺旋的导程长度(l)的1/2以下。通过如此配置副切割器的前端的高度,从而当排出帽旋转时,副切割器在比主切割器扎破并切开膜的轨迹更深的位置上前进,因此,能够可靠地切断膜。

40.另一方面,如试验例2所示,若将副切割器的前端的高度位置设为与主切割器的前端的高度位置相同(δh=0),则如图5所述,副切割器在与主切割器旋转对称的位置上以与主切割器相同的方式将膜切断而前进,因此,当主切割器旋转180度时,副切割器也相同地旋转180度,膜在整周上被切断而使膜片掉落至内容物中。

41.图6示出试验例1的贯穿后的膜的开口部的状态。能够确认:在保留与周围连结的部位的同时切割器可靠地切断膜。

42.附图标记说明

43.1、排出帽;1a、侧壁内表面;2、膜;3、容器主体;3a、口部;4、排出筒;5、顶板部;6、切割器;6a、主切割器;6b、副切割器;6c、副切割器;7、缺口部;7a、缺口部;7b、缺口部;7c、缺口部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1