一种LCD背胶机的制作方法

一种lcd背胶机

技术领域

1.本申请涉及自动化背胶贴合设备的领域,尤其是涉及一种lcd背胶机。

背景技术:

2.在lcd显示器的生产加工步骤中,背光源模组和lcd壳体之间的贴合固定是较为重要的工序之一,常见的固定方式是通过背胶将背光源模组和lcd壳体的粘接。

3.背胶是一种呈长条状的胶带,相邻背胶之间不连续,背胶包括有黏性层和油纸,黏性层的两面都具有黏性,且油纸设置于黏性层的一面;在存储或运输过程中通常会使用离型膜,黏性层远离油纸的一面黏在离型膜上,并通过离型膜缠卷在供胶卷上。使用者在安装背光源模组和lcd壳体时,可将背胶从供胶卷上分离出,将背胶的黏性层黏在背光源模组表面特定的位置,然后再将黏性层表面的油纸撕开,并通过黏性层的另一面粘接lcd壳体。

4.针对上述中的相关技术,发明人认为存在生产效率较低、人力成本较高的缺陷。

技术实现要素:

5.为了提高生产效率,本申请提供一种lcd背胶机。

6.本申请提供的一种lcd背胶机,采用如下的技术方案:一种lcd背胶机,包括工作台和用于带动工件移动的工件载具,所述工作台上设置有用于将工件放置于所述工件载具上的流水线运输机构、用于提供背胶的背胶供料机构、用于将背胶粘接在工件上的背胶贴合机构、用于将黏性层与油纸分离的撕胶机构,以及用于带动所述工件载具移动的载具运输机构。

7.通过采用上述技术方案,在生产加工过程中,工件载具首先等待工件入料,然后流水线运输机构将已经完成上一步工序的工件运输到工件载具上,随后载具运输机构将工件载具移动至背胶贴合机构处。同时背胶供料机构向提供待黏贴的背胶,背胶贴合机构将背胶取走并黏贴在工件的表面。随后载具运输机构将工件载具移动至撕胶机构处,撕胶机构可将黏性层表面的油纸撕开,完成背胶黏贴作业。在下一个工序中,工件可通过黏性层直接与lcd壳体粘接。lcd背胶机可以自动将背胶黏贴在工件表面,并通过撕胶机构自动将背胶的油纸撕开,省去了人工贴背胶的步骤和人工撕油纸的步骤,减少人工成本,提高生产效率。

8.可选的,所述撕胶机构包括安装于所述工作台上的撕胶支架、用于分离黏性层和油纸的夹持组件,以及用于带动所述夹持组件移动的撕胶位移组件;所述夹持组件包括气动夹爪,所述气动夹爪的输出端成对设置有用于夹持油纸的夹持件。

9.通过采用上述技术方案,撕胶支架支撑撕胶位移组件,气动夹爪可通过两夹持件配合夹持油纸的边缘,然后通过撕胶位移组件带动气动夹爪移动,将油纸从黏性层上撕出。

10.可选的,所述夹持件包括用于夹持油纸的尖嘴部,所述尖嘴部的一面形成用于与油纸接触的抵接面;所述尖嘴部远离所述抵接面的一面形成倾斜面,所述倾斜面朝远离所

述气动夹爪且接近所述抵接面的方向逐渐倾斜。

11.通过采用上述技术方案:两夹持件分别通过抵接面夹紧于油纸的两面,从而带动油纸移动脱离黏性层。当背胶黏贴在工件表面后,油纸与工件之间的间隙较小,倾斜面可减少尖嘴部接近油纸一端的厚度,使尖嘴部更易于容纳于油纸与工件的间隙中。

12.可选的,所述抵接面设置有若干条齿槽,各个所述齿槽沿所述抵接面间隔分布,相邻所述齿槽之间形成用于与油纸抵触的齿牙。

13.通过采用上述技术方案,齿牙可减少尖嘴部与油纸之间的接触面积,增大尖嘴部与油纸之间的压强,使尖嘴部抓起油纸时更加稳定,降低油纸移动过程中自动脱离尖嘴部的风险。另一方面,抵接面通过齿牙与油纸接触,减少尖嘴部与油纸的接触面积,待尖嘴部打开后,便于油纸脱离尖嘴部,减少油纸残留。

14.可选的,所述撕胶位移组件包括用于带动所述夹持组件移动的撕胶固定座、用于带动所述撕胶固定座沿水平方向移动的撕胶传动带、用于带动所述夹持组件沿竖直方向移动的撕胶升降件,以及用于驱动所述撕胶传动带工作的撕胶驱动电机;所述撕胶位移组件设置于所述撕胶支架上,所述撕胶升降件设置于所述撕胶固定座和所述夹持组件之间。

15.通过采用上述技术方案,在工作状态时,撕胶驱动电机驱使撕胶传动带工作,使撕胶传动带带动随动件移动,随动件带动撕胶固定座移动,实现夹持组件在水平方向上的位移。当夹持组件移动至待撕胶位置的上方后,撕胶升降件可带动夹持组件在竖直方向朝下移动,待夹持组件将油纸接触后,再朝上移动将油纸撕开。

16.可选的,所述工件载具设置有固定块、对工件施力以使工件抵接于所述固定块的抵接块,以及用于推动所述抵接块的限位气缸;所述固定块和所述抵接块留有距离且相对设置,以使所述固定块与所述抵接块之间形成供工件容纳的限位空间。

17.通过采用上述技术方案,待工件放置在限位空间后,限位气缸可通过移动抵接块的方式,使工件抵接于抵接块和固定块之间,使工件与工件载具相对固定,减少工件在移动过程中发生位置偏移,提高背胶黏贴时的位置精准度。

18.可选的,所述工件载具设置有供所述尖嘴部接触油纸的让位槽,所述固定块设置于所述让位槽的两侧。

19.通过采用上述技术方案,工件的一侧抵接于固定块,使工件的贴胶位置接近让位槽,让位槽增大了尖嘴部的可操作空间,使撕开油纸的动作更加流畅。

20.可选的,所述工件载具运输机构包括第一运输机构和与所述第一运输机构交替完成加工步骤的第二运输机构;所述第一运输机构包括用于带动所述工件载具移动的第一支撑板、对所述第一支撑板的移动具有导向作用的第一运输导轨,以及用于驱使第一支撑板移动的第一运输驱动组件;所述工作台设置有用于抬高所述第一运输导轨的导轨支板;所述第二运输机构包括用于带动另一所述工件载具移动的第二支撑板、对所述第二支撑板的移动具有导向作用的第二运输导轨、用于驱使第二支撑板移动的第二运输驱动组件,以及用于驱使所述第二支撑板升降的举升件。

21.通过采用上述技术方案,第一支撑板可承托工件载具,第一运输驱动组件可带动第一支撑板沿第一运输导轨移动,从而对工件载具进行运输;第二支撑板可承托工件载具,

第二运输驱动组件可带动第二支撑板沿第二运输导轨移动,从而对工件载具进行运输。第一支撑板和第二支撑板在工作时可以承托不同的工件载具,且第二支撑板在移动时始终位于第一支撑板的下方,使第一支撑板在移动时与第二支撑板互不干涉。举升件可通过驱使第二支撑板升降的方式,使第二支撑板上的工件载具处于可与加工设备配合的高度。

22.可选的,所述背胶供料机构包括安装在所述工作台上的剥离支架,所述工作台设置有若干个供所述剥离支架安装的供料工位,所述供料工位设置有与所述剥离支架可拆卸连接的工位底座和用于支撑所述工位底座的供料导轨;所述工位底座与所述供料导轨滑动连接,所述供料工位设置有底盘定位块,所述工位底座设置有用于通过与所述底盘定位块卡接的方式限制所述工位底座移动的弹簧插销件。

23.通过采用上述技术方案,使用者可根据实际需求在至少一个供料工位上安装剥离支架。当剥离支架处于工作状态时,使用者可使定位销与底盘定位块配合,令剥离支架与工作台相对固定;当剥离支架未处于工作状态时,使用者可从底盘定位块中取出定位销,然后将剥离支架移动至合适的位置,再对剥离支架进行操作。

附图说明

24.图1是相关技术中背光源组的结构示意图。

25.图2是图1中a处的局部放大图。

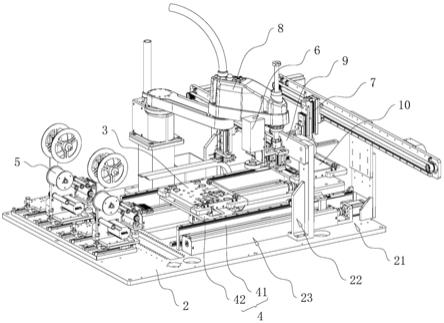

26.图3是本申请实施例中一种lcd背胶机的结构示意图。

27.图4是本申请实施例中流水线运输机构的结构示意图。

28.图5是本申请实施例中背光源组合工件载具的装配示意图。

29.图6是本申请实施例中第一运输机构的结构示意图。

30.图7是本申请实施例中第二运输机构的结构示意图。

31.图8是本申请实施例中载具运输机构的结构示意图。

32.图9是本申请实施例中第一检测安装件的分布示意图。

33.图10是本申请实施例中第二检测安装件的分布示意图。

34.图11是本申请实施例中背胶供料机构的结构示意图。

35.图12是本申请实施例中载胶台和剥离板的结构示意图。

36.图13是背胶与离型膜剥离时的状态示意图。

37.图14是图11中工位底座与供料导轨的爆炸示意图。

38.图15是本申请实施例中吸取座的结构示意图。

39.图16是本申请实施例中背胶贴合机构的结构示意图。

40.图17是本申请实施例中撕胶机构的结构示意图。

41.图18是尖嘴部打开后的状态示意图。

42.图19是图18中b处的局部放大图。

43.附图标记说明:1、背胶;11、黏性层;12、油纸;121、易撕部;2、工作台;21、转移区;22、撕胶区;23、贴合区;24、供料工位;25、工位底座;251、支撑滑块;252、延伸块;253、弹簧插销;26、供料导轨;261、限位柱;27、底盘定位块;271、定位孔;28、调节孔;

3、工件载具;31、固定块;32、抵接块;33、限位气缸;34、让位槽;35、安装槽;36、连接块;361、推动部;37、缓冲槽;371、通气孔;38、气动缓冲吸盘;4、载具运输机构;401、第一检测安装件;402、第二检测安装件;41、第一运输机构;411、第一支撑板;412、第一驱动电机;413、第一驱动丝杆;414、第一驱动支架;415、第一运输导轨;416、导轨支板;417、第一滑动块;4171、第一金属片;418、第一驱动块;419、举升件;4191、举升台;42、第二运输机构;421、第二支撑板;422、第二驱动电机;423、第二驱动丝杆;424、第二驱动支架;425、第二运输导轨;426、第二滑动块;4261、第二金属片;427、第二驱动块;5、背胶供料机构;51、剥离支架;52、料卷支撑件;53、变向辊;54、剥离板;541、剥离棱边;542、行进限位条;543、限位框;55、载胶台;551、载胶面;56、剥离辊;561、抵压辊;57、废料辊;58、剥离电机;59、张紧辊组;6、视觉检测机构;7、流水线运输机构;71、搬运支架;711、转移横板;712、搬运导轨;72、搬运驱动电机;73、搬运传动滚轮;74、搬运传动带;75、随动座;751、夹块;76、搬运气缸;77、盘架;771、横向杆;772、纵向杆;7721、调节槽;78、气动搬运吸盘;781、调节螺母;8、背胶贴合机构;81、搬运驱动件;82、吸取座;83、压合气缸;84、吸取头;9、撕胶机构;91、撕胶支架;911、支撑立柱;912、撕胶导轨;92、撕胶驱动电机;93、撕胶传动滚轮;94、撕胶传动带;95、撕胶固定座;951、撕胶滑块;96、撕胶升降件;961、连接座;97、气动夹爪;98、夹持件;981、连接部;982、对位部;983、尖嘴部;9831、倾斜面;9832、抵接面;9833、齿牙;984、凹陷面;99、废料收集件;10、背光源模组。

具体实施方式

44.参照图1和图2,在相关技术,使用者在粘接背光源模组10和lcd壳体,即将工件粘接在对应的壳体上时,通常会使用背胶1。常见的背胶1包括有黏性层11和油纸12,黏性层11的两面都具有黏性;油纸12设置于黏性层11的一面。市面上的背胶1在存储运输时需要粘在离型膜上,通常一张离型膜可粘贴多张呈矩阵分布的背胶1,并缠卷在供胶卷上,相当于起到承载背胶1的作用。在背光源模组10的粘接工艺中,使用者可将背胶1从供胶卷上取出,将背胶1的黏性层11黏在背光源模组10表面的贴胶位置上,然后将黏性层11表面的油纸12撕开,最后通过黏性层11的另一面粘接lcd壳体。为了方便使用者撕开油纸12,油纸12的长度通常大于黏性层11的长度,使油纸12的一端悬空于工件的表面形成易撕部121。

45.以下结合附图2

‑

6对本申请作进一步详细说明。

46.本申请实施例公开一种lcd背胶机。参照图2和图3,lcd背胶机包括有工作台2、用于承载工件的工件载具3、用于运输工件载具3的载具运输机构4以及用于提供背胶1的背胶供料机构5。工作台2上沿工件的运输路径依次设置有转移区21、撕胶区22和贴合区23。其中,转移区21设置有用于运输工件的流水线运输机构7;贴合区23设置有用于在工件上黏贴背胶1的背胶贴合机构8;撕胶区22设置有用于撕开背胶1中油纸12的撕胶机构9。在本实施例中,工件为背光源组10。

47.参照图2和图3,在生产加工的过程中,先使工件载具3在转移区21处于等待状态,

然后将已经完成上一步工序的工件通过流水线运输机构7搬运到位于转移区21的工件载具3上,完成入料步骤;然后将工件载具3通过载具运输机构4运输到贴合区23,再将背胶1通过背胶贴合机构8黏贴在工件的对应的位置上,完成贴合步骤;然后将工件载具3通过载具运输机构4运输到撕胶区22,再将在工件上的油纸12通过撕胶机构9撕出,完成撕胶步骤;然后将工件载具3通过载具运输机构4重新运输到转移区21,再将工件通过流水线运输机构7搬运至下一个工序的操作工位,完成出料步骤,并使工件载具3重新处于等待状态;综上,通过lcd背胶机建立工件依次在转移区21完成入料步骤、在贴合区23完成贴合步骤、在撕胶区22完成撕胶步骤、回到转移区21完成出料步骤的加工模式。

48.参照图3和图4,流水线运输机构7包括有搬运支架71、搬运驱动电机72、搬运传动滚轮73、搬运传动带74、随动座75、搬运气缸76、盘架77,以及气动搬运吸盘78。搬运支架71的下部通过螺栓安装在工作台2上,搬运支架71的上部安装有沿水平方向设置的转移横板711。搬运驱动电机72和搬运传动滚轮73分别安装于转移横板711的两端;搬运传动带74的一端与搬运驱动电机72输出端的滚轮连接,运传动带74的另一端与搬运传动滚轮73连接。随动座75的上部固定安装有夹块751,夹块751固定于搬运传动带74,搬运传动带74工作时可带动随动座75沿水平方向往复移动。随动座75固定安装有随动滑块,转移横板711沿其长度方向通过螺栓安装有搬运导轨712,转移横板711通过随动滑块与搬运导轨712滑动连接。随动滑块位于夹块751的下方,随动滑块配合搬运导轨712对随动座75的移动起导向作用的同时,随动滑块配合搬运导轨712对随动座75具有支撑作用。

49.参照图4,搬运气缸76以活塞杆朝下的方向设置,且搬运气缸76的缸体固定安装于随动座75。盘架77包括有横向杆771和纵向杆772;其中横向杆771平行于转移横板711,且横向杆771安装于搬运气缸76的活塞杆底端;纵向杆772沿水平方向设置且垂直于横向杆771,纵向杆772的数量为2,两纵向杆772分别通过螺栓安装于横向杆771的两端。气动搬运吸盘78以吸附端朝下的方向设置,气动搬运吸盘78的上端螺纹连接有两个调节螺母781。纵向杆772沿其长度方向开设有调节槽7721,气动搬运吸盘78的上端穿设于调节槽7721,并通过两调节螺母781夹紧纵向杆772的方式与纵向杆772相对固定;使用者拧松调节螺母781后可沿纵向杆772的长度方向调整气动搬运吸盘78的位置。在本实施例中,每一条纵向杆772上气动搬运吸盘78所设置的数量可以为1,也可以为2,也可以为3,但凡所设置的数量可达到稳定搬运工件的效果即可。

50.参照图3和图4,在入料步骤的过程中,先使各个气动搬运吸盘78的负压端与工件的表面形成负压,通过各个气动搬运吸盘78将待加工的工件吸取;然后使搬运气缸76的活塞杆收缩,将工件上升至高于工件载具3上表面的预设高度;然后通过搬运驱动电机72驱使搬运传动带74工作,使随动座75沿着搬运导轨712移动至转移区21;然后使搬运气缸76的活塞杆伸长,将工件下降至工件载具3内,并使各个气动搬运吸盘78与工件解除负压状态;然后再将搬运气缸76的活塞杆缩短,使各个气动搬运吸盘78远离工件。

51.参照图3和图4,在出料步骤的过程中,先使搬运气缸76的活塞杆伸长,使各个气动搬运吸盘78抵接于工件的表面,然后使各个气动搬运吸盘78的负压端与工件的表面形成负压;然后使搬运气缸76的活塞杆收缩,使各个气动搬运吸盘78上升并带动工件脱离工件载具3;然后通过搬运驱动电机72驱使搬运传动带74工作,使随动座75从转移区21移动至外部的出料收集件中。

52.参照图5,工件载具3整体呈矩形,工件载具3上设置有固定块31、抵接块32,以及限位气缸33。固定块31和抵接块32均设置于工件载具3的上表面,其中固定块31与工件载具3相对固定,抵接块32与工作载具滑动连接,以使限位气缸33可推动抵接块32移动。固定块31和抵接块32分别设置有至少两组,且每一组固定块31分别与一组抵接块32相对设置,使各个固定块31和各个抵接块32之间形成供工件容纳的限位空间。在本实施例中,每一组固定块31的数量、每一组抵接块32的数量,以及限位气缸33的数量均为2。

53.参照图5,进一步的,在工件载具3的四条边角处中,其中有两条侧边设置有抵接块32,剩余两条侧边设置有固定块31;其中一设置有抵接块32的侧边的一端相邻于另一设置有抵接块32的侧边,而该侧边的另一端相邻其中一设置有固定块31的侧边,进而从可多个方向对工件进行限位。

54.参照图3和图5,进一步的,在本实施例中,工件载具3接近工件的贴胶位置的一侧开设有让位槽34,让位槽34以竖直方向贯通工件载具3,让位槽34的两侧分别接近于其中两固定块31,以使工件的贴胶位置在限位状态时接近让位槽34的槽底,从而为撕胶机构9工作时提供更多的操作空间。

55.参照图5,工件载具3设置有抵接块32的两条侧边分别开设有安装槽35,限位气缸33安装于安装槽35内,限位气缸33的缸体固定于工件载具3,且限位气缸33的活塞杆朝向安装槽35的槽口,两限位气缸33分别与两组抵接块32相对应。限位气缸33的活塞杆安装有连接块36,连接块36的下部容纳于安装槽35中;连接块36的上部外露于安装槽35,且两侧分别朝接近工件载具3边角处的方向延伸形成推动部361,各个推动部361的位置与各个抵接块32相对应。抵接块32设置于对应推动部361接近工件载具3几何中心的一面,使限位气缸33可通过推动部361带动对应的抵接块32移动。在本实施例中,推动部361的下表面和抵接块32的下表面分别与工件载具3的上表面之间留有间隙,以减少推动部361或抵接块32移动时对工件磨具造成的磨损。在其他实施例中,推动部361与抵接块32之间可添加缓冲弹簧,以减少抵接块32与工件接触时对工件造成的损伤。

56.参照图5,进一步的,工件载具3的上表面开设有四个缓冲槽37,缓冲槽37分布于工件载具3的四个边角处。缓冲槽37的内部安装有气动缓冲吸盘38,气动缓冲吸盘38的抽气端朝下设置,缓冲槽37的槽壁开设连通工件载具3外周壁的通气孔371,以使抽气管可与气动缓冲吸盘38连通;气动缓冲吸盘38的负压端朝上设置,且气动缓冲吸盘38的上表面与工件载具3的上表面相齐平。气动缓冲吸盘38在加工过程中可吸附工件,使工件与工件载具3更加稳定的同时,起到缓冲减震的效果。

57.参照图5,在入料步骤的过程中,使工件与各个气动缓冲吸盘38抵接,先使两限位气缸33的活塞杆朝接近工件的方向收缩,使各个抵接块32和各个固定块31均抵接于工件,相当于夹持固定背光源组10;然后使各个气动缓冲吸盘38的负压端与工件的表面形成负压。在出料步骤的过程中,在工件与各个气动搬运吸盘78接触之前,先使两限位气缸33的活塞杆伸长,使各个抵接块32远离工件,然后使各个气动搬运吸盘78与工件解除负压状态。

58.参照图3,载具运输机构4包括有第一运输机构41和第二运输机构42,第一运输机构41和第二运输机构42交替完成加工步骤。

59.参照图5和图6,第一运输机构41包括有第一支撑板411、第一运输驱动组件、第一运输导轨415,以及导轨支板416。第一支撑板411的长度大于工件载具3的长度,工件载具3

通过螺栓安装于第一支撑板411的上表面,第一支撑板411两端的下表面分别通过螺栓安装有第一滑动块417。第一运输导轨415的数量为2,且沿工件载具3的运输路径分布;两第一运输导轨415分别与两第一滑动块417滑动连接,以使第一支撑板411可滑移。导轨支板416的数量为2,两导轨支板416分别通过螺栓安装在工作台2上,两第一运输导轨415分别通过螺栓固定于导轨支板416的上表面,以达到对第一支撑板411及工件载具3进行支撑的效果。在本实施例中,两第一滑动块417之间的最小距离大于工件载具3的长度。

60.参照图6和图7,第一运输驱动组件包括有第一驱动电机412、第一驱动丝杆413和第一驱动支架414。其中第一驱动支架414包括用于遮挡第一驱动丝杆413的罩体以及用于支撑罩体的立板,第一驱动支架414的立板通过螺栓安装在工作台2(参照图3)上,第一驱动电机412安装于工作台2(参照图3)上,第一驱动丝杆413转动连接于第一驱动支架414内;第一驱动丝杆413通过连轴器与第一驱动电机412的输出轴连接,以使第一驱动电机412可驱使第一驱动丝杆413转动。在本实施例中,第一驱动支架414设置于其中一导轨支板416远离另一导轨支板416的一侧。第一滑动块417接近第一驱动支架414的一侧安装有第一驱动块418,第一驱动块418穿设于第一驱动支架414并与第一驱动丝杆413螺纹连接。

61.参照图7和图8,第二运输机构42包括有第二支撑板421、第二运输驱动组件,以及第二运输导轨425。第二支撑板421两侧之间的最大距离小于两第一运输导轨415之间的最小距离,以使第二支撑板421可在两第一运输导轨415之间滑动。第二支撑板421两端的下表面分别通过螺栓安装有第二滑动块426。第二运输导轨425的数量为2,两第二运输导轨425安装于两导轨支板416之间;两第二运输导轨425分别与两第二滑动块426滑动连接,以使第二支撑板421在工作台2上可滑移。

62.参照图7和图8,第二运输驱动组件包括有第二驱动电机422、第二驱动丝杆423和第二驱动支架424。其中第二驱动支架424包括用于遮挡第二驱动丝杆423的罩体以及用于支撑罩体的立板,第二驱动支架424的立板通过螺栓安装在工作台2,第二驱动支架424位于第二支撑板421远离第一驱动支架414一端的下方。第二驱动电机422安装于工作台2上,第二驱动丝杆423转动连接于第二驱动支架424内;第二驱动丝杆423通过连轴器与第二驱动电机422的输出轴连接,以使第二驱动电机422可驱使第二驱动丝杆423转动。第二支撑板421的下表面栓接有第二驱动块427,第二驱动块427穿设于第二驱动支架424并与第二驱动丝杆423螺纹连接。

63.参照图7和图8,在导轨支板416的支撑作用下,第一支撑板411的下表面的水平高度大于位于第二支撑板421的工件载具3上表面的高度,以使第二支撑板421在移动时可从第一支撑板411的下方穿过,达到减少与第一支撑板411产生干涉的效果。

64.参照图7和图8,进一步的,为了在加工步骤中对第二支撑板421的高度进行补偿,第二支撑板421的下方安装有举升件419,举升件419为举升气缸。举升件419以活塞杆朝上的方向设置;举升件419的缸体固定于第二支撑板421的中部,举升件419的活塞杆穿设于第二支撑板421并栓接有举升台4191,举升台4191可与工件载具3通过螺栓固定,使举升件419可驱使对应的工件载具3完成升降。

65.参照图8,当第一支撑板411处于入料步骤、贴合步骤、撕胶步骤,或者出料步骤中时,第二支撑板421等待第一支撑板411完成当前的加工步骤,并在第一支撑板411完成当前的加工步骤后移动至该加工步骤对应的位置进行加工,如此循环,形成第一支撑板411和第

二支撑板421交替工作的模式。

66.参照图8,在生产加工的过程中,当第二支撑板421需要进行加工步骤时,先使举升件419的活塞杆伸长,使位于第二支撑板421的工件与位于第一支撑板411的工件处于水平高度相匹配的位置;当工件完成当前加工步骤后,使举升件419的活塞杆收缩,使位于第二支撑板421的工件移动至第一支撑板411下方的位置。

67.参照图9和图10,进一步的,导轨支板416上设置有若干个用于检测第一支撑板411位置的第一检测安装件401,工作台2上设置有若干个用于检测第二支撑板421位置的第二检测安装件402;第一检测安装件401和第二检测安装件402可安装位置检测传感器,第一检测安装件401和第二检测安装件402配合工作,以使当第一支撑板411和第二支撑板421位置重叠时,限制举升件419的举升动作。在本实施例中,位置检测传感器可选用但不局限于霍尔传感器。

68.参照图9和图10,第一检测安装件401的数量为2,且两第一检测安装件401分别设置于转移区21和贴合区23;接近第一检测安装件401的第一滑动块417安装有第一金属片4171;第二检测安装件402的数量为2,且两第二检测安装件402的位置与两第一检测安装件401的位置相对应;接近第二检测安装件402的第二滑动块426安装有第二金属片4261。第一检测安装件401通过检测第一金属片4171的方式检测第一支撑板411的位置,第二检测安装件402通过检测第二金属片4261的方式检测第二支撑板421的位置,从而检测工件是否同时处于转移区21(参照图8)或贴合区23(参照图8),且在此状态下,限制位于第二支撑板421的工件上升,减少该工件与第一支撑板411底部发生碰撞的风险。

69.参照图11,背胶供料机构5包括有剥离支架51、料卷支撑件52、变向辊53、剥离板54、载胶台55、剥离辊56、废料辊57,以及剥离电机58,其中料卷支撑件52、变向辊53,以及废料辊57均转动连接于剥离支架51,料卷支撑件52、变向辊53、废料辊57从上至下依次设置;载胶台55设置于剥离板54接近贴合区23(参照图3)的一侧,剥离板54和变向辊53之间还设置有张紧辊组59,张紧辊组59与剥离支架51转动连接。

70.参照图11和图12,剥离板54远离变向辊53的一端设置有剥离棱边541,剥离棱边541呈锥形状且下表面倾斜设置,载胶台55与剥离棱边541之间留有间距形成供离型膜穿过的间隙;载胶台55的上表面作防粘贴处理形成用于承托背胶1的载胶面551,且载胶台55的载胶面551与剥离棱边541的上表面之间的高度相对应。剥离辊56与剥离支架51转动连接,剥离辊56位于剥离板54的下方;剥离辊56的正下方设置有抵压辊561,抵压辊561与剥离支架51转动连接,抵压辊561与剥离辊56之间形成有供离型膜穿过的间隙,剥离棱边541的下表面朝接近该间隙的方向延伸。剥离电机58安装于剥离支架51的下部,剥离电机58的输出端传动带与剥离辊56传动连接,剥离辊56通过转动带与废料辊57传动连接,以使剥离电机58驱动剥离辊56和废料辊57同步转动。

71.参照图11和图13,在工作状态时,供料辊安装于料卷支撑件52上,将废料收集件安装在废料辊57上,剥离辊56和抵压辊561抵接于离型膜的两面,离型膜通过剥离辊56的转动发生移动;离型膜在移动时依次经过变向辊53、张紧辊组59、剥离板54、剥离辊56和废料辊57,并缠卷在废料收集件上进行收集。当离型膜经过剥离棱边541时发生变向,随着离型膜逐渐经过抵压辊561与剥离辊56的间隙,离型膜上的背胶1会向载胶台55移动,使背胶1逐渐放置在载胶面551上,且在该状态下的背胶1中,油纸12位于黏性层11的上表面,等待被背胶

贴合机构8(参照图3)取走。

72.参照图12和图13,进一步的,为了提高离型膜在剥离板54表面移动时的稳定性,剥离板54的上表面通过螺栓安装有行进限位条542和限位框543。行进限位条542的数量为2,行进限位条542分别平行于离型膜的移动方向,且在离型膜移动时贴近于离型膜的两侧;限位框543位于剥离板54接近剥离棱边541的一端。离型膜在移动时先经过行进限位条542之间的间隙,再穿过限位框543的内侧,以使离型膜分别受到在水平方向和竖直方向上的限位,减少离型膜移动时的位置偏离。

73.参照图14,进一步的,为了方便使用者对背胶供料机构5进行操作,剥离支架51与工作台2之间为可滑移的连接方式。工作台2上设置有若干个用于安装支架的供料工位24,每一个供料工位24内设置有两条供料导轨26、一个底盘定位块27和一个工位底座25,其中供料导轨26用于实现剥离支架51的滑移,工位底座25用于支撑剥离支架51,底盘定位块27用于实现对工位底座25的定位;两供料导轨26分别平行于第一运输导轨415,底盘定位块27位于两供料导轨26之间,工位底座25位于两供料导轨26的上方。

74.参照图13和图14,剥离支架51通过螺栓安装于工位底座25的上表面;工位底座25的下表面安装有两个支撑滑块251,并通过两个支撑滑块251分别与两供料导轨26滑动连接。供料导轨26的两端分别设置有限位柱261,限位柱261和供料导轨26均通过螺栓安装于工作台2的上表面,且限位柱261贴近于供料导轨26远离底盘定位块27的一侧;当工位底座25滑移至最远距离时,支撑滑块251抵接于限位柱261,以使剥离支架51难以脱离供料导轨26。另外的,由于对于不同的供料卷,供料卷上背胶1的尺寸可能不同,使用者可根据对背胶1种类数量的实际需要,可选择地在若干个供料工位24内安装剥离支架51。

75.参照图14,底盘定位块27通过螺栓安装于工作台2的上表面,且工作台2的上表面开设有若干个供螺栓穿设的调节孔28,各个调节孔28沿供料导轨26的长度方向间隔设置,使用者在安装底盘定位块27时,可将底盘定位块27安装在不同的调节孔28上以调整底盘定位块27的位置。工位底座25接近底盘定位块27的一侧固定设置有延伸块252,延伸块252固定安装有弹簧插销253,底盘定位块27开设于供弹簧插销253插接的定位孔271。

76.参照图14,在工作状态时,延伸块252位于底盘定位块27的上方,弹簧插销253穿设于延伸块252与定位孔271插接,使弹簧插销253与底盘定位块27形成卡接配合,以使剥离支架51与底盘定位块27相对固定。当使用者需要在料卷支撑件52上对供料辊进行操作,或者在废料辊57上对废料收集件进行操作时,可将弹簧插销253从底盘定位块27中取出,推动剥离支架51使剥离支架51朝远离贴合区23(参照图3)的方向移动,进而增大使用者的可操作空间;待操作完成后,可推动剥离支架51使剥离支架51移动至与底盘定位块27对准的位置,并使弹簧插销253与底盘定位块27插接。

77.参照图15和图16,背胶贴合机构8包括有搬运驱动件81和吸取座82。搬运驱动件81可选用但不局限于水平多关节机器手臂,搬运驱动件81的固定端通过支撑底座固定在工作台2上,搬运驱动件81的活动端与吸取座82连接,以驱使吸取座82在贴合区23的上方移动。吸取座82的顶端与搬运驱动件81通过螺栓连接,吸取座82的底端设置有若干个压合气缸83;压合气缸83的缸体与吸取座82固定,压合气缸83的活塞杆朝下设置且安装有吸取头84,在本实施例中,吸取头84通过螺栓可拆卸式固定,使用者可根据背胶1(参照图2)的形状更换对应的吸取头84;吸取头84的底端开设有若干吸取孔,吸取头84的两侧开设有连通吸取

孔的连通孔,在工作状态时,吸取头84可通过连通孔与抽气泵连接,通过吸取头84对背胶1的油纸12进行吸取。在本实施例中,每一个吸取座82上压合气缸83的设置数量可以为1,也可以为2,也可以为3,所设置的数量根据实际工况中背胶1的种类或数量设置。

78.参照图13和图16,在贴合步骤的过程中,先使工件移动至贴合区23,再使吸取座82通过搬运驱动件81移动至载胶台55的正上方;然后使吸取座82通过搬运驱动件81下降,并使吸取头84接触背胶1的油纸12,然后使吸取头84与油纸12之间形成负压,然后使吸取座82通过搬运驱动件81上升,以使吸取头84带动背胶1脱离载胶台55;然后使吸取座82通过搬运驱动件81移动至工件贴胶位置的正上方,然后使吸取座82通过搬运驱动件81下降,并使背胶1的黏性层11接触工件,然后再使吸取头84通过压合气缸83下降,使黏性层11受吸取头84和工件的挤压;然后使吸取座82通过压合气缸83上升,再使吸取座82通过搬运驱动件81上升,吸取头84脱离背胶1。

79.参照图16和图17,撕胶机构9包括有撕胶支架91、夹持组件,以及撕胶位移组件,其中撕胶支架91用于支撑撕胶位移组件,撕胶位移组件用于驱使夹持组件移动。撕胶支架91沿水平方向延伸,撕胶支架91的两端分别安装有支撑立柱911,支撑立柱911通过螺栓安装于工作台2上,以使撕胶支架91位于撕胶区22的上方。工作台2上还放置有用于收集油纸12(参照图13)废料的废料收集件99。

80.参照图17,撕胶位移组件包括有撕胶驱动电机92、撕胶传动滚轮93、撕胶传动带94、撕胶固定座95,以及撕胶升降件96。撕胶驱动电机92和撕胶传动滚轮93分别安装于撕胶支架91的两端;撕胶传动带94的一端与撕胶驱动电机92的输出端通过滚轮连接,另一端和撕胶传动滚轮93连接,以保持张紧状态。撕胶固定座95的上部夹持固定于撕胶传动带94的其中一段,以使撕胶传动带94工作时带动撕胶固定座95在水平方向移动。撕胶固定座95固定安装有撕胶滑块951,撕胶支架91沿其长度方向通过螺栓安装有撕胶导轨912,撕胶固定座95通过撕胶滑块951与撕胶导轨912滑动连接;撕胶滑块951设置于夹块751的下方,撕胶滑块951配合撕胶导轨912对撕胶固定座95的移动起导向作用的同时,撕胶滑块951配合撕胶导轨912对撕胶固定座95具有支撑作用。

81.参照图17和图18,撕胶升降件96可选用但不局限于双管气缸,撕胶升降件96的活塞杆朝下设置,撕胶升降件96的缸体固定安装于撕胶固定座95,撕胶升降件96的活塞杆固定安装有连接座961,连接座961用于固定夹持组件;在本实施例中,夹持组件用于从工件的一侧夹取背胶1的油纸12;每一个连接座961上设置有夹持组件的数量可以为1,也可以为2,也可以为3,所设置的数量根据实际工况中位于工件同一侧的背胶1的数量设置。

82.参照图18,每一组夹持组件包括有一个气动夹爪97和两个夹持件98,气动夹爪97为平行夹爪,气动夹爪97的两输出端呈上下设置。夹持件98包括有连接部981、对位部982,以及尖嘴部983;连接部981和尖嘴部983分别一体成型于对位部982的两端,连接部981和尖嘴部983均与对位部982形成夹角,且连接部981朝接近气动夹爪97的方向延伸,尖嘴部983朝远离气动夹爪97的方向延伸。两连接部981分别固定于气动夹爪97的两输出轴,两对位部982相对设置;当气动夹爪97处于抓取状态时,两尖嘴部983相对的一侧相互抵接形成抵接面9832;当夹持件98夹持油纸12时,两尖嘴部983分别通过抵接面9832抵接于油纸12的易撕部121的两面。

83.参照图18和图19,在本实施例中,连接部981和对位部982的连接处向内凹陷形成

凹陷面984,凹陷面984可增大连接部981和对位部982的形变范围,当两尖嘴部983抵接时,连接部981和对位部982可发生细微的形变,以使尖嘴部983达到更好的抵紧效果。尖嘴部983远离抵接面9832的一面设置有倾斜面9831,倾斜面9831朝远离气动夹爪97且接近抵接面9832的方向逐渐倾斜,从而减少尖嘴部983接近油纸12一端的厚度。

84.参照图17和图18,在撕胶步骤的过程中,先使工件移动至撕胶区22(参照16);然后使撕胶传动带94通过撕胶驱动电机92工作,以使气动夹爪97在水平方向上移动,并使尖嘴部983移动至油纸12的易撕部121的正上方,即对位部982位于让位槽34(参照图5)的正上方;使两尖嘴部983通过气动夹爪97朝相互远离的方向移动,形成供油纸12夹持的缝隙;然后使撕胶升降件96的活塞杆伸长,以使尖嘴部983逐渐朝下降至易撕部121的高度;然后使尖嘴部983继续下降,以使易撕部121受力发生形变折弯,直至易撕部121的端部脱离尖嘴部983并弹进两尖嘴部983的间隙中;然后使两尖嘴部983通过气动夹爪97朝相互接近的方向移动,直至两抵接面9832抵紧易撕部121的两面;然后使撕胶升降件96的活塞杆收缩,以使两尖嘴部983带动油纸12从接近易撕部121的一端到远离易撕部121的一端逐渐脱离黏性层11。

85.参照图17和图18,在其他实施例的撕胶步骤的过程中,也可以使尖嘴部983移动至油纸12的易撕部121上方的位置,且尖嘴部983从该位置降落后与易撕部121之间留有距离;然后使两尖嘴部983通过气动夹爪97朝相互远离的方向移动,形成供油纸12夹持的缝隙;然后使撕胶升降件96的活塞杆伸长,以使尖嘴部983逐渐朝下降至易撕部121的高度,使两尖嘴部983与易撕部121的高度之间间隙的高度一致;然后再通过载具运输机构4(参照图3)使易撕部121沿水平方向移动到两尖嘴部983之间的间隙内,再使两尖嘴部983通过气动夹爪97朝相互接近的方向移动,直至两抵接面9832抵紧易撕部121的两面;然后使撕胶升降件96的活塞杆收缩,以使两尖嘴部983带动油纸12从接近易撕部121的一端到远离易撕部121的一端逐渐脱离黏性层11。

86.参照图17和图18,完成撕开黏性层11和油纸12的动作后,使撕胶传动带94通过撕胶驱动电机92工作,以使气动夹爪97在水平方向上移动,并使尖嘴部983移动至废料收集件99的正上方;然后使撕胶升降件96的活塞杆伸长,以使两尖嘴部983夹持油纸12进入废料收集件99;然后使两尖嘴部983通过气动夹爪97朝相互远离的方向移动,以使油纸12在重力的作用下脱离尖嘴部983并进入废料收集件99中;然后使撕胶升降件96的活塞杆收缩,以使两尖嘴部983上升至脱离废料收集件99的高度;然后使两尖嘴部983通过气动夹爪97朝相互接近的方向移动。

87.参照图18和图19,进一步的,尖嘴部983的抵接面9832开设有若干条齿槽,各个齿槽沿尖嘴部983的长度方向间隔设置,齿槽的两侧槽壁朝尖嘴部983的方向逐渐远离,相邻的齿槽之间形成齿牙9833;在本实施例中,位于两抵接面9832的各个齿牙9833呈镜像设置。当两尖嘴部983夹紧油纸12时,各个齿牙9833抵接于油纸12的两面,齿牙9833可减少抵接面9832与油纸12的接触面积,一方面可增大尖嘴部983与油纸12之间的压强,使两尖嘴部983通过抵紧的方式夹持油纸12时更加稳定;另一方面,使两尖嘴部983脱离油纸12时,令油纸12更容易从尖嘴部983上掉落。

88.参照图3,lcd背胶机包括有实时进行工况监测的视觉检测机构6,视觉检测机构6包括有姿态检测单元和物料检测单元,其中姿态检测单元安装在背胶贴合机构8上,物料检

测单元安装于背胶供料机构5与贴合区23之间。姿态检测单元用于检测工件的贴胶位置,配合背胶贴合机构8将背胶1黏接在预设的位置上;在本实施例中,姿态检测单元可以是视觉检测相机和控制盒的组合。物料检测单元用于在背胶贴合机构8经过背胶供料机构5和贴合区23之间的区域时,检测背胶贴合机构8是否成功吸取到背胶1;在本实施例中,物料检测单元可以是视觉检测相机和控制盒的组合。

89.本申请实施例一种lcd背胶机的实施原理为:在生产加工的过程中,先使工件载具3在转移区21处于等待状态,然后流水线运输机构7将已经完成上一步工序的工件搬运至工件载具3上,完成入料步骤;然后将工件载具3通过载具运输机构4运输到贴合区23,再将背胶1通过背胶贴合机构8黏贴在工件的对应的位置上,完成贴合步骤;然后将工件载具3通过载具运输机构4运输到撕胶区22,再将在工件上的油纸12通过撕胶机构9撕出,完成撕胶步骤;然后将工件载具3通过载具运输机构4重新运输到转移区21,再将工件通过流水线运输机构7搬运至下一个工序的操作工位,完成出料步骤,并使工件载具3重新处于等待状态。lcd背胶机可以自动将背胶1黏贴在工件表面,并通过撕胶机构9自动将背胶1的油纸12撕开,省去了人工贴背胶1的步骤和人工撕油纸12的步骤,减少人工成本,提高生产效率。

90.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1