1.本发明涉及牵引绞车技术领域,尤其涉及一种摩擦包角可调可测的单驱动牵引绞车装置。

背景技术:2.现有大容量缆绳收放系统一般都采用牵引绞车来提升负载,储缆绞车存储大量缆绳。缆绳在牵引绞车一对绞盘绳槽上通过多圈缠绕,负载张力经过每一圈缠绕都会利用摩擦原理逐渐衰减,最后出缆端以符合要求的较小的张力进入储缆绞车进行存储。张力衰减的程度与缆绳缠绕在牵引绞车绞盘上的有效摩擦包角有很大关系,在摩擦系数一定的情况下,摩擦包角大,则张力衰减得多,反之则少。为了满足使用要求,摩擦包角大小必须进行设计计算,而摩擦包角又与绞盘绳槽个数密切相关。

3.常规的设计有以下几种方式:1)采用两个绞盘各自驱动的方式,这样的好处是包角大小等于缆绳所缠绕过的有效槽数乘以π,也就是说两个绞盘的有效绳槽都能起到张力衰减作用,单个绞盘的槽数少,轴向尺寸小。但缺点也很明显,由于采用了两个电机驱动各自的绞盘,不论是竖式布置还是水平布置,空间都较大,不利于应用在工作空间受限的情况,且成本也较高;2)采用单电机驱动一个绞盘,另一个绞盘浮动。安装时,电机轴线与箱体长度方向一致,这样在长度方向空间得到合理利用,但由于只有与电机连接的绞盘能产生摩擦包角,为了达到最终的张力衰减效果,绞盘的槽数必然增加,轴向尺寸变大,因此也不太适合对工作空间有限制的场合;3)采用单电机驱动一个绞盘,通过齿轮传动来连接另一个绞盘。这样在相同槽数时摩擦包角就比第2情况扩大了一倍,绞盘轴向尺寸小。但缺点也很明显,齿轮传动由于是刚性联接,不耐冲击,传动产生的噪音较大,且齿轮制造成本高。

4.由于牵引绞车是收放负载对象的关键设备,包角大小是否合适有可能成为收放任务成功与否的关键,太小的包角可能会造成缆绳在绳槽中打滑,太大的包角又会受设备安装空间的限制或造成成本的浪费。因此在设备结构尺寸受限定的情况下,如何使得摩擦包角在一定范围内可调整是牵引绞车设计所面临的关键问题。

技术实现要素:5.本发明的目的是针对现有存在的技术问题和不足之处,提供一种摩擦包角可调可测的单驱动牵引绞车装置。

6.为了达到上述目的,本发明采用的技术方案如下:

7.一种摩擦包角可调可测的单驱动牵引绞车装置,主要包括出缆张力测量轮、出缆张力传感器、从动绞盘、从动三角带轮、张紧力传感器、张紧轮、三角带、主动绞盘、主动三角带轮、入缆张力传感器、入缆张力测量轮、减速电机、plc和触摸屏;所述主动三角带轮与主动绞盘同轴连接,所述从动三角带轮与从动绞盘同轴连接;所述减速电机连接主动绞盘,且减速电机的轴线平行于主动绞盘和从动绞盘的中心线;所述入缆张力传感器安装于入缆张力测量轮的轴上,所述出缆张力传感器安装于出缆张力测量轮的轴上;从动三角带轮和主

动三角带轮之间通过三角带连接,张紧轮与三角带接触,所述张紧力传感器安装于张紧轮上;所述入缆张力传感器、出缆张力传感器、张紧力传感器分别与plc连接;所述plc还与触摸屏连接。

8.优选的,所述主动绞盘和从动绞盘采用水平布置,减速电机采用卧式安装。

9.优选的,所述缆绳从入缆张力测量轮下部入缆,缠绕一段弧长后进入主动绞盘上部的第一个绳槽,再水平进入从动绞盘的第一个绳槽,缠绕半圈后再进入主动绞盘的第二个绳槽,以此类推,最后从从动绞盘的最后一个绳槽出缆进入出缆张力测量轮的下部,并水平出缆。

10.优选的,所述入缆张力传感器的测力方向与入缆张力测量轮的进出缆绳夹角的角平分线一致,且入缆张力测量轮的进出缆绳夹角为120度。

11.优选的,所述出缆张力传感器的测力方向与出缆张力测量轮的进出缆绳夹角的角平分线一致,且入缆张力测量轮的进出缆绳夹角为120度。

12.优选的,所述缆绳和绞盘绳槽缠绕的实际有效摩擦包角由下列公式计算得出

[0013][0014]

其中:θ为缆绳和绳槽缠绕的实际有效摩擦包角;f为缆绳和绳槽间的静摩擦系数;f1为负载入缆张力,由入缆张力测量轮测量得出,其值由负载决定;f2为出缆张力,由出缆张力传感器测量得出,张紧轮对三角带施加不同的张紧力可使得f2随之变化。

[0015]

优选的,所述出缆张力传感器、入缆张力传感器和张紧力传感器均被plc所采集,触摸屏中可输入实际测量过的缆绳和绳槽间的静摩擦系数f。以上数据在所述plc中计算后,在触摸屏上显示出缆张力f2、入缆张力f1、张紧力和实际有效包角θ,当实际有效包角θ在设计范围之外时,系统发出报警。

[0016]

本发明的优点和有益效果是:

[0017]

(1)入缆张力传感器以及出缆张力传感器的安装使各自的测力方向与各自进出缆绳夹角的角平分线一致,传感器读数直接就为缆绳张力,无需额外计算;

[0018]

(2)对张紧轮施加不同的张紧力即可获得不同的摩擦包角,可适应多种不同摩擦系数的缆绳,提高了设备的应用范围;

[0019]

(3)在设备使用中,当实际有效摩擦包角在设计范围之外时,系统发出报警,提高了设备的安全性。

附图说明

[0020]

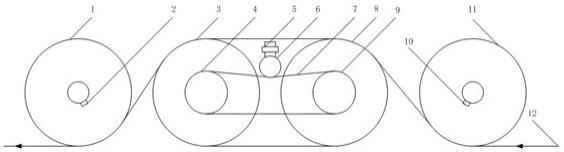

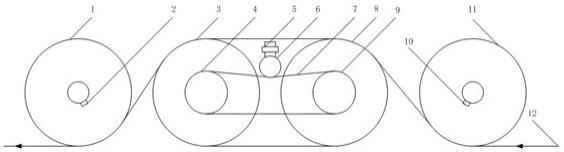

图1是本发明的一种摩擦包角可调可测的单驱动牵引绞车装置正视示意图;

[0021]

图2是本发明的一种摩擦包角可调可测的单驱动牵引绞车装置俯视示意图;

[0022]

图3是本发明的一种摩擦包角可调可测的单驱动牵引绞车装置的数据采集构成框图。

具体实施方式

[0023]

下面通过本发明用于某升空回收装置的张力衰减绞车为实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

[0024]

如图1和图2所示分别为一种摩擦包角可调可测的单驱动牵引绞车装置正视示意图和俯视示意图,主要包括出缆张力测量轮1、出缆张力传感器2、从动绞盘3、从动三角带轮4、张紧力传感器5、张紧轮6、三角带7、主动绞盘8、主动三角带轮9、入缆张力传感器10、入缆张力测量轮11、减速电机13、plc14和触摸屏15;所述主动三角带轮9与主动绞盘8同轴连接,所述从动三角带轮4与从动绞盘3同轴连接;所述减速电机13连接主动绞盘8,且减速电机13的轴线平行于主动绞盘8和从动绞盘3的中心线;所述入缆张力传感器10安装于入缆张力测量轮11的轴上,所述出缆张力传感器2安装于出缆张力测量轮1的轴上;从动三角带轮4和主动三角带轮9之间通过三角带7连接,张紧轮6与三角带7接触,所述张紧力传感器5安装于张紧轮6上;所述入缆张力传感器10、出缆张力传感器2、张紧力传感器5分别与plc14连接;所述plc14还与触摸屏15连接。

[0025]

所述主动绞盘(8)和从动绞盘(3)采用水平布置,减速电机(13)采用卧式安装。

[0026]

所述缆绳12从入缆张力测量轮11下部入缆,缠绕一段弧长后进入主动绞盘8上部的第一个绳槽,再水平进入从动绞盘3的第一个绳槽,缠绕半圈后再进入主动绞盘8的第二个绳槽,以此类推,最后从从动绞盘3的最后一个绳槽出缆进入出缆张力测量轮1的下部,并水平出缆。

[0027]

所述入缆张力传感器10的测力方向与入缆张力测量轮11的进出缆绳夹角的角平分线一致,且入缆张力测量轮11的进出缆绳夹角为120度。所述出缆张力传感器2的测力方向与出缆张力测量轮1的进出缆绳夹角的角平分线一致,且入缆张力测量轮1的进出缆绳夹角为120度。

[0028]

所述缆绳12和绞盘绳槽缠绕的实际有效摩擦包角由下列公式计算得出

[0029][0030]

其中:θ为缆绳12和绳槽缠绕的实际有效摩擦包角;f为缆绳12和绳槽间的静摩擦系数;f1为负载入缆张力,由入缆张力测量轮1测量得出,其值由负载决定;f2为出缆张力,由出缆张力传感器2测量得出,张紧轮6对三角带7施加不同的张紧力可使得f2随之变化,由此可研究张紧力大小对包角的影响关系。

[0031]

如图3所示为本发明的一种摩擦包角可调可测的单驱动牵引绞车装置的数据采集构成框图,所述出缆张力传感器2、入缆张力传感器10和张紧力传感器5均被plc14所采集,plc14具有cpu模块、继电器输入输出模块、模拟量采集模块以及能与触摸屏进行通讯的模块。触摸屏15中可输入实际测量过的缆绳12和绳槽间的静摩擦系数f。以上数据在所述plc14中计算后,在触摸屏15上显示出缆张力f2、入缆张力f1、张紧力和实际有效包角θ,当实际有效包角θ在设计范围之外时,系统发出报警。

[0032]

系统在运行前需要通过相关仪器设备测量出所缠绕缆绳与绳槽间的平均静摩擦系数,并在触摸屏15中输入该摩擦系数值,以及按照设计计算所得出的实际有效包角的上下限。按照如图1、2所示意的方式缠绕好缆绳12,检查完毕后启动减速电机13并低速运行,通过触摸屏15观察实际有效包角θ的数值,如其不在设定的上下限范围内,调整张紧轮6的张紧力,直到满足要求为止。而后就以此状态作为系统工作的初始状态,系统长时间不运行后,触摸屏15可能会发出实际有效包角的报警,则根据以上描述进一步调整张紧轮。

[0033]

以上所述,仅为本发明较佳的具体实施方式。当然,本发明还可有其它多种实施

例,在不背离本发明精神及其实质的情况下,任何熟悉本技术领域的技术人员,当可根据本发明作出各种相应的等效改变和变形,都应属于本发明所附的权利要求的保护范围。