1.本专利申请属于带式输送机设备技术领域,更具体地说,是涉及一种自动调节的导料槽调料装置。

背景技术:2.带式输送机在作业时负责提升和转载煤炭,输送距离短,提升角度大且没有平直过渡阶段,上级转接塔落料点冲击大,加之煤种粒度含水量的不同导致煤流落料点不固定,因此输送带易跑偏,导致撒料、皮带边缘撕裂、系统停机等问题,极大影响作业效率和作业量。皮带机尾部有2个落料点,为解决皮带跑偏问题每个落料点处现场布置有丝杠调节的调料板,通过改变调料板的角度调整上级转接塔落下的料流方向,使之落在输送带中间,消除料流对输送带的侧向冲击力和物料偏载影响,使皮带正常运转。调料板安装位置在导料槽内,粉尘和水气较大,调料板的丝杆锈蚀严重,调节难度大,一般需要停机安排经验丰富的维修工调整,费时费力且危险性高。

技术实现要素:3.本发明需要解决的技术问题是提供一种自动调节的导料槽调料装置,这种调料装置适用于现场作业环境,具有自动检测皮带跑偏、自动调节调料板的特点,可以做到对皮带机运行中跑偏的输送带做在线自动检测并调偏。

4.为了解决上述问题,本发明所采用的技术方案是:一种自动调节的导料槽调料装置,包括输送带、与输送带落料点对应的导料槽、安装在导料槽出口处的传感器、安装在导料槽内的调料板、与调料板的背部铰接的电动推杆、与电动推杆电连接的控制器,控制器与传感器、输送带的控制系统电连接,电动推杆的底座、控制器均安装在导料槽外部平台上。

5.本发明技术方案的进一步改进在于:调料板表面安装耐磨衬板、背部设有加强筋板。

6.本发明技术方案的进一步改进在于:调料板的背部中心位置通过销轴铰接电动推杆。

7.本发明技术方案的进一步改进在于:调料板为矩形板。

8.本发明技术方案的进一步改进在于:传感器为激光扫描传感器(光电型传感器)、传感器距离输送带的高度为1~2m。本发明技术方案的进一步改进在于:电动推杆内置有与控制器电连接的限位开关,限位开关布置在调料板可调节的最大角度和最小角度位置。

9.本发明技术方案的进一步改进在于:电动推杆前伸,调料板抬起,角度增大,调节落下的料流向左侧移动;电动推杆后缩,调料板放下,角度减小,调节落下的料流向右侧移动。

10.本发明技术方案的进一步改进在于:控制器为plc或微处理器。

11.由于采用了上述技术方案,本发明取得的有益效果是:本发明的调料板使用电动推杆驱动,从而调节位移量。传感器检测输送带的左右偏移,控制器实时控制调整,联锁作业,具有调节角度精确、推动力大,响应速度快等优点,做到了落料点在线调整,提高了作业效率,调整了落料点的安全性。

12.本发明结构简单、安装改造方便,具有自动检测皮带跑偏、自动调节调料板的功能,提高设备安全性,提高作业效率,降低因停机调整而造成的损失。

13.本发明投入使用后,提高了设备安全性和作业效率,降低因停机调整而造成的损失,具有极高的推广应用价值。

附图说明

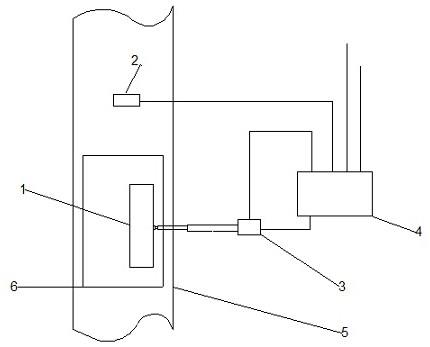

14.图1是本发明的安装示意图;图2是传感器的安装尺寸及位置要求示意图;图3是调料板在初始角度时的落料点位置图;图4是调料板在20

°

时的落料点位置图;图5是调料板在25

°

时的落料点位置图;图中标记如下:1、调料板,2、传感器,3、电动推杆,4、控制器,5、输送带,6、导料槽,7、推杆固定铰点。

具体实施方式

15.下面结合实施例对本发明做进一步详细说明。

16.本发明公开了一种自动调节的导料槽调料装置,对料流进行自动调整。参见图1、图2,图1是俯视状态下,包括输送带5、与输送带5落料点对应的导料槽6、安装在导料槽6出口处的传感器2、安装在导料槽6内的调料板1、与调料板1的背部铰接的电动推杆3、与电动推杆3电连接的控制器4,控制器4与传感器2、输送带5的控制系统电连接,电动推杆3的底座、控制器4均安装在导料槽6外部平台(也就是导料槽观察平台)上。在安装时,导料槽6上布置有开口,电动推杆3从开口伸入导料槽6内,控制器4与电动推杆3、传感器2和输送带5的控制系统做好电气连接。

17.在图1中,传感器2是一个,安装在导料槽6出口位置,垂直于承载托辊的辊面,检测输送带5左右偏移量;当然也可以设置两个传感器2,两个传感器2可以分别位于输送带5的托辊架两侧,双保险、双信号的保障,提高调料精度。

18.在图2中,可以看到有两个h

min

,这两个h

min

意义不同,上面的h

min

是代表传感器2距离物料顶端的最小距离,这个h

min

要大于等于0.5m;下面的h

min

是代表传感器2距离输送带5的距离,这个h

min

要大于等于1m。

19.由于调料板1直接与物料接触,磨损较严重、承压需求较高,因此在调料板1表面安装耐磨衬板、背部设有加强筋板,强度高、使用寿命长。耐磨衬板可以为陶瓷耐磨衬板或高锰钢耐磨衬板,只要是耐磨材料即可。加强筋板用以提高承压能力,比如选用铝单板加强筋,加强筋板数量为多个,可间隔设置,也可交叉设置,根据需要选用。

20.调料板1的背部中心位置通过销轴或叉销铰接电动推杆3,销轴结构简单、运动灵活、便于安装,电动推杆3尾部铰接在固定钢结构上。电动推杆3前伸,调料板1抬起,角度增

大,调节落下的料流向左侧移动;电动推杆3后缩,调料板1放下,角度减小,调节落下的料流向右侧移动。

21.调料板1为矩形板,长度为1680mm,宽带为1500mm,厚度为82mm。

22.传感器2为激光扫描传感器(光电型)、传感器2距离输送带5的高度为1~2m、检测范围为100mm。型号选择上,本专利选用西克公司的bulkscan lms511传感器了,直接测量物料的体积、流量、高度、物料在输送带上有没有跑偏等。传感器2在导料槽6出口处安装,垂直于承载托辊架的辊面,检测输送带左右偏移量。传感器2将检测出输送带的偏移量送入控制器4,传感器2的检测起点为输送带边缘在承载托辊外沿处,终点为输送带跑偏停机最点。

23.电动推杆3的型号为力姆泰克dmb40

‑

10

‑

500

‑

ts

‑

rc

‑

p20

–

g06

‑

fcp

‑

ar,推力45kn,行程500mm,速度27mm/s。

24.电动推杆3具有位置反馈功能、其内置有与控制器4电连接的限位开关,限位开关布置在调料板1可调节的最大角度和最小角度位置。在实际安装时,电动推杆3底座安装在导料槽6外部平台上,头部通过销轴铰接在调料板1背部中心位置,负责驱动调料板1的角度变化。做好控制器4与限位开关的电气连接。

25.控制器4是本装置的控制核心,负责接收传感器2和电动推杆3传入的信号和上级输送带运转信号,经过内部运算后将执行信号传输给电动推杆3,改变其伸缩长度,进而调节调料板1的角度,改变料流落点,使输送带5运转正常无偏斜。

26.控制器4在选型上,可以为plc或微处理器(单片机),微处理器(单片机)价廉、成本低、效益高,但在硬件安装上略微复杂,对研发人员的研发能力和行业经验有较高的要求;plc价格略高,但是开发周期短、见效快,对从业经验少的研发人员比较友好。两者根据自己实际情况选用,比如可以选用西门子s400型plc,也可以是微处理器,比如advanced risc machines公司的arm、silicon graphics公司的mips、ibm和motorola的power pc 、intel的x86和i960芯片、amd的am386em、hitachi的sh risc芯片、microchip公司的芯片,或者厂家根据需求直接制作交付使用。

27.本装置在使用时,具有自动和手动两种模式,手动模式下解除联锁,可以由现场操作人员手动调整。自动模式下,上级和本级输送带机启动后给本装置控制器4发送运转信号,本装置进入联锁工作状态,当传感器2检测到输送带5跑偏后,将偏移的数值(单位为mm)传输至控制器4,控制器4通过比较和运算决定电动推杆3前伸或是后缩。电动推杆3前伸,调料板1抬起,角度增大,调节落下的料流向左侧移动;电动推杆3后缩,调料板1放下,角度减小,调节落下的料流向右侧移动。

28.电动推杆3有位置反馈功能,检测到输送带5向左侧跑偏10mm时,电动推杆3需前伸18mm,将伸长距离反馈到控制器4;等待5s后根据传感器2的反馈,控制器4检测跑偏量是否消失,消失的话就不再调整,若没有效果,继续调整,直到信号消失。控制器4检测到输送带5向右侧跑偏10mm时,电动推杆3需后缩18mm,将后缩距离反馈到控制器4;同样的,等待5s后检测跑偏量是否消失,消失的话就不再调整,若没有效果,继续调整,直到信号消失。当电动推杆3的行程到达极限时,停止动作并报警。

29.图3为初始角度状态,图4~图5为调料板1分别在20

°

、在25

°

时的落料点位置图,电动推杆3前伸、调料板1抬起、角度调节为20

°

时,如图4显示,调料板1向左侧倾斜、并与竖直面的角度为20

°

,落料点相较图3而言发生了左侧位移,但是经过控制器4的计算,仍然不能

满足需求,以使得跑偏量消失。因此,电动推杆3继续前伸、调料板1继续抬起、角度调节变为25

°

时,如图5显示,调料板1继续向左侧倾斜、并与竖直面的角度为25

°

,落料点相较图3而言发生了进一步的左侧位移,跑偏量消失得以。这样伴随着电动推杆3前伸与后缩,调节落料点的位置,左右侧均可调节,控制跑偏量,非常方便、直观。

30.具体应用案例:某煤炭港口的短线输送带系统安装了本装置后,有效的减少了因落料点不正导致的输送带跑偏故障,减少设备停机,提高作业效率,同时减少了输送带5跑偏导致的损伤,延长输送带5使用寿命,有效的降低了维护成本,节约企业资源。基本避免了维修工进去调整调料板1的工作,有利保障了生产安全。有效的降低了维护成本,节约企业资源。