一种推拉式送料装置

1.本发明涉及送料装置技术领域,特别是涉及一种推拉式送料装置。

背景技术:

2.送料系统常见于自动化产品装配线,其主要功能是将杂乱无章堆积在一起的小零件(如螺丝螺帽等)按照一定规律有序排列起来,并将零件逐个输送至指定位置。现有技术中常见的送料装置为振动盘送料,但振动盘送料对长杆类物料效果不是很好,为此,市面上出现一种推拉式送料装置,此装置适合杆类零件上料;但是此装置存在如下弊端,在推拉过程中物料与推板摩擦,极易损伤杆类零件表面镀层,尤其是螺杆类零件极为明显。

技术实现要素:

3.本发明主要目的在提供一种推拉式送料装置,以解决上述问题。

4.为达上述目的,本发明提供一种推拉式送料装置,包括底座,所述底座两侧对称设置有立板;所述立板之间倾斜设置有间隔设置的第一固定板、第二固定板和第三固定板;所述第一固定板上滑动设置有第一滑板;所述第一固定板和第二固定板之间滑动设置有第二滑板;所述第二固定板和第三固定板之间滑动设置有第三滑板;两所述立板之间设置有料箱,所述料箱设置在推拉式送料装置进料方向的一端;

5.所述第一滑板和第三滑板底部通过连接板固定连接;所述第三固定板上设置有用于驱动连接板滑动的驱动装置;所述第二滑板两侧设置有第一齿条;所述第三滑板两侧设置有第二齿条;所述立板上设置有与所述第一齿条、第二齿条配合的滑槽,所述第一齿条和第二齿条由所述滑槽伸出并分别与所述滑槽滑动连接;所述立板外侧还转动设置有与第一齿条和第二齿条相啮合的齿轮;所述第一滑板、第二滑板、第三滑板的顶端均设置有顶料板,所述顶料板靠近第三固定板的一侧铰接设置有挡料板;

6.当第一滑板、第三滑板升至最高点时,第一滑板、第三滑板上的挡料板从顶料板展开至少90度;同时,第二滑板下降至最低点,第二滑板上顶料板低于第一固定板的高度;当第二滑板升至最高点时,第二滑板上的挡料板向供料方向打开;同时,第一滑板、第三滑板下降至最低点,第一滑板、第三滑板上顶料板分别低于料箱底部、第二固定板的高度。

7.进一步的,所述驱动装置为气缸,气缸的推杆与连接板底部中心位置固定连接。

8.进一步的,所述顶料板顶部为向第三固定板方向倾斜的斜面或弧面。

9.进一步的,所述顶料板两端设置有凹槽,所述凹槽内设置有铰接轴;所述挡料板两端底部延伸设置有轴套,所述轴套与所述铰接轴相适配。

10.进一步的,所述轴套与挡料板相切;所述顶料板靠近挡料板的一侧设置有用于容置挡料板的限位槽。

11.本发明第二滑板与第一滑板和第三滑板交替升降,配合挡料板,可将物料与固定板隔开,避免产生摩擦,有效保护物料镀层。

附图说明

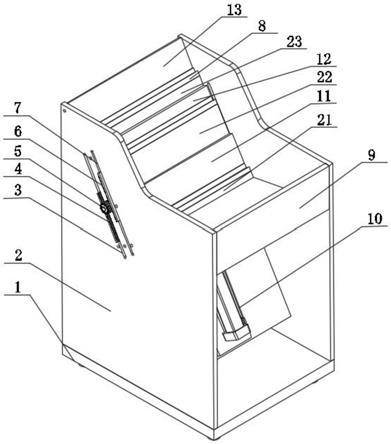

12.图1为本发明一种推拉式送料装置整体示意图。

13.图2为本发明一种推拉式送料装置固定板与滑板结构示意图。

14.图3为本发明一种推拉式送料装置顶料板结构示意图。

15.其中,1

‑

底座;2

‑

立板;3

‑

第二滑槽;4

‑

第二齿条;5

‑

齿轮;6

‑

第一齿条;7

‑

第一滑槽;8

‑

顶料板;9

‑

料箱;10

‑

气缸;11

‑

第一固定板;12

‑

第二固定板;13

‑

第三固定板;21

‑

第一滑板;22

‑

第二滑板;23

‑

第三滑板;24

‑

连接板;81

‑

挡料板;82

‑

凹槽;83

‑

铰接轴;84

‑

轴套;85

‑

限位槽。

具体实施方式

16.为达成上述目的及功效,本发明所采用的技术手段及构造,结合附图就本发明较佳实施例详加说明其特征与功能。

17.如图1

‑

3所示,本发明中提供了一种推拉式送料装置,包括底座1,所述底座1两侧对称设置有立板2;所述立板2之间朝出料方向倾斜地间隔设置第一固定板11、第二固定板12和第三固定板13;所述第一固定板11上滑动设置有第一滑板21;所述第一固定板11和第二固定板12之间滑动设置有第二滑板22;所述第二固定板12和第三固定板13之间滑动设置有第三滑板23;两所述立板2之间设置有料箱9,所述料箱9设置在推拉式送料装置进料方向的一端;

18.所述第一滑板21和第三滑板23底部通过连接板24固定连接;所述第三固定板13上设置有用于驱动连接板24滑动的驱动装置;所述驱动装置为气缸10,气缸10的推杆与连接板24底部中心位置固定连接;所述第二滑板22两侧设置有第一齿条6;所述第三滑板23两侧设置有第二齿条4;所述立板2上设置有与第一齿条6和第二齿条4分别配合的第一滑槽7和第二滑槽3;第一齿条6和第二齿条4分别从第一滑槽7和第二滑槽3内伸出所述立板2的表面,并可沿滑槽长度方向滑动。所述立板2外侧还转动设置有与第一齿条6和第二齿条4相啮合的齿轮5;所述第一滑板21、第二滑板22、第三滑板23的顶端均设置有顶料板8,所述顶料板8靠近第三固定板13的一侧铰接设置有挡料板81;

19.当第一滑板21、第三滑板23升至最高点时,第一滑板21、第三滑板23上的挡料板81下端高于第一固定板11、第三固定板13,挡料板81失去支撑,向出料方向展开至少90度;搭接至第一固定板11、第三固定板13上端,应当理解的是,此时挡料板81与下一个顶料板8的上端配合,以便使物料移动至下一个顶料板。同时,第二滑板22下降至最低点,第二滑板22上顶料板8低于第一固定板11的高度,以便承受移动过来的物料。

20.当第二滑板22升至最高点时,第二滑板22上的挡料板下端高于第二固定板12,第二滑板22的挡料板81失去支撑,向出料方向展开至少90度;搭接至第二固定板12上端;同时,第一滑板21、第三滑板23下降至最低点,第一滑板21、第三滑板23上顶料板8分别低于料箱9底部、第二固定板12的高度。

21.在另一实施例中,所述顶料板8顶部为向第三固定板方向(出料方向)倾斜的斜面或弧面。

22.在另一实施例中,所述顶料板8两端设置有凹槽82,所述凹槽82内设置有铰接轴83;所述挡料板81两端底部延伸设置有轴套84,所述轴套84与所述铰接轴83相适配。

23.在另一实施例中,所述轴套84与挡料板81相切;所述顶料板8靠近挡料板81的一侧设置有用于容置挡料板81的限位槽85。此设置可以使挡料板81靠近出料方向的一侧与顶料板8靠近出料方向的一侧相平齐,方便挡料板81向顶料板8收拢。

24.工作过程如下:

25.将杆状物料倒入料箱9;

26.气缸顶升,将第一滑板21、第三滑板23升至最高点,同时,第二滑板22在齿轮5作用下,下降至最低点;第一滑板21将物料顶升至最高点,在物料重力作用下,迫使第一滑板21的挡料板81从顶料板8展开至第一固定板11,物料从顶料板8、挡料板81滚下;至第二滑板22的顶料板8上端,并抵住挡料板81;

27.气缸下降,将第一滑板21、第三滑板23拉至最低点,同时,第二滑板22在齿轮5作用下上升至最高点;第二滑板22将物料顶升至最高点,在物料重力作用下,迫使第二滑板22的挡料板81从顶料板8展开,物料从顶料板8、挡料板81滚下;至第三滑板23的顶料板8上端,并抵住挡料板81;

28.气缸顶升,将第一滑板21、第三滑板23升至最高点,同时,第二滑板22在齿轮5作用下,下降至最低点;第一滑板21将物料顶升至最高点,在物料重力作用下,迫使第一滑板21的挡料板81从顶料板8展开至第一固定板11,物料从顶料板8、挡料板81滚下;至第二滑板22的顶料板8上端,并抵住挡料板81;同时,第三滑板23将物料顶升至最高点,在物料重力作用下,迫使第三滑板23的挡料板81从顶料板8展开至第三固定板13,物料从顶料板8、挡料板81滚下至出料口;

29.循环上述步骤可实现将料箱9中的物料逐步输送至出料口;过程中由于挡料板81的作用,物料可避免与固定板摩擦。

30.以上所述仅为本发明较佳实施例而已,非全部实施例,任何人应该得知在本发明的启示下做出的结构变化,凡是与本发明具有相同或者相近似的技术方案,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1