黑水虻养殖饲料自动装盘机及装盘方法与流程

1.本发明属于黑水虻养殖设备及技术领域,特别是涉及一种黑水虻养殖饲料自动装盘机及装盘方法。

背景技术:

2.目前,社会很多企业尝试用养殖黑水虻来消解城镇有机垃圾并取得较为理想的处理与资源化效果。但目前绝大部分养殖企业均还处于小规模的人工养殖阶段,用工多、劳动强度大,人工成本高,无法实现规模化、工厂化养殖,形成产业化养殖仍然存在技术障碍。

3.黑水虻的养殖要实现规模化、产业化,且成为城镇有机垃圾治理和资源化循环利用的重要技术工艺路线之一,实现机械自动化养殖是必由之路。由于土地利用率和生产效率大幅度提高,托盘式立体多层自动养殖成为当前最先进而且有代表性的自动化养殖工艺,而该技术工艺中的一个重要组成部分,也是要解决的重要工序环节之一就是养殖饲料的自动定量装盘。

4.因此,实现黑水虻的空间多层机械自动化养殖,养殖饲料的自动定量装盘成为需要解决的关键技术环节,开发养殖饲料自动装盘机十分必要。

技术实现要素:

5.本发明的目的在于,提供一种黑水虻养殖饲料自动装盘机及装盘方法,所要解决的技术问题是实现黑水虻机械自动化养殖的养殖饲料自动装盘问题。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现的。依据本发明提出的一种黑水虻养殖饲料自动装盘机,包括机架、饲料输送设备、饲料量斗、称重传感器、卸料阀、托盘输送机、盘位检测传感器、控制器;所述饲料输送设备、所述饲料量斗、所述称重传感器、所述托盘输送机、所述盘位检测传感器连接安装于所述机架上;所述称重传感器连接安装于所述机架上;所述饲料量斗连接安装于所述称重传感器上且位于所述饲料输送设备的出料口下方;所述托盘输送机位于所述饲料量斗的下方;所述卸料阀连接安装于所述饲料量斗的下方;所述盘位检测传感器连接安装于所述托盘输送机下方或外侧上方;所述饲料输送设备、所述称重传感器、所述卸料阀、所述托盘输送机、所述盘位检测传感器与所述控制器进行电连接;所述卸料阀成一至四排、每排三个以上连接安装于所述饲料量斗下方。

7.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

8.较佳地,前述的黑水虻养殖饲料自动装盘机,其还包括给料螺旋输送机;所述给料螺旋输送机连接安装于所述饲料量斗与所述卸料阀之间。

9.较佳地,前述的黑水虻养殖饲料自动装盘机,其所述卸料阀是气动闸板阀;所述给料螺旋输送机是无轴螺旋输送机。

10.较佳地,前述的黑水虻养殖饲料自动装盘机,其还包括挡盘机构;所述挡盘机构连接安装于所述饲料量斗下方、所述托盘输送机的外侧上方。

11.较佳地,前述的黑水虻养殖饲料自动装盘机,其还包括盘面刮料机构;所述盘面刮料机构连接安装于所述饲料量斗的侧前方、所述托盘输送机的上方。

12.较佳地,前述的黑水虻养殖饲料自动装盘机,其还包括斗内均料机构;所述斗内匀料机构连接安装于所述饲料量斗内部上方。

13.较佳地,前述的黑水虻养殖饲料自动装盘机,其还包括漏料收集装置;所述漏料收集装置连接安装于所述卸料阀及所述托盘输送机的下方。

14.较佳地,前述的黑水虻养殖饲料自动装盘机,其所述饲料输送设备是螺杆泵或柱塞泵。

15.较佳地,前述的黑水虻养殖饲料自动装盘机,其还包括量斗升降装置;所述量斗升降装置连接安装于所述机架上,所述饲料量斗通过所述称重传感器与所述量斗升降装置连接。

16.本发明公开一种黑水虻养殖饲料自动装盘机的装盘方法,其包括以下步骤:s1:设备启动与设定:启动所述黑水虻养殖饲料自动装盘机,使所述饲料输送设备、所述称重传感器、所述卸料阀、所述托盘输送机、所述盘位检测传感器处于启动且受所述控制器控制状态,通过所述称重传感器设定所述饲料量斗的每次饲料装盘重量,通过所述盘位检测传感器设定养殖托盘在所述托盘输送机上的饲料给料位置及设定所述卸料阀处于关闭状态;s2:饲料定量称量:所述控制器控制所述饲料输送设备向所述饲料量斗输送饲料,所述称重传感器反馈所述饲料量斗内的饲料量达到设定的饲料装盘重量,所述控制器控制所述饲料输送设备停止向所述饲料量斗输送饲料;s3:托盘就位:所述控制器控制所述托盘输送机将需要装料的养殖托盘向所述饲料量斗下方输送,所述盘位检测传感器检测反馈养殖托盘到达饲料装盘给料位置,所述控制器控制所述托盘输送机停止;s4:饲料装盘:所述控制器控制所述卸料阀打开,所述饲料量斗中的饲料装入下方的养殖托盘内;s5:装盘完成:所述称重传感器检测反馈所述饲料量斗中的饲料已经排空清零,所述控制器控制所述卸料阀关闭,所述托盘输送机将装入饲料的养殖托盘输送离开所述饲料量斗下方,重复s2、s3步骤,如此循环完成黑水虻养殖饲料的自动装盘作业。

17.较佳地,前述的黑水虻养殖饲料自动装盘机的装盘方法,还包括s4中所述卸料阀打开、所述饲料量斗一边给养殖托盘装入饲料,所述托盘输送机一边将养殖托盘向前输送;s4中所述托盘输送机将养殖托盘定距离向前输送若干个位置,所述饲料量斗在每个位置点给养殖托盘分别定量装入养殖饲料;s4中所述量斗升降装置将所述饲料量斗降至低位后所述卸料阀打开,所述饲料量斗中的饲料装入养殖托盘后所述量斗升降装置将所述饲料量斗升回高位。

18.本发明与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本发明黑水虻养殖饲料自动装盘机及装盘方法至少具有以下优点及有益效果之一:实现黑水虻养殖作业中对养殖饲料进行装盘这一劳动强度最大环节的机械自动化作业,突破了实现黑水虻全程机械自动化养殖的重要技术问题之一,而且装盘饲料重量准确,生产效率高,成本低,可以大幅度提高黑水虻养殖的经济效益,促进黑水虻养殖产业

的快速发展。

19.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

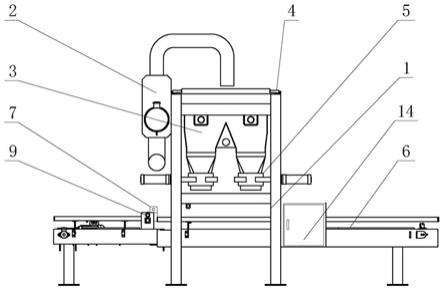

20.图1是本发明实施例一的结构的主视示意图。

21.图2是本发明实施例一的结构的俯视示意图。

22.图3是本发明实施例二的结构的主视示意图。

23.图4是本发明实施例二的结构的右视示意图。

24.图5是本发明实施例三的结构的主视示意图。

25.图6是本发明实施例三的结构的右视示意图。

26.【主要元件符号说明】1:机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2:饲料输送设备3:饲料量斗

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4:称重传感器5:卸料阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6:托盘输送机7:盘位检测传感器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8:给料螺旋输送机9:挡盘机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10:盘面刮料机构11:斗内匀料机构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12:漏料收集装置13:量斗升降装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14:控制器。

具体实施方式

27.为更进一步阐述本发明为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本发明提出的黑水虻养殖饲料自动装盘机及装盘方法其具体实施方式、结构、特征及其功效,详细说明如后。

28.实施例一:请参阅图1及图2所示,本发明实施例一的黑水虻养殖饲料自动装盘机主要由机架1、饲料输送设备2、饲料量斗3、称重传感器4、卸料阀5、托盘输送机6、盘位检测传感器7和控制器14构成;所述饲料输送设备2、所述饲料量斗3、所述称重传感器4、所述托盘输送机6、所述盘位检测传感器7连接安装于所述机架1上;所述称重传感器4连接安装于所述机架1上;所述饲料量斗3连接安装于所述称重传感器4上且位于所述饲料输送设备2的出料口下方;所述托盘输送机6位于所述饲料量斗3的下方;所述卸料阀5连接安装于所述饲料量斗3的下方;所述盘位检测传感器7连接安装于所述托盘输送机6的外侧上方;所述饲料输送设备2、所述称重传感器4、所述卸料阀5、所述托盘输送机6、所述盘位检测传感器7与所述控制器14进行电连接。

29.由于养殖饲料多为水分80%左右的流体或半液体粘稠物料,所述饲料输送设备2采用适合粘稠物料输送的螺杆泵。

30.所述卸料阀5成二排、每排五个连接安装于所述饲料量斗3下方,为使饲料装盘更加顺畅,所述卸料阀5与所述饲料量斗3之间采用锥形过渡连接;所述卸料阀5是气动闸板

阀;为了确保养殖托盘在所述托盘输送机6上输送到所述饲料量斗3下方能够准确停止在给料位置,还设置了挡盘机构9;所述挡盘机构9连接安装于所述饲料量斗3下方、所述托盘输送机6的两个外侧上方,挡盘时伸出,托盘完成装料需要向前输送时收回。

31.实施例二:请参阅图3及图4所示,本发明实施例二的黑水虻养殖饲料自动装盘机与实施例一相似,区别仅在于:所述饲料输送设备2是柱塞泵。

32.在养殖饲料为颗粒较粗、物料流动性较差时,为了保证饲料能够顺畅快速地从所述饲料量斗3中装入养殖托盘,设置了给料螺旋输送机8;所述给料螺旋输送机8有四台,且所述给料螺旋输送机8是无轴螺旋输送机,其进料端分别连接安装于所述饲料量斗3下方,出料端与所述卸料阀5连接。

33.为了把养殖饲料装入养殖托盘后形成的锥角刮平,便于后续黑水虻幼虫投种工序的进行,设置了盘面刮料机构10;所述盘面刮料机构10连接安装于所述饲料量斗3的侧前方、所述托盘输送机6的上方。

34.为了能够摊平所述饲料输送设备2输送入所述饲料量斗3内的饲料,保证每个所述卸料阀所放出的饲料量均匀,设置了斗内匀料机构11;所述斗内匀料机构11连接安装于所述饲料量斗3内部上方,所述饲料输送设备2给所述饲料量斗3输送完饲料后,所述斗内匀料机构11在所述饲料量斗3内做一次横向或纵向来回运动,即将所述饲料量斗3内的饲料面刮平。

35.为便于所述卸料阀打开向养殖托盘放料后粘料的掉落及所述盘面刮料机构10进行刮料时可能刮出饲料的收集,设置了漏料收集装置12;所述漏料收集装置12连接安装于所述卸料阀5及所述托盘输送机6的下方;所述漏料收集装置12可以是一台上部敞口的无轴螺旋输送机。

36.实施例三:请参阅图5及图6所示,本发明实施例三的黑水虻养殖饲料自动装盘机与实施例一相似,区别仅在于:在养殖饲料水分较高时,为了避免因较高落差,所述卸料阀5打开向养殖托盘放料时物料飞溅污染设备,设置了量斗升降装置13;所述量斗升降装置13连接安装于所述机架1上,所述饲料量斗3通过所述称重传感器4与所述量斗升降装置13连接,当所述卸料阀5放料时所述量斗升降装置13把所述饲料量斗3降至低位,放料完成后所述量斗升降装置13将所述饲料量斗3升回高位,让出空间高度,不影响所述托盘输送装置6将养殖托盘向前输送。

37.本发明的黑水虻养殖饲料自动装盘机的装盘方法,包括以下步骤:s1:设备启动与设定:启动所述黑水虻养殖饲料自动装盘机,使所述饲料输送设备2、所述称重传感器4、所述卸料阀5、所述托盘输送机6、所述盘位检测传感器7处于启动且受所述控制器14控制状态,通过所述称重传感器4设定所述饲料量斗的每次饲料装盘重量,通过所述盘位检测传感器7设定养殖托盘在所述托盘输送机6上的饲料给料位置及设定所述卸料阀5处于关闭状态;s2:饲料定量称量:所述控制器14控制所述饲料输送设备2向所述饲料量斗3输送

饲料,所述称重传感器4反馈所述饲料量斗3内的饲料量达到设定的饲料装盘重量,所述控制器14控制所述饲料输送设备2停止向所述饲料量斗3输送饲料;s3:托盘就位:所述控制器14控制所述托盘输送机6将需要装料的养殖托盘向所述饲料量斗3下方输送,所述盘位检测传感器7检测反馈养殖托盘到达饲料装盘给料位置,所述控制器14控制所述托盘输送机6停止;s4:饲料装盘:所述控制器14控制所述卸料阀5打开,所述饲料量斗中的饲料装入下方的养殖托盘内;s5:装盘完成:所述称重传感器4检测反馈所述饲料量斗3中的饲料已经排空清零,所述控制器14控制所述卸料阀5关闭,所述托盘输送机6将装入饲料的养殖托盘输送离开所述饲料量斗3下方,重复s2、s3步骤,如此循环完成黑水虻养殖饲料的自动装盘作业。

38.在本发明的黑水虻养殖饲料自动装盘机的装盘方法的第一个具体实施例中,其装盘方法的具体步骤如下:s1:设备启动与设定:启动所述黑水虻养殖饲料自动装盘机,使所述饲料输送设备2、所述称重传感器4、所述卸料阀5、所述托盘输送机6、所述盘位检测传感器7处于启动且受所述控制器14控制状态,通过所述称重传感器4设定所述饲料量斗3的每次饲料装盘重量为300kg,通过所述盘位检测传感器7设定养殖托盘在所述托盘输送机6上的饲料给料位置及设定所述卸料阀5处于关闭状态;s2:饲料定量称量:所述控制器14控制所述饲料输送设备2向所述饲料量斗3输送饲料,所述称重传感器4反馈所述饲料量斗3内的饲料量达到设定的饲料装盘重量300kg,所述控制器14控制所述饲料输送设备2停止向所述饲料量斗3输送饲料;s3:托盘就位:所述控制器14控制所述托盘输送机6将需要装料的养殖托盘向所述饲料量斗3下方输送,所述盘位检测传感器7检测反馈养殖托盘到达饲料装盘给料位置,所述控制器14控制所述托盘输送机6停止;s4:饲料装盘:所述控制器14控制所述卸料阀5打开,所述饲料量斗中的300kg饲料装入下方的养殖托盘内;s5:装盘完成:所述称重传感器4检测反馈所述饲料量斗3中的饲料已经排空清零,所述控制器14控制所述卸料阀5关闭,所述托盘输送机6将装入饲料的养殖托盘输送离开所述饲料量斗3下方,重复s2、s3步骤,如此循环完成黑水虻养殖饲料的自动装盘作业。

39.在本发明的黑水虻养殖饲料自动装盘机的装盘方法的第二个具体实施例与第一个实施例相似,区别仅在于:为使所述饲料量斗3中的饲料装入养殖托盘后料面更加平缓均匀,s4中所述卸料阀5打开、所述饲料量斗3一边给养殖托盘装入饲料,所述托盘输送机6一边将养殖托盘向前输送。

40.在本发明的黑水虻养殖饲料自动装盘机的装盘方法的第三个具体实施例中,养殖托盘每次需要装入900kg饲料,其步骤与第一个实施例相似,区别仅在于:在给宽度较大的大型养殖托盘装入饲料时,为饲料能够均匀地覆盖整个养殖托盘盘面,s4中所述托盘输送机6将养殖托盘定距离向前输送三个位置,所述饲料量斗3在每个位置点给养殖托盘分别定量装入300kg养殖饲料。

41.在本发明的黑水虻养殖饲料自动装盘机的装盘方法的第四个具体实施例与第一

个实施例相似,区别仅在于:在养殖饲料水分较高时,为了避免因所述卸料阀5与养殖托盘之间有垂直落差,所述卸料阀5打开向养殖托盘放料时物料飞溅污染设备,s4中所述量斗升降装置13将所述饲料量斗3降至低位后所述卸料阀5打开,所述饲料量斗3中的饲料装入养殖托盘后所述量斗升降装置13将所述饲料量斗3升回高位。

42.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许改动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1