一种小容量的加嘴液体自立袋及其制备方法与流程

1.本发明涉及包装技术领域,特别是涉及一种小容量的加嘴液体自立袋及其 制备方法。

背景技术:

2.加嘴液体自立袋由于其优秀的站立性能及稳定性而被广泛地应用于封装液 态、浆状、粉末状以及小颗粒状的产品。目前,市面上大部分的加嘴液体自立 袋尤其是大容量的加嘴液体自立袋普遍采用pet/ny/pe的多层复合结构,该多 层复合结构具有耐温性高,强度高,生产适性强等优点,但是该多层复合结构 不环保并且不可回收再利用。

3.为了满足环保和可回收的要求,现有的技术方案是使用聚烯烃材料来替代 pet/ny/pe的多层复合结构,但聚烯烃材料具有耐温性不佳,机械强度不高, 生产窗口小的缺陷。但现有的技术方案存在的技术问题为:现有的制备加嘴液 体自立袋的设备使用聚烯烃材料进行生产会导致良品率降低,若使用与聚烯烃 材料相配套的生产设备则投入较高。

技术实现要素:

4.针对现有技术中所存在的技术问题,本发明提供一种小容量的加嘴液体自 立袋,该小容量的加嘴液体自立袋采用聚烯烃材料制备,能满足环保和可回收 的要求。本发明还提供一种制备该小容量的加嘴液体自立袋的方法,该方法可 以通过现有的制备加嘴液体自立袋的设备实现,并且良品率较高。

5.本发明中对于小容量的加嘴液体自立袋的定义为液体封装容量不小于 500ml并且不大于1l的加嘴液体自立袋。

6.该小容量的加嘴液体自立袋至少需要满足:1.为柔性容器;2.具有足够的透 明度以便能观察该容器的包装物;3.能贮存液体并且具有屏障性质以保证含水 组合物中的活性组分的浓度在足够长时间的贮存期间基本不变。因此用于该小 容量的加嘴液体自立袋的材料至少需要满足:1.该材料必须是透明或半透明的; 2.该材料必须提供良好的防水性;3.该材料必须提供良好的不透气性;4.该材料 必须具有良好的密封性质,5该材料必须抗环境应力开裂;6.该材料必须抗挠曲 龟裂;7.该材料在加工或贮存过程中必须不脱层;8.该材料在贮存和使用期间必 须不显著松弛。因此,基于对于材料的性能的限定和材料选定范围为聚烯烃材 料,申请人经过多次的实验和测试,在聚烯烃材料中选取了pp(聚丙烯)和pe (聚乙烯)的组合。

7.单独的pp材料或单独的pe材料均无法应用于现有的制备加嘴液体自立袋 的设备来制备小容量的加嘴液体自立袋,因此申请人对于pp材料和pe材料的 组合进行了改进。

8.一方面,本发明提供一种小容量的加嘴液体自立袋,该小容量的加嘴液体 自立袋采用多层复合结构,多层复合结构包括由外向内层叠的bopp、ink、pe。

9.其中,bopp为双向拉伸聚丙烯薄膜,双向拉伸聚丙烯薄膜具有质轻、无毒、 无臭、防潮、机械强度高,尺寸稳定性好、印刷性能良好、透明性好、高透明 度、光泽好、阻隔性好、

抗冲强度高、耐低温等优点。ink为印刷膜。pe为聚 乙烯薄膜。

10.为了使得该小容量的加嘴液体自立袋满足性能要求和环保以及可回收的要 求,对于该多层复合结构进行如下限定:

11.1.bopp的厚度为15

‑

30μm,pe的厚度为50

‑

150μm,并且bopp的厚度 和pe的厚度的比值为1:4

‑

7;

12.2.该小容量的加嘴液体自立袋的密封边角处为bopp/pe复合结构,该复合 结构不采用胶黏剂连接,并且bopp和pe的剥离强度不小于1.5n/15mm。

13.在一实施例中,bopp的厚度为20

‑

28μm,pe的厚度为80

‑

140μm。

14.但在现有的采用聚烯烃材料所制备的环保可回收的包装袋中,部分包装袋 采用pp/pe多层复合结构,但该包装袋其pp与pe的剥离强度为0.4

‑

1.0n/15mm, 因此该包装袋的容量较小(小于500ml),并且该包装袋的力学性能(耐压性能、 跌落性能、抗冲击性能等)较差。本发明提供的小容量的加嘴液体自立袋,采 用bopp/ink/pe多层复合结构,该小容量的加嘴液体自立袋采用bopp并且通 过改进制备方法,使得bopp和pe之间的剥离强度提升至1.5n/15mm以上。 该小容量的加嘴液体自立袋相对于现有的环保可回收的包装袋不仅在容量上有 提升,而且该小容量的加嘴液体自立袋的力学性能和现有的加嘴液体自立袋 (pet/ny/pe多层复合结构)的力学性能相当。

15.另一方面,本发明提供一种制备上述小容量的加嘴液体自立袋的方法,具 体包括以下步骤:

16.步骤一,在bopp的电晕面印刷制备ink;

17.步骤二,ink的印刷面上胶(涂覆胶黏剂)复合pe的电晕面;

18.步骤三,复合后的bopp/ink/pe复合膜经过熟化后,再进行制袋、加嘴。

19.上述步骤均能采用现有的制备加嘴液体自立袋的设备实现。

20.其中,步骤一中,在bopp的电晕面印刷的印刷速度为100

‑

200m/min,然 后在bopp电晕面印刷使用烘箱将印刷液体高温固化形成ink,烘箱温度控制 在40

‑

70℃,步骤一整个过程中,放卷张力为30

‑

60n,收卷张力为50

‑

70n。

21.其中,步骤二中,ink的印刷面上胶的上胶量为3.0

‑

3.5gsm,ink的印刷面 通过胶黏剂和pe的电晕面复合后使用烘箱使得ink和pe之间的胶黏剂高温固 化,烘箱温度控制在55

‑

85℃,步骤二整个过程中,bopp放卷张力为60

‑

100n,pe放卷张力为70

‑

150n,烘箱张力为18

‑

30n,收卷张力为100

‑

250n,复合速 度为100

‑

200m/min。

22.其中,步骤三中所记载的制袋是将单一或多个bopp/ink/pe复合膜进行密 封处理制成自立袋,自立袋的pe层在里侧,该制袋工序可以采用现有技术中所 公开的应用于现有的加嘴液体自立袋的制袋工艺,密封处理为采用热封刀具进 行热封,具体的,热封刀具的底刀温度控制在200

‑

235℃、横刀控制在160

‑

210℃, 制袋速度为50

‑

70pcs/min。步骤二所制备的复合膜其进行热封的部分为bopp /pe复合结构而不含有ink。

23.其中,步骤三中所记载的加嘴可以采用现有技术中所公开的应用于现有的 加嘴液体自立袋的加嘴工艺,自立袋和嘴之间采用高温焊接,具体的,焊接的 温度为155

‑

185℃,焊接压力为0.11

‑

0.2mpa,焊接时间为1.0

‑

2.0s。

24.步骤一、步骤二中也可以使用其它能实现高温处理的设备来替代烘箱。

25.采用本发明提供的方法所制备的小容量的加嘴液体自立袋的能通过跌落测 试

(0.8m的高度跌落3次而不发生破损或开裂)和压力测试(60kg重物的压合 状态下维持60s而不发生破损或开裂),并且得益于bopp/ink/pe的复合结构, 该小容量的加嘴液体自立袋的抗冲击性能优异。

26.与现有技术相比,本发明提供的制备上述小容量的加嘴液体自立袋的方法 至少存在以下有益效果:

27.1.小容量的加嘴液体自立袋采用聚烯烃材料制备,满足环保和可回收再利 用的要求;

28.2.本发明提供的液体自立袋为加嘴结构,而现有的采用聚烯烃材料所制备 的环保可回收的自立袋不能设置成加嘴结构;

29.3.本发明提供的小容量的加嘴液体自立袋的各项性能指标和现有的非可回 收的加嘴液体自立袋(pet/ny/pe多层复合结构)相当,小容量的加嘴液体自 立袋的能通过跌落测试和压力测试;

30.4.本发明提供的制备小容量的加嘴液体自立袋的方法能采用现有的制备加 嘴液体自立袋的设备实现,并且良品率不低于84%。

31.下面结合具体实施例进行说明。

附图说明

32.附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限 制。

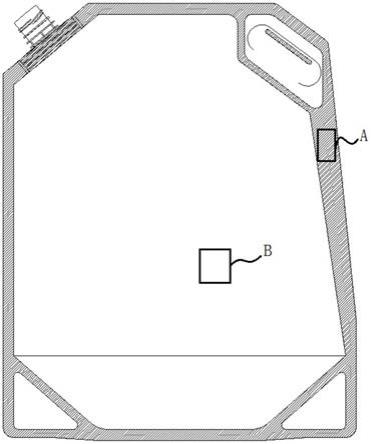

33.图1为本发明一实施例提供的小容量的加嘴液体自立袋的结构示意图。

34.图2是图1中局部a的层状结构示意图。

35.图3是图1中局部b的层状结构示意图。

36.其中,附图标记为:1.内薄膜;2.外薄膜;3.ink

具体实施方式

37.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定 本发明。

38.如图1

‑

3所示,本实施例提供一种小容量的加嘴液体自立袋,该小容量的加 嘴液体自立袋包括两个相对的面,两个相对的面通过周边加热密封而结合到一 起。两个相对的面的连接的部位(对应图1中的局部a)均包括层叠的两层薄 膜:内薄膜1和外薄膜2,内薄膜1为pe,外薄膜2为bopp;两个相对的面 的未连接的部位(对应图1中的局部b)均包括层叠的三层薄膜:内薄膜1、ink2 和外薄膜3,即ink3夹在内薄膜1和外薄膜2之间,内薄膜1为pe,外薄膜2 为bopp。

39.pe具有良好粘合性和内容物兼容性,bopp在压力较大的情况下仍然具有 良好的物理机械性能并且bopp具有良好的印刷适应性。bopp的厚度为15

‑

30 μm,pe的厚度为50

‑

150μm,并且bopp的厚度和pe的厚度的比值为1:4

‑

7, 处于上述范围值时,小容量的加嘴液体自立袋能满足连接强度、密封性能和高 阻隔性的要求。

40.申请人经过多次试验和检测发现,bopp的厚度和pe的厚度均会影响该小 容量的加嘴液体自立袋的力学性能,具体的:

41.1.当bopp的厚度低于15μm并且pe的厚度低于50μm时,该小容量的 加嘴液体自立

袋不能通过跌落测试和压力测试,并且在该小容量的加嘴 液体自立袋装满液体后其密封处容易发生破裂导致漏液;

42.2.当bopp的厚度不小于15μm时,该小容量的加嘴液体自立袋的力学性 能提升并且能通过跌落测试和压力测试,但当bopp的厚度大于150μ m时,该小容量的加嘴液体自立袋的力学性能提升不显著;

43.3.当pe的厚度不小于50μm时,该小容量的加嘴液体自立袋的连接的部 位的连接强度能够满足该小容量的加嘴液体自立袋的容量达到0.5

‑

1.0l, 当pe的厚度大于150μm时,该小容量的加嘴液体自立袋的连接的部位 的连接强度提升不显著;

44.4.为了在生产成本、力学性能和连接强度这三者之间取得较好的平衡,需 要将bopp的厚度和pe的厚度的比值需要限制在1:4

‑

7,若bopp的厚 度和pe的厚度的比值大于该范围,则随着bopp的厚度增加会对该小 容量的加嘴液体自立袋的连接强度产生负面影响;若bopp的厚度和pe 的厚度的比值小于该范围,则随着pe的厚度增加会对该小容量的加嘴 液体自立袋的力学性能产生负面影响。

45.本实施例中,bopp的厚度为24μm,pe的厚度为110μm。

46.本实施例中,bopp具体采用如下方法制备:

47.步骤一,三层共挤,取外表层原料、芯层原料和内表层原料利用三层共挤 技术制备薄膜,其中共挤温度为180

‑

190℃,冷却时降温速度为5

‑

10℃/min,得 到薄膜a;

48.步骤二,纵向拉伸,取薄膜a进行纵向拉伸,其中纵向拉伸温度为110

‑

120℃, 纵向拉伸倍数为5

‑

6倍,制得薄膜b;

49.步骤三,横向拉伸,取薄膜b进行横向拉伸,其中横向拉伸温度为120

‑

130℃, 横向拉伸倍数为8

‑

9倍,制得薄膜c;

50.步骤四,加工处理,取薄膜c置于140

‑

150℃温度下保温不少于5min,松 弛不少于60s,并以20

‑

30℃/min快速降温至室温,避光静置不少于1d分切制得 bopp。

51.本实施例中,表层原料、芯层原料和内表层原料均采用注塑级聚丙烯,例 如,可以购自燕山石化,表层原料的型号为:k1001或k1003,芯层原料的型 号为:k1005、k1008,内表层原料的型号为k7726。上述制备方法能进一步提 升bopp的力学性能(拉伸强度、穿刺强度、弹性模量等)、耐高温性能并且能 使其易于回收处理。

52.本实施例还提供一种制备上述小容量的加嘴液体自立袋的方法,具体包括 以下步骤:

53.步骤一,在bopp的电晕面印刷制备ink;

54.步骤二,ink的印刷面上胶(涂覆胶黏剂)复合pe的电晕面;

55.步骤三,复合后的bopp/ink/pe复合膜经过熟化后,再进行制袋、加嘴。

56.上述步骤均能采用现有的制备加嘴液体自立袋的设备实现。

57.其中,步骤一中,在bopp的表层进行电晕处理得到电晕面,bopp的表层 经电晕处理后,电场作用下获得高能量电子冲击薄膜表面,并把这种能量分配 到薄膜上,在薄膜表面驻极,形成极性的化学自由基团,使薄膜表面产生自由 键,高能电子碰撞空气中的氧分子、氮分子、水分子等,伴之发生氧化还原反 应,并产生臭氧和氮氧化物等。由于臭氧具有强烈的氧化性,当它接触到bopp 表面时,会在其表面发生有机反应,产生羟基(

‑

oh)、羧基(

‑

cooh)、羰基等。 含氧官能团的引入极大增强了bopp表面张力和黏合力,因此bopp的电晕

面 与油墨较易结合,表现出更高的黏合力及油墨附着力。步骤二中,在pe的表层 进行电晕处理得到电晕面也是为了达到pe的电晕面与油墨较易结合这一技术效 果。并且bopp的电晕面和pe的电晕面进行复合时能提升bopp和pe的剥离 强度。

58.其中,步骤一中,在bopp电晕面印刷的印刷速度为100

‑

200m/min,然后 在bopp电晕面印刷使用烘箱将印刷液体高温固化形成ink,烘箱温度控制在 40

‑

70℃,步骤一整个过程中,放卷张力为30

‑

60n,收卷张力为50

‑

70n。

59.其中,步骤二中,ink的印刷面上胶的上胶量为3.0

‑

3.5gsm,ink的印刷面 通过胶黏剂和pe的电晕面复合后使用烘箱使得ink和pe之间的胶黏剂高温固 化,烘箱温度控制在55

‑

85℃,步骤二整个过程中,bopp放卷张力为60

‑

100n, pe放卷张力为70

‑

150n,烘箱张力为18

‑

30n,收卷张力为100

‑

250n,复合速 度为100

‑

200m/min。

60.其中,步骤三中所记载的制袋是将单一或多个bopp/ink/pe复合膜进行密 封处理制成自立袋,自立袋的pe层在里侧,该制袋工序可以采用现有技术中所 公开的应用于现有的加嘴液体自立袋的制袋工艺,密封处理为采用热封刀具进 行热封,具体的,热封刀具的底刀温度控制在200

‑

235℃、横刀控制在160

‑

210℃, 制袋速度为50

‑

70pcs/min。步骤二所制备的复合膜其进行热封的部分为bopp /pe复合结构而不含有ink。

61.其中,步骤三中所记载的加嘴可以采用现有技术中所公开的应用于现有的 加嘴液体自立袋的加嘴工艺,自立袋和嘴之间采用高温焊接,具体的,焊接的 温度为155

‑

185℃,焊接压力为0.11

‑

0.2mpa,焊接时间为1.0

‑

2.0s。

62.本实施例中所记载的胶黏剂选自聚乙烯醇复配胶水、聚氨酯双组份胶水和 改性聚烯烃胶粘剂中的一种或多种,优选为聚乙烯醇复配胶水。

63.本实施例提供的采用聚烯烃材料制备的小容量的加嘴液体自立袋,该小容 量的加嘴液体自立袋能通过现有的制备加嘴液体自立袋的设备来制备的原因至 少包括:bopp和pe的剥离强度不小于1.5n/15mm,因此使用现有的制备加嘴 液体自立袋的设备进行制备过程中不会发生bopp和pe脱落分离的情况,从而 进一步提升了良品率。

64.本实施例中,为了使得bopp和pe的剥离强度不小于1.5n/15mm,需要满 足:1.bopp采用本实施例提供的方法进行制备;2.控制bopp的厚度、pe的 厚度;3.控制bopp的厚度和pe的厚度的比值范围;4.在bopp的表层和pe 的表层分别进行电晕处理;5.控制bopp和pe复合时的放卷张力、收卷张力、 烘箱张力、复合速度。

65.本实施例中所提供的一种小容量的加嘴液体自立袋能应用于食品包装、工 业品包装、日化用品包装和医药及医疗器械包装。并且本实施例中所提供的一 种小容量的加嘴液体自立袋将嘴去除后可以再次熔融挤出造粒,循环再利用。

66.本实施例所提供的一种小容量的加嘴液体自立袋(下文称为样品1)和现有 的采用聚烯烃材料所制备的环保可回收的包装袋(下文称为样品2)进行如下测 试:

67.1.穿刺强度测试:样品状态调节和试验的标准环境按gb/t 2918规定进行, 试验环境条件为温度23℃

±

2℃,相对湿度50%

±

1%,按gb/t 10004《包装用塑 料复合膜、袋干法复合、挤出复合》进行测试。

68.2.氧气透过量测试:样品状态调节和试验的标准环境按gb/t 2918规定进 行,试验环境条件为温度23℃

±

2℃,相对湿度50%

±

1%,按gb/t 1038—2000 《塑料薄膜和薄片气体透过性试验方法压差法》进行测试。

69.3.水蒸气透过量测试:样品状态调节和试验的标准环境按gb/t 2918规定进 行,试验环境条件为温度23℃

±

2℃,相对湿度50%

±

1%,按gb/t 1037—1988 《塑料薄膜和片材透水蒸气性试验方法杯式法》进行测试。

70.4.热封强度测试:样品状态调节和试验的标准环境按gb/t 2918规定进行, 试验环境条件为温度23℃

±

2℃,相对湿度50%

±

1%,并在此条件下样品预放置 处理8hr;热封强度单位:n/15mm。

71.样品2为pp/pe多层复合结构,并且样品1和样品2的厚度相同,测试结 果如表1所示。

72.表1

73.测试项目样品1样品2最大穿刺力/n14.17.8氧气透过量/cm3/(m2·

24h

·

0.1mpa)0.924.2水蒸气透过量/g/(m2·

24h)1.44.5热封强度/n/15mm10.85.9

74.通过表1的结果可以看出:

75.本实施例提供的小容量的加嘴液体自立袋采用bopp/ink/pe复合结构由于 采用了bopp使得穿刺力较大。本实施例提供的小容量的加嘴液体自立袋通过 控制bopp的厚度和pe的厚度来起到正向叠加作用,从而有效提升阻氧气性和 阻水蒸气性。本实施例提供的小容量的加嘴液体自立袋通过控制bopp的厚度 和pe的厚度的比值和热封刀具的温度,使得热封强度较高。

76.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对 上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技 术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

77.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细, 但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的 普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改 进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权 利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1