基于音频信息和PSO-MSVM的传送带托辊设备故障检测方法

基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法

技术领域

1.本发明涉及故障监测与诊断技术领域,尤其涉及一种基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法。

背景技术:

2.传送带作为工业体系生产运输中不可或缺的核心设备之一,具有运行成本低、操作简单、效率高和运距远等特点,是重要的散装物料运输工具。既可以输送散装物料,如矿石、煤炭、沙子等,又可以输送包装好的整件物料。现已广泛应用于电力、港口码头、石油化工、煤炭等行业。远程带式输送机的广泛运用可以大大减少人力的投入、提高企业自动化程度,为企业创造更多的效益。

3.作为传送带系统的运输载体,工作过程中托辊的运行状态出现问题是非常经常和普遍的事,环境恶劣,运输材料不均匀,负荷变化大,输送机运行中托辊的筒皮与皮带做既滚又滑的运动,在长时间负载运行中,长期的高速运转容易使其表面磨损严重,发生断裂失效。而托辊表面破损所形成的裂口,极有可能划破正在高速运转的输送带,对整个输送系统造成极其严重的损失。

4.托辊运行的小问题可能成为生产过程中的一个巨大安全隐患,目前对托辊的故障检测方法较少,目前的人工巡检方式需要大量的维护人员巡检传送带的托辊状态并且需要进行三天一次的停机巡检,对工作人员和企业设备的安全维护提出了巨大的挑战,然而由于巡检人员操作全凭经验,巡检过程走马观花等因素会导致托辊损坏无法及时发现,造成生产过程中断。所以对传送带托辊的故障监测就显得十分必要。

技术实现要素:

5.本发明要解决的技术问题是针对上述现有技术的不足,提供基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法,针对工业现场托辊设备巡检过程繁琐、巡检过程效率低下且检测准确率低以及停机巡检设备中断运行所带来的损失,能够解决对托辊巡检过程的漏报问题,并提高检测的准确率。

6.为解决上述技术问题,本发明所采取的技术方案是:基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法,包括以下步骤:

7.步骤1、标记正常传送带托辊和故障传送带托辊,并现场采集标记过的传送带托辊设备运转过程中的音频信息;

8.步骤2、对每个音频所对应的托辊设备的磨损程度进行标记,确定采集到的多组带标签的正常传送带托辊音频数据集和故障传送带托辊音频数据集;

9.步骤3、对步骤2所得到的正常和故障的传送带托辊音频数据提取音频信息的mfcc特征,并进行归一化处理;

10.步骤4、对归一化后的带标签的mfcc特征数据矩阵利用支持向量机模型对其进行训练,并利用粒子群算法对训练的支持向量机模型的参数进行优化,进而得到优化后的托

辊故障检测模型;

11.步骤5、实时采集托辊运转过程的音频数据,对采集到的每一段音频数据按照步骤3的方法,对采集到的音频数据进行预处理,得到音频信息的mfcc特征数据矩阵;

12.步骤6、对步骤5得到的音频信息的mfcc特征数据矩阵采用与步骤3相同的归一化方法进行归一化处理,得到归一化后的mfcc数据特征矩阵;

13.步骤7、将步骤6得到的归一化后的mfcc特征数据矩阵在训练优化后的故障检测模型中进行测试,检测托辊状态。

14.进一步地,所述步骤1的具体方法为:

15.在传送带设备停机巡检过程中,采用手持超声测厚仪对现场不同托辊表面厚度进行标记,记录所标记的传送带托辊的厚度信息,设定托辊表面厚度大于2mm记为正常传送带托辊,低于2mm记作故障传送带托辊,然后现场采集标记过的传送带托辊设备运转过程中的音频信息。

16.进一步地,所述步骤3的具体方法为:

17.步骤3

‑

1、读取原始的音频数据,得到原始的一维音频数据;

18.步骤3

‑

2、对音频数据进行预加重处理;

19.步骤3

‑

3、对经过预加重处理后的音频数据进行分帧加窗;

20.步骤3

‑

4、将分帧加窗后的时域音频信号应用fft快速傅里叶变换转换到频域,对于fft快速傅里叶变换得到的幅度谱,分别跟梅尔滤波器组中的滤波器进行频率相乘累加,得到的值即为该帧音频数据在该滤波器对应频段的能量值,然后对能量值取对数,得到每个滤波器输出的对数能量;

21.步骤3

‑

5、将每一帧频域的音频信号在各梅尔滤波器下的对数能量应用离散余弦变换得到一阶和二阶的mfcc特征,再针对一阶mfcc特征应用差分变换得到音频信息的动态特征,进而得到音频信号的mfcc特征;

22.步骤3

‑

6、对步骤3

‑

5经过离散余弦变换的一阶和二阶mfcc特征以及差分变换后得到的音频信息的动态特征进行归一化处理。

23.进一步地,所述步骤4的具体方法为:

24.步骤4

‑

1、采用支持向量机模型对经过步骤3预处理后获得的mfcc特征数据以及其所对应的标签进行训练;

25.步骤4

‑

2、利用粒子群算法pso对训练的支持向量机模型的模型参数进行优化,其中pso所优化的目标函数为模型的准确率。

26.进一步地,所述步骤4

‑

2的具体方法为:

27.步骤4

‑2‑

1、在mfcc提取特征后的特征空间构建d个随机粒子,并随机初始化每个粒子的速度和位置本实施例中,粒子群算法优化过程中优化的参数为惩罚因子c和核函数参数g,因此d=2;

28.步骤4

‑2‑

2、通过每个粒子计算单个粒子在特征空间中的的最优解,即当前粒子的个体极值然后通过每个粒子共享每个个体的当前极值点经过个体极值点互相比较后找到当前时刻的全局最优解g

best

;

29.步骤4

‑2‑

3、经过步骤4

‑2‑

2得到当前时刻的全局最优解g

best

后,更新每个粒子的

速度和位置,更新法则如下公式所示:

[0030][0031][0032]

其中,ω为惯性因子,其大小为动态变化的值,c1和c2为加速常数也叫作学习因子,ε1,ε2为介于0~1之间的随机数,的最大值为预设值更新过程中如果超出这个值则

[0033]

步骤4

‑2‑

4重复步骤4

‑2‑

2和4

‑2‑

3进行迭代计算,迭代终止条件为达到预设的最大迭代步数或相邻两次寻优结果在设定范围内,最终得到优化后的故障检测模型。

[0034]

采用上述技术方案所产生的有益效果在于:本发明提供的基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法,首先对音频数据进行预处理,将时域的音频信号转化到频域,经过一系列处理后得到传送带托辊音频数据的mfcc特征矩阵。通过将获取的带标签的mfcc特征信息在支持向量机上进行训练,并且利用粒子群寻优算法对训练模型的参数进行优化,提高训练模型的准确率。通过对实时采集的托辊音频数据经相同的处理得到mfcc特征后应用该故障检测模型,能够指导传送带运输现场对托辊设备的实时检测,保障了采矿工业运输现场的安全,减少了现场巡检的运营成本,同时提升了运输现场的经济效益。

附图说明

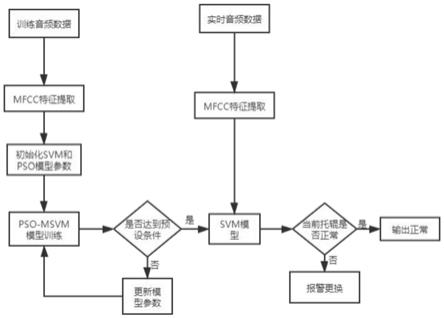

[0035]

图1为本发明实施例提供的基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法的流程图;

[0036]

图2为本发明实施例提供的现场采集的托辊设备音频信息图,其中,(a)为语谱图,(b)为时域波形图;

[0037]

图3为本发明实施例提供的mfcc特征提取的流程图;

[0038]

图4为本发明实施例提供的粒子群算法对训练的支持向量机模型参数进行优化的流程图;

[0039]

图5为本发明实施例提供的训练过程粒子群算法对支持向量机模型分类准确率的优化趋势图;

[0040]

图6为本发明实施例提供的实时采集的测试样本在故障检测模型上的分类效果图。

具体实施方式

[0041]

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0042]

本实施例中,基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法,如图1所示,包括以下步骤:

[0043]

步骤1、标记正常传送带托辊和故障传送带托辊,并现场采集标记过的传送带托辊设备运转过程中的音频信息;

[0044]

在传送带设备停机巡检过程中,采用手持超声测厚仪对现场不同托辊表面厚度进行标记,记录所标记的传送带托辊的厚度信息,设定托辊表面厚度大于2mm记为正常传送带托辊,低于2mm记作故障传送带托辊,现场采集标记过的传送带托辊设备运转过程中的音频信息;本实施例中,现场采集的某托辊设备的音频信息的语谱图和时域波形图如图2所示。

[0045]

步骤2、对每个音频所对应的托辊设备的磨损程度进行标记,确定采集到的多组带标签的正常传送带托辊音频数据集和故障传送带托辊音频数据集;

[0046]

步骤3、对步骤2所得到的正常和故障的传送带托辊音频数据提取音频信息的mfcc特征并进行归一化处理,如图3所示;

[0047]

步骤3

‑

1、读取原始的音频数据,得到原始的一维音频数据;

[0048]

步骤3

‑

2、对音频数据进行预加重处理;

[0049]

将音频信号通过一个高通滤波器,保持在低频到高频的整个频带中,能用同样的信噪比求频谱,具体的过程为,将音频数据通过如下所示的公式进行预加重处理:

[0050]

s(z)=1

‑

μz

‑1[0051]

其中,s(z)为预加重后的音频数据,z为音频数据,μ为比例系数,一般取0.9~1.0之间,本实施例中取μ=0.97;

[0052]

步骤3

‑

3、对步骤3

‑

2经过预加重处理后的音频数据进行分帧加窗;

[0053]

本实施例以256个采样点为一帧,采样重叠区域为1/2帧,即128个采样点,之后对得到的每一帧乘以汉明窗,以增加帧左端和右端的连续性,具体对每一帧加窗过程如下公式所示:

[0054]

t'

i

=t

i

×

h

i

,

[0055]

其中,t

i

为分帧后的第i个音频信号,h

i

为第i个音频信号对应的汉明窗,a为选择汉明窗的方式,不同的a值会产生不同的汉明窗,e=0,1...,e

‑

1,e为分帧后每帧的大小。

[0056]

步骤3

‑

4、将分帧加窗后的时域音频信号应用fft快速傅里叶变换转换到频域,对于fft快速傅里叶变换得到的幅度谱,分别跟梅尔滤波器组中的滤波器进行频率相乘累加,得到的值即为该帧音频数据在该滤波器对应频段的能量值,然后对能量值取对数,得到每个滤波器输出的对数能量;

[0057]

步骤3

‑4‑

1、将分帧加窗后的时域音频信号按如下所示公式进行处理,得到频域的音频信号:

[0058][0059]

其中,x(k)为频域的音频信号,x

n

′

为第n

′

帧时域音频信号,n

′

=0,1...,n

′‑

1,n

′

为傅里叶变换点数,k为傅里叶级数,j是虚部;

[0060]

步骤3

‑4‑

2、计算频域的每一帧音频信号在第m个梅尔滤波器下的对数能量,如下公式所示:

[0061]

[0062]

其中,e

m

是频域音频信号x

i

(c)在第m个梅尔滤波器下的对数能量,h

m

为三角带通滤波器,c为选择三角带通滤波器的方式,c的大小决定h

m

值的计算;

[0063]

步骤3

‑

5、将每一帧频域的音频信号在各梅尔滤波器下的对数能量应用离散余弦变换得到一阶和二阶的mfcc特征,再针对一阶mfcc特征应用差分变换得到音频信息的动态特征,进而得到音频信号的mfcc特征;

[0064]

所述mfcc特征包括一阶和二阶的mfcc特征以及音频信息的动态特征。

[0065]

音频信号经过离散余弦变换dct以后,能量会集中到低频部分,得到一阶的mfcc特征,再应用差分变换得到音频信息的动态特征;

[0066]

对信号应用离散余弦变换得到n阶的mfcc特征如下公式所示:

[0067][0068]

其中,d(n)为离散余弦变换得到的n阶的mfcc特征,n为离散余弦变换的阶数,m为梅尔滤波器总数,n=1,2,

…

,l,l为离散余弦变换的总阶数;

[0069]

步骤3

‑

6、对步骤3

‑

5经过离散余弦变换的一阶和二阶mfcc特征以及差分变换后得到的音频信息的动态特征进行归一化处理;

[0070]

本实施例中,经过上述步骤所得到的mfcc特征维数为36维,在52组带标记托辊音频中实施mfcc提取特征后选择600个样本作为训练数据步骤4、对步骤3

‑

6得到的归一化后的带标签的mfcc特征数据矩阵利用支持向量机模型对其进行训练,并利用粒子群算法对训练的支持向量机模型的参数进行优化,进而得到优化后的托辊故障检测模型;

[0071]

步骤4

‑

1、采用支持向量机模型对经过步骤3预处理后获得的mfcc特征数据以及其所对应的标签进行训练;

[0072]

一、支持向量机模型的目标函数如下公式所示:

[0073][0074]

其中,w为法向量,即分类超平面的方向,b为位移项,即超平面偏离值;c为惩罚项参数,ξ

i

为松弛变量,x

i

为输入的样本点数据,y

i

为标签,m为样本点个数;

[0075]

训练集为非线性时,可以通过核方法将训练数据映射到高维特征空间,在高维特征空间利用核技巧,其中高斯核函数计算为g为尺度参数,x,x'为两个样本点数据。对于支持向量机模型训练过程中的惩罚因子c和核函数参数g的选取会对分类的准确性产生较大的影响,其原因在于,惩罚因子c用于控制模型复杂度和逼近误差,其值越大则对数据的拟合程度越高,但将导致泛化能力降低;g值对模型的分类精度有重要影响。对于这两个参数的组合优化问题采用粒子群算法进行搜索。

[0076]

二、支持向量机模型目标函数的具体求解方式如下:

[0077]

(1)应用拉格朗日乘子法进行求解,如下公式所示:

[0078][0079]

其中,μ

i

,α

i

均为拉格朗日乘子。

[0080]

(2)对上述公式所描述拉格朗日乘子式中的w,b,ξ

i

分别求偏导,并令拉格朗日方程导数为零,如下公式所示:

[0081][0082][0083]

c=α

i

+μ

i

[0084]

(3)带入上述三个公式带入到拉格朗日乘子式中将支持向量机模型目标函数的最小化问题转化成如下公式所示的求最大值的对偶问题,然后进行求解:

[0085][0086][0087]

0≤α

i

≤c,i=1,...,m.

[0088]

步骤4

‑

2、利用粒子群算法pso对训练的支持向量机模型的模型参数进行优化,如图4所示,其中pso所优化的目标函数为模型的准确率;

[0089]

步骤4

‑2‑

1、在mfcc提取特征后的特征空间构建d个随机粒子,并随机初始化每个粒子的速度和位置本实施例中,粒子群算法优化过程中优化的参数为惩罚因子c和核函数参数g,因此d=2;

[0090]

本实施例中,在2维空间随机初始化200个粒子。

[0091]

步骤4

‑2‑

2、通过每个粒子计算单个粒子在特征空间中的的最优解,即当前粒子的个体极值然后通过每个粒子共享每个个体的当前极值点经过个体极值点互相比较后找到当前时刻的全局最优解g

best

;

[0092]

步骤4

‑2‑

3、经过步骤4

‑2‑

2得到当前时刻的全局最优解g

best

后,更新每个粒子的速度和位置,更新法则如下公式所示:

[0093][0094][0095]

其中,ω为惯性因子,其大小为动态变化的值,c1和c2为加速常数也叫作学习因子,ε1,ε2为介于0~1之间的随机数,的最大值为预设值更新过程中如果超出这个值则

[0096]

步骤4

‑2‑

4重复步骤4

‑2‑

2和4

‑2‑

3进行迭代计算,迭代终止条件为达到预设的最大迭代步数或相邻两次寻优结果在设定范围内,最终得到优化后的故障检测模型pso

‑

msvm;

[0097]

本实施例中预设的最大迭代步数为1000次。

[0098]

步骤5、实时采集托辊运转过程的音频数据,对采集到的每一段音频数据按照步骤3的方法,对采集到的音频数据进行预处理,得到音频信息的mfcc特征数据矩阵;

[0099]

步骤6、对步骤5的音频信息的mfcc特征数据矩阵采用与步骤3

‑

6相同的归一化方法进行归一化处理,得到归一化后的mfcc数据特征矩阵;

[0100]

步骤7、将步骤6得到的归一化后的mfcc特征数据矩阵在训练优化后的故障检测模型中进行检测,对于在故障检测模型中分类类别为故障的托辊音频数据,及时通知控制室安排人员进行更换;本实施例在测试过程采用200组测试样本对训练优化的支持向量机模型进行测试。

[0101]

本实例中,采集了包括正常和故障的共52个托辊的共600组音频数据,通过步骤3方法提取mfcc特征并且归一化处理后,得到36维的数据矩阵,提取过程如图3所示。提取的特征经过支持向量机模型进行训练,并采用粒子群算法pso对模型参数进行优化,得到离线的故障检测模型。本实施例中,设定c1=1.5,c2=1.7,粒子数量pop=200,终止迭代次数为200次,则粒子群算法优化的支持向量机模型适应度曲线如图5所示。将新采集的托辊音频数据按照与此前相同的步骤进行处理后,在离线的故障检测模型中进行在线测试,得到结果如图6所示,在线测试的准确率为84%,可以看出,本发明方法对正常数据和故障数据取得了较好的分类效果。

[0102]

由上述分析可得,本发明的基于音频信息和pso

‑

msvm的传送带托辊设备故障检测方法能够有效地找到采矿工业传送带运输现场磨损严重需要更换(厚度低于2mm)的托辊,与传统的人工巡检相比效率和检测的准确率更高,为保障了传送带设备生产安全,减少了损失。

[0103]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明权利要求所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1