一种石膏板自动拆包上板生产线的制作方法

1.本发明涉及机械技术领域,尤其涉及一种石膏板自动拆包上板生产线。

背景技术:

2.石膏板是以建筑石膏为主要原料制成的一种材料,它是一种重量轻、强度较高、厚度较薄、加工方便以及隔音绝热和防火等性能较好的建筑材料,是当前着重发展的新型轻质板材之一,石膏板已广泛用于住宅、办公楼、商店、旅馆和工业厂房等各种建筑物的内隔墙、墙体覆面板(代替墙面抹灰层)、天花板、吸音板、地面基层板和各种装饰板等。通常,在石膏板在进行进一步切割包装前,从石膏板生产厂家购买的的石膏板尺寸较大,且石膏板生产厂家会对每一跺石膏板罩上罩衣和盖板,防止石膏板受潮,当对石膏板进行进一步加工之前,需要将盖板和罩衣拆除,然后将大尺寸的石膏板一张张的送上运输线(称为上板)。在现有技术中,对石膏板罩衣和盖板的拆除以及上板均采用人工进行操作,这种方式太浪费人力,工作效率也不高。

技术实现要素:

3.本发明的目的是为了解决现有技术中存在的缺点,而一种石膏板自动拆包上板生产线自动完成石膏板罩衣和盖板的拆除以及上板流程,自动化程度高,节约了劳动力,提高了工作效率。

4.为了实现上述目的,本发明采用了如下技术方案:

5.一种石膏板自动拆包上板生产线,包括板材输送工位、拆包工位及上板工位,石膏板通过所述板材输送工位输送至拆包工位进行外包装的拆除后,进入所述上板工位将石膏板分为单张输送至下一工位,所述拆包工位包括拆包输送机及拆包机器人,所述拆包机器人包括旋转底座,所述旋转底座上设有机械手臂,所述机械手臂上连接有拆包夹爪,所述拆包夹爪上设有盖板拆除机构及罩衣拆除机构。

6.优选地,所述拆包夹爪包括与机械手臂转动连接的夹爪机架,所述盖板拆除机构包括设于夹爪机架下方的盖板吸盘。

7.优选地,所述盖板拆除机构还包括到位检测装置,所述到位检测装置包括设于夹爪机架下方的检测盘,所述检测盘通过第一连接杆与夹爪机架滑动连接,所述检测盘与夹爪机架之间的第一连接杆上设有压缩弹簧,所述第一连接杆上方的夹爪机架上设有第一检测开关。

8.优选地,所述罩衣拆除机构包括设于夹爪机架两端的罩衣吸盘,所述罩衣吸盘与第一气缸的活塞杆自由端连接,所述第一气缸设于夹爪机架上,所述罩衣吸盘的下方设有第一夹爪,所述夹爪机架的中部设有第二夹爪。

9.优选地,所述罩衣吸盘通过第二连接杆与设于第一气缸活塞杆自由端的连接底座滑动连接,所述第二连接杆上方的连接底上设有第二检测开关,所述第二夹爪为若干个,所述第二夹爪之间设有第三检测开关。

10.优选地,所述上板工位包括升降输送机及拉板机构,所述拉板机构包括设于升降输送机一侧的拉板支撑架,所述升降输送机的上方设有拉板固定架,所述拉板固定架与拉板支撑架铰接,所述拉板固定架的前端与第二气缸的活塞杆自由端铰接,所述第二气缸与拉板支撑架铰接,所述拉板固定架的前端设有第三气缸,所述第三气缸的活塞杆自由端连接有拉板。

11.优选地,所述拉板与第三气缸的活塞杆自由端通过连接板连接,所述连接板的两端分别与拉板和第三气缸的活塞杆自由端铰接,所述连接板上方的拉板固定架上设有第四气缸,所述第四气缸的活塞杆自由端连接有限位架,所述连接板设于限位架与拉板固定架之间。

12.优选地,所述上板工位还包括单板输送机,所述单板输送机的上方设有限位机构,所述限位机构包括设于单板输送机上方的支撑轴,所述支撑轴的两端与单板输送机的机架连接,所述支撑轴上设有辊轮。

13.优选地,所述支撑轴的两端通过滑块与单板输送机的机架滑动连接,所述滑块上通过丝杆和螺母进行定位。

14.优选地,所述拆包机器人的的四周还设有用于放置盖板的盖板储存台和用于放置罩衣的罩衣储存小车。

15.本发明与现有技术相比,其有益效果为:

16.1、本发明通过拆包机器人的盖板拆除机构及罩衣拆除机构完成对盖板及罩衣的拆除,利用上板工位将石膏板分为单张输送至下一工位,实现全自动化,节约劳动力,提高工作效率;

17.2、盖板拆除机构和罩衣拆除机构都设有到位检测装置,检测盖板吸盘及罩衣吸盘的精确位置,有效的完成盖板及罩衣的拆除;

18.3、罩衣吸盘将罩衣的两侧送到中部,由第二夹爪将将罩衣夹取送入罩衣储存小车,可以减少罩衣与石膏之间的摩擦,降低粉尘,第二夹爪之间设有第三检测开关,检测是否夹取住罩衣,防止空抓,影响工作效率。

附图说明

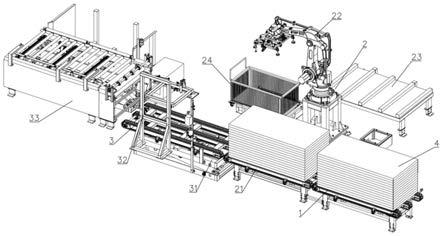

19.图1为本发明提出的一种石膏板自动拆包上板生产线的机构示意图;

20.图2为本发明提出的一种石膏板自动拆包上板生产线中拆包机器人的结构示意图;

21.图3为本发明提出的一种石膏板自动拆包上板生产线中拆包机夹爪的结构示意图;

22.图4为本发明提出的一种石膏板自动拆包上板生产线中拆包机夹爪另一视角的结构示意图;

23.图5为本发明提出的一种石膏板自动拆包上板生产线中上板工位的结构示意图;

24.图6是图5中a的局部放大图

25.图中:

[0026]1‑

输送工位;

[0027]2‑

拆包工位;21

‑

拆包输送机;22

‑

拆包机器人;221

‑

旋转底座;222

‑

机械手臂;223

‑

拆包夹爪;224

‑

夹爪机架;2251

‑

盖板吸盘;2252

‑

检测盘;2253

‑

第一连接杆;2254

‑

压缩弹簧;2255

‑

第一检测开关;2261

‑

罩衣吸盘;2262

‑

第一气缸;2263

‑

第一夹爪;2264

‑

第二夹爪;2265

‑

第二连接杆;2266

‑

连接底座;2267

‑

第二检测开关;2268

‑

第三检测开关;23

‑

盖板储存台;24

‑

罩衣储存小车;

[0028]3‑

上板工位;31

‑

升降输送机;32

‑

拉板机构;321

‑

拉板支撑架;322

‑

拉板固定架;323

‑

第二气缸;324

‑

第三气缸;325

‑

拉板;326

‑

连接板;327

‑

第四气缸;328

‑

限位架;33

‑

单板输送机;34

‑

限位机构;341

‑

支撑轴;342

‑

辊轮;343

‑

滑块;344

‑

丝杆;345

‑

螺母;

[0029]4‑

石膏板。

具体实施方式

[0030]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0031]

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

[0032]

参照图1

‑

6,一种石膏板自动拆包上板生产线,包括板材输送工位1、拆包工位2及上板工位3,石膏板4通过板材输送工位1输送至拆包工位2进行外包装的拆除后,进入上板工位3将石膏板4分为单张输送至下一工位。

[0033]

拆包工位2包括拆包输送机21及拆包机器人22,拆包机器人22的的四周还设有用于放置盖板的盖板储存台23和用于放置罩衣的罩衣储存小车24,拆包机器人22包括旋转底座221,旋转底座221上设有机械手臂222,机械手臂222上连接有拆包夹爪223,拆包夹爪上设有盖板拆除机构及罩衣拆除机构。

[0034]

拆包夹爪包括与机械手臂222转动连接的夹爪机架224,盖板拆除机构包括设于夹爪机架下方224的盖板吸盘2251和位检测装置,到位检测装置包括设于夹爪机架下224方的检测盘2252,检测盘2252通第一连接杆2253与夹爪机架224滑动连接,检测盘2252与夹爪机架224之间的第一连接杆2253上设有压缩弹簧2254,第一连接杆2253上方的夹爪机架224上设有第一检测开关2255。

[0035]

罩衣拆除机构包括设于夹爪机架224两端的罩衣吸盘2261,罩衣吸盘2261与第一气缸2262的活塞杆自由端连接,第一气缸2262设于夹爪机架224上,罩衣吸盘2261的下方设有第一夹爪2263,夹爪机架224的中部设有第二夹爪2264,第二夹爪2264为两个,两个第二夹爪之间设有第三检测开关2268,罩衣吸盘2261通过第二连接杆2265与设于第一气缸2262活塞杆自由端的连接底座2266滑动连接,第二连接杆2265上方的连接底上设有第二检测开关2267。

[0036]

上板工位3包括升降输送机31及拉板机构32,拉板机构32包括设于升降输送机31一侧的拉板支撑架321,升降输送机31的上方设有拉板固定架322,拉板固定架322与拉板支撑架321铰接,拉板固定架322的前端与第二气缸323的活塞杆自由端铰接,第二气缸323与

拉板支撑架321铰接,拉板固定架322的前端设有第三气缸324,第三气缸324的活塞杆自由端连接有拉板325,拉板325与第三气缸324的活塞杆自由端通过连接板326连接,连接板326的两端分别与拉板325和第三气缸324的活塞杆自由端铰接,连接板326上方的拉板固定架322上设有第四气缸327,第四气缸327的活塞杆自由端连接有限位架328,连接板326设于限位架328与拉板固定架322之间。

[0037]

升降输送机31沿输送方向设有单板输送机33,单板输送机33的上方设有限位机构34,限位机构34包括设于单板输送机33上方的支撑轴341,支撑轴341的两端与单板输送机33的机架连接,支撑轴341上设有辊轮342,支撑轴341的两端通过滑块343与单板输送机33的机架滑动连接,滑块343上通过丝杆344和螺母345进行定位。

[0038]

本发明的一种石膏板自动拆包上板生产线的工作流程:输送工位1上的石膏板输送到拆包输送机上,拆包机器人22的拆包夹爪223移至石膏板的上方,此时第一夹爪2263和第二夹爪2264处于打开180度的状态,拆包夹爪223箱石膏板移动,使盖板吸盘2251吸住位于石膏板顶端的盖板,拆包机器人移动旋转,将盖板放置于盖板储存台23上,在盖板吸盘2251移向盖板时,位于夹爪机架224两端的检测盘2252检测盖板吸盘2251与盖板之间的距离,当第一检测开关2255感应到与检测盘2252连接的第一连接杆2253时,说明盖板吸盘2251已到位,拆包夹爪223停止下移。

[0039]

完成盖板的拆除后,拆包夹爪223转动90度,将罩衣吸盘2261转动至石膏板的左侧,拆包夹爪223向石膏板的左侧的位置下降,位于夹爪机架224两端的第一气缸2262的活塞杆伸出带动罩衣吸盘2261下降,当罩衣吸盘2261上方连接的第二连接杆2265移动至第二检测开关2267的位置时,说明罩衣吸盘2261已到位,拆包夹爪223停止下降,罩衣吸盘2261吸住石膏板左侧的罩衣后,第一气缸2262的活塞杆收回,第一夹爪2263闭合将罩衣吸盘2261吸取的罩衣夹住,然后机械手臂222带动拆包夹爪223向石膏板的中间移动,当第一夹爪2263移动至石膏板中部时,第一夹爪2263打开,放下罩衣,机械手臂222带动拆包夹爪223移动至石膏板的右侧,重复上述步骤,将右侧的罩衣拉到石膏板的中间,然后第二夹爪2264在第三检测开关2268的配合下夹住位于石膏板中部的罩衣,将罩衣取走置于罩衣储存小车24中。

[0040]

完成拆包工作后的石膏板进入升降输送机31上,在这之前第二气缸323及第四气缸327的的活塞杆处于收回状态,第三气缸324活塞杆处于伸出状态当石膏板进入升降输送机31后,第二气缸323的活塞杆伸出将拉板固定架322放平,第四气缸327的活塞杆自由端连接的限位架328对连接板326起到限位的作用,并且防止第二气缸323的活塞杆伸缩使对连接板326起到支撑的作用,防止上整垛石膏板板时撞上连接板326,拉板325将处于最上端的单张石膏板拉动至单板输送机33上,单板输送机33上的辊轮342对石膏板进行限位,防止多张石膏板同时进入单板输送机33上,辊轮342的位置可以根据单张石膏板的厚度通过调整滑块343的位置进行调整。升降输送机31随着石膏板高度的下降逐渐上升,方便石膏板的上板工作。

[0041]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1