高密封料筒机构以及投料设备的制作方法

1.本发明属于物料投放技术领域,尤其涉及高密封料筒机构以及投料设备。

背景技术:

2.如今,在粉体以及小颗粒状物料的工业使用过程中,常常会使用投料装置进行物料的投放。专利文件cn112478834a中公开了一种吨袋尘投料装置;其中,该投料装置中的料筒机构的装配结构不够紧凑,容易出现装配结构松动;而装配结构一旦松动,料筒机构的粉尘密封性则会降低,存在粉尘泄漏的风险。

3.因此,亟需一种能提高料筒机构的装配紧凑性的技术方案。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供高密封料筒机构,以解决现有料筒机构装配紧凑性较差的问题。

5.为了实现上述目的,本发明采用以下技术方案:

6.高密封料筒机构,包括内部中空的料筒本体、用于固定吨袋的压袋组件、以及套设在所述料筒本体上的气囊组件,所述压袋组件套设在所述料筒本体上,所述料筒本体在上面设置有料筒进料口,所述料筒本体在下面设置有料筒出料口,所述气囊组件包括气囊本体以及内部中空的气囊壳体,所述气囊壳体通过所述料筒本体外周面上的装配台阶套设在所述料筒本体上,所述气囊壳体的下端面与所述装配台阶的上端面配合,所述压袋组件包括压袋上压板、压袋下压板以及设置在所述料筒本体两侧的压袋支架,所述压袋上压板的外端面与所述压袋支架连接,所述压袋上压板的下内端面与所述压袋下压板的上端面配合,所述压袋下压板的下端面与所述气囊壳体的上端面配合,所述压袋下压板的下端面、所述气囊壳体的内周面、所述料筒本体的外周面、以及所述装配台阶的上端面围合形成用于容纳所述气囊本体的气囊容纳空间,所述气囊本体的腔内充气膨胀后向所述压袋下压板的下端面方向挤压。

7.作为本发明所述的高密封料筒机构的优选方案,所述气囊本体包括上固定部、下固定部以及膨胀部,所述上固定部固定在所述气囊壳体的上端面处,所述下固定部固定在所述气囊壳体的下端面处,所述膨胀部与所述气囊壳体的内周面对应,所述膨胀部与所述气囊壳体的内周面之间形成所述气囊本体的腔内。

8.作为本发明所述的高密封料筒机构的优选方案,所述气囊壳体的外周面设置有与所述气囊本体的腔内连通的充气端口。

9.作为本发明所述的高密封料筒机构的优选方案,所述气囊组件还包括气囊上压板以及气囊下压板,所述压袋下压板的下端面通过所述气囊上压板与所述气囊壳体的上端面配合,所述气囊壳体的下端面通过所述气囊下压板与所述装配台阶的上端面配合,所述上固定部固定在所述气囊上压板的下端面与所述气囊壳体的上端面之间,所述下固定部固定在所述气囊下压板的上端面与所述气囊壳体的下端面之间。

10.作为本发明所述的高密封料筒机构的优选方案,所述料筒进料口处套设有吸尘组件,所述吸尘组件在内部设置吸尘通道,所述吸尘组件在内周面上设置有与所述吸尘通道连通的吸尘孔,所述吸尘组件在外周面上设置与所述吸尘通道连通的吸尘端口,所述吸尘组件的下端面与所述压袋上压板的上端面配合。

11.作为本发明所述的高密封料筒机构的优选方案,所述压袋组件还包括设置在所述压袋支架上的升降装置,所述压袋上压板的外端面通过所述升降装置与所述压袋支架连接,所述升降装置的升降端与所述压袋上压板传动连接。

12.作为本发明所述的高密封料筒机构的优选方案,所述料筒进料口处可拆卸安装地盖设有进料顶盖。

13.本发明的目的之一具有的有益效果为:本发明通过设置气囊组件,提高了压袋上压板与压袋下压板之间的夹紧力,进而提高了压袋组件的装配紧凑性,同时避免粉尘物料从压袋上压板与压袋下压板之间泄露,提高了料筒机构的密封性。

14.本发明的目的之二在于:针对现有技术的不足,而提供投料设备。

15.投料设备,包括机架;还包括本发明的目的之一中任一项所述的高密封料筒机构,所述高密封料筒机构设置在所述机架上。

16.作为本发明所述的投料设备的优选方案,还包括筛网机构以及除铁机构,所述筛网机构以及所述除铁机构设置在所述机架上,所述筛网机构以及所述除铁机构依次对应设置在所述高密封料筒机构的下方。

17.作为本发明所述的投料设备的优选方案,还包括设置在所述机架上的振动仓机构,所述振动仓机构设置在所述筛网机构与所述除铁机构之间,所述筛网机构通过所述振动仓机构设置在所述机架上。

18.本发明的目的之二具有的有益效果为:本发明通过在高密封料筒机构上设置气囊组件,提高了压袋上压板与压袋下压板之间的夹紧力,进而提高了压袋组件的装配紧凑性,同时避免粉尘物料从压袋上压板与压袋下压板之间泄露,提高了投料设备的密封性。

附图说明

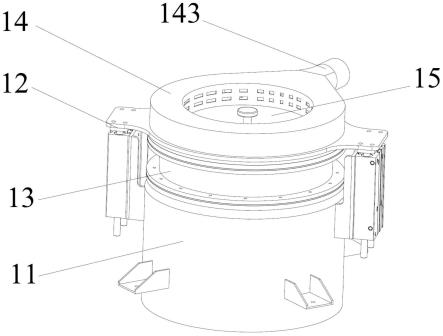

19.图1为本发明中高密封料筒机构的结构示意图之一。

20.图2为本发明中高密封料筒机构的结构示意图之二,其中出于描述内部结构的目的对部分做剖视。

21.图3为图2中a区域的放大图。

22.图4为图3中b区域的放大图。

23.图5为本发明中投料设备的结构示意图。

24.图中:

25.1-高密封料筒机构;

26.11-料筒本体;

27.111-料筒进料口;112-料筒出料口;113-装配台阶;

28.12-压袋组件;

29.121-压袋上压板;122-压袋下压板;123-压袋支架;124-升降装置;

30.13-气囊组件;

31.131-气囊本体;1311-上固定部;1312-下固定部;1313-膨胀部;

32.132-气囊壳体;1321-充气端口;

33.133-气囊上压板;

34.134-气囊下压板;

35.14-吸尘组件;

36.141-吸尘通道;142-吸尘孔;143-吸尘端口;

37.15-进料顶盖;

38.2-机架;

39.3-筛网机构;

40.4-振动仓机构;

41.5-除铁机构。

具体实施方式

42.为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

43.实施例1

44.如图1至图4所示,高密封料筒机构,包括内部中空的料筒本体11、用于固定吨袋的压袋组件12、以及套设在料筒本体11上的气囊组件13,压袋组件12套设在料筒本体11上,料筒本体11在上面设置有料筒进料口111,料筒本体11在下面设置有料筒出料口112,气囊组件13包括气囊本体131以及内部中空的气囊壳体132,气囊壳体132通过料筒本体11外周面上的装配台阶113套设在料筒本体11上,气囊壳体132的下端面与装配台阶113的上端面配合,压袋组件12包括压袋上压板121、压袋下压板122以及设置在料筒本体11两侧的压袋支架123,压袋上压板121的外端面与压袋支架123连接,压袋上压板121的下内端面与压袋下压板122的上端面配合,压袋下压板122的下端面与气囊壳体132的上端面配合,压袋下压板122的下端面、气囊壳体132的内周面、料筒本体11的外周面、以及装配台阶113的上端面围合形成用于容纳气囊本体131的气囊容纳空间,气囊本体131的腔内充气膨胀后向压袋下压板122的下端面方向挤压。

45.实施例1的工作原理为:

46.1)将压袋上压板121抬起使压袋上压板121和压袋下压板122分离,将吨袋置入在压袋上压板121与压袋下压板122之间的分离间隙中;吨袋放置完成后,将压袋上压板121压设在压袋下压板122上,使吨袋夹设在压袋上压板121与压袋下压板122之间;

47.2)向气囊本体131的腔内充气,使气囊本体131在气囊容纳空间中膨胀;

48.3)气囊本体131充气膨胀到一定体积后,会向压袋下压板122的下端面方向挤压,从而给压袋下压板122施加一个向上的压力,从而提高了压袋上压板121与压袋下压板122之间的夹紧力。

49.实施例1具有的有益效果为:本实施例通过设置气囊组件13,提高了压袋上压板121与压袋下压板122之间的夹紧力,进而提高了压袋组件12的装配紧凑性,同时避免粉尘物料从压袋上压板121与压袋下压板122之间泄露,提高了料筒机构的密封性。

50.优选地,气囊本体131包括上固定部1311、下固定部1312以及膨胀部1313,上固定

部1311固定在气囊壳体132的上端面处,下固定部1312固定在气囊壳体132的下端面处,膨胀部1313与气囊壳体132的内周面对应,膨胀部1313与气囊壳体132的内周面之间形成气囊本体131的腔内。通过上述设置,使气囊本体131能通过上固定部1311以及下固定部1312固定在气囊壳体132内部。

51.优选地,气囊壳体132的外周面设置有与气囊本体131的腔内连通的充气端口1321。通过上述设置,气囊本体131能通过充气端口1321从外部向气囊本体131的腔内充气。

52.优选地,气囊组件13还包括气囊上压板133以及气囊下压板134,压袋下压板122的下端面通过气囊上压板133与气囊壳体132的上端面配合,气囊壳体132的下端面通过气囊下压板134与装配台阶113的上端面配合,上固定部1311固定在气囊上压板133的下端面与气囊壳体132的上端面之间,下固定部1312固定在气囊下压板134的上端面与气囊壳体132的下端面之间。通过上述设置,提高了气囊本体131与气囊壳体132的装配稳定性,避免气囊本体131出现脱落。

53.优选地,料筒进料口111处套设有吸尘组件14,吸尘组件14在内部设置吸尘通道141,吸尘组件14在内周面上设置有与吸尘通道141连通的吸尘孔142,吸尘组件14在外周面上设置与吸尘通道141连通的吸尘端口143,吸尘端口143与外部的抽气装置连通,吸尘组件14的下端面与压袋上压板121的上端面配合。通过上述设置,使吸尘组件14能将料筒进料口111处漂浮的粉尘吸收,从而避免造成粉尘物料的浪费;且吸尘组件14与料筒进料口111的距离近,吸尘效果好。

54.优选地,压袋组件12还包括设置在压袋支架123上的升降装置124,压袋上压板121的外端面通过升降装置124与压袋支架123连接,升降装置124的升降端与压袋上压板121传动连接,升降装置124为液压缸或气缸。通过上述设置,升降装置124能将压袋上压板121升起,从而使压袋上压板121与压袋下压板122分离,有利于料筒机构的自动化设置。

55.优选地,料筒进料口111处可拆卸安装地盖设有进料顶盖15。通过上述设置,在料筒机构不进行工作时,可将进料顶盖15盖设在料筒进料口111处,避免外部灰尘杂质进入料筒机构内部,污染粉体物料。

56.实施例2

57.如图5所示,投料设备,包括机架2;还包括实施例1中任一项的高密封料筒机构1,高密封料筒机构1设置在机架2上。

58.实施例2具有的有益效果为:本实施例通过在高密封料筒机构1上设置气囊组件13,提高了压袋上压板121与压袋下压板122之间的夹紧力,进而提高了压袋组件12的装配紧凑性,同时避免粉尘物料从压袋上压板121与压袋下压板122之间泄露,提高了投料设备的密封性。

59.优选地,还包括筛网机构3以及除铁机构5,筛网机构3以及除铁机构5设置在机架2上,筛网机构3以及除铁机构5依次对应设置在高密封料筒机构1的下方。通过上述设置,粉尘物料依次通过高密封料筒机构1、筛网机构3以及除铁机构5;筛网机构3用于对粉尘物料进行筛选过滤,除铁机构5用于对粉尘物料进行除铁。

60.优选地,还包括设置在机架2上的振动仓机构4,振动仓机构4设置在筛网机构3与除铁机构5之间,筛网机构3通过振动仓机构4设置在机架2上。通过上述设置,振动仓机构4能带动筛网机构3一起振动,便于粉尘物料更容易快速地通过筛网机构3。

61.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1