一种带有理瓶功能的瓶装生产线的制作方法

1.本技术涉及胶囊生产的领域,尤其是涉及一种带有理瓶功能的瓶装生产线。

背景技术:

2.目前在胶囊生产出来以后,需要对胶囊进行装瓶包装等工作。瓶装生产线中的生产工艺为:胶囊生产、理瓶、胶囊装瓶、称重、自动剔除、金属检测、胶囊瓶装盖、封口等流程。

3.现有的对胶囊瓶进行理瓶时,需要工作人员手动将胶囊瓶一一放在输送带上,若干个胶囊瓶间隔沿输送带的输送方向一一排列,胶囊瓶置于输送带上后,再进行后续的加工工作。

4.针对上述中的相关技术,需要工作人员手动进行理瓶工作,发明人认为存在有手动理瓶比较麻烦的缺陷。

技术实现要素:

5.为了改善手动理瓶比较麻烦的问题,本技术提供一种带有理瓶功能的瓶装生产线。

6.本技术提供的一种带有理瓶功能的瓶装生产线采用如下的技术方案:一种带有理瓶功能的瓶装生产线,包括理瓶装置,所述理瓶装置包括第一输送带,所述第一输送带上表面固定连接有一对第一挡板,所述第一输送带的末端设有相互抵接的第二输送带,所述第一输送带上表面固定连接有一对置于第一挡板与第二输送带之间的支撑杆,所述支撑杆均连接有引流板,沿第一输送带的输送方向两个引流板向相互靠近的一侧延伸设置。

7.通过采用上述技术方案,两个引流板之间最小的距离为恰好能够通过一个胶囊瓶的距离,第一输送带对若干个胶囊瓶进行输送,胶囊瓶运动过程中胶囊瓶与引流板抵接,引流板对胶囊瓶具有导向作用,使胶囊瓶一一离开引流板,胶囊瓶继续被第二输送带输送,胶囊瓶沿第二输送带的长度方向一一间隔排列,不需要工作人员手动将胶囊瓶放在第二输送带上,具有理瓶过程比较方便的效果。

8.可选的,所述引流板与支撑杆转动连接,所述引流板连接有将引流板固定的调节机构。

9.通过采用上述技术方案,引流板可绕支撑杆的轴线转动,进而根据胶囊瓶的规格调整两个引流板之间的距离,当胶囊瓶的直径增大时,增加两个引流板之间的距离,当胶囊瓶的直径减小时,减小两个引流板之间的距离,两个引流板之间的距离调整好以后,通过调节机构将引流板固定,根据胶囊瓶的规格能够调整两个引流板之间的距离,具有满足对不同规格胶囊瓶理瓶需求的效果。

10.可选的,所述调节机构包括与引流板上表面均转动连接的第一连接杆,两个第一连接杆远离引流板的一端铰接有连接块,所述连接块远离引流板的一端固定连接有第二连接杆,所述第一挡板的上表面均固定连接有第一固定杆,所述第一固定杆的顶端固定连接

有第二固定杆,所述第二固定杆靠近第一连接杆的一侧向内设有供第二连接杆滑动插接的连接孔,所述第二连接杆连接有将第二连接杆固定的固定组件。

11.通过采用上述技术方案,当需要增加两个引流板之间的距离时,向靠近第一连接杆的一侧推动第二连接杆,两个第一连接杆向相互远离的一侧转动,第一连接杆带动两个引流板向相互远离的一侧转动,使两个引流板之间的距离增加。当需要减小两个引流板之间的距离时,向远离第一连接杆的一侧拉动第二连接杆,两个第一连接杆向相互靠近的一侧转动,第一连接杆带动两个引流板向相互靠近的一侧转动,使两个引流板之间的距离减小,调整过程比较方便,两个引流板之间的距离调整好以后,通过固定组件将第二连接杆固定。

12.可选的,所述固定组件包括竖直设置的插接杆,所述插接杆的顶端固定连接有连接板,所述插接杆外部套接有第一弹簧,所述第一弹簧顶端与连接板的下表面固定连接,所述第一弹簧下端与第二固定杆的上表面固定连接, 所述第二固定杆的上表面向内设有供插接杆滑动插接的第一插接槽,所述第一插接槽与连接孔连通设置,所述第二连接杆的上表面沿第二连接杆的长度方向等距分布有若干个供插接杆插接的第二插接槽。

13.通过采用上述技术方案,需要第二连接杆移动时,工作人员向上拉动连接板,连接板带动插接杆向上运动,使插接杆与第二插接槽分离,两个引流板的距离调整好以后,第二连接杆上侧对应的第二插接槽置于第一插接槽的下方,工作人员松开连接板,第一弹簧恢复形变,使插接杆与第二插接槽插接,将第二连接杆固定,固定过程比较方便。

14.可选的,两个引流板相互靠近的一侧均固定连接有弹性板,沿第一输送带的输送方向弹性板与引流板的之间距离逐渐增加。

15.通过采用上述技术方案,弹性板受到压力后可发生弹性形变,胶囊瓶与弹性板抵接,弹性板对胶囊瓶进行导向,胶囊瓶离开弹性板后被第二输送带输送,当有两个胶囊瓶挤在两个弹性板之间距离最小处时,弹性板受到来自胶囊瓶的压力,弹性板向靠近引流板的一侧发生形变,增加两个弹性板之间的距离,使两个挤在一起的胶囊瓶有一个调整的空间,使两个胶囊瓶发生错位,两个胶囊瓶发生松动后,使两个胶囊瓶能够顺利的依次离开弹性板。同时还能够减小两个胶囊瓶由于长时间收到挤压破碎的可能性,减小胶囊瓶的浪费,还具有环保的效果。

16.可选的,所述弹性板与引流板之间固定连接有第二弹簧。

17.通过采用上述技术方案,当弹性板受到压力发生形变时,第二弹簧被压缩,第二弹簧对弹性板具有缓冲作用,同时当对弹性板的压力消失后,第二弹簧使弹性板快速的恢复形变。

18.可选的,所述第二输送带的上表面固定连接有一对第二挡板。

19.通过采用上述技术方案,第二挡板具有减小胶囊瓶从第二输送带上表面的两侧掉落可能性的效果。

20.可选的,所述第二挡板的上表面均固定连接有第一承接杆,所述第一承接杆顶端固定连接有第二承接杆,所述第二承接杆下表面固定连接有对着第二输送带吹风的风扇。

21.通过采用上述技术方案,风扇对着第二输送带上侧的胶囊瓶进行吹风,尽可能将胶囊瓶表面的灰尘吹离,减小灰尘粘在胶囊瓶表面的可能性。

22.综上所述,本技术包括以下至少一种有益技术效果:

1.引流板对胶囊瓶具有导向作用,使胶囊瓶一一离开引流板,胶囊瓶继续被第二输送带输送,胶囊瓶沿第二输送带的长度方向一一间隔排列,不需要工作人员手动将胶囊瓶放在第二输送带上,具有理瓶过程比较方便的效果;2.当有两个胶囊瓶挤在两个弹性板之间距离最小处时,弹性板受到来自胶囊瓶的压力,弹性板向靠近引流板的一侧发生形变,增加两个弹性板之间的距离,使两个挤在一起的胶囊瓶有一个调整的空间,使两个胶囊瓶发生错位,两个胶囊瓶发生松动后,使两个胶囊瓶能够顺利的依次离开弹性板,同时还能够减小两个胶囊瓶由于长时间收到挤压破碎的可能性,减小胶囊瓶的浪费,还具有环保的效果。

附图说明

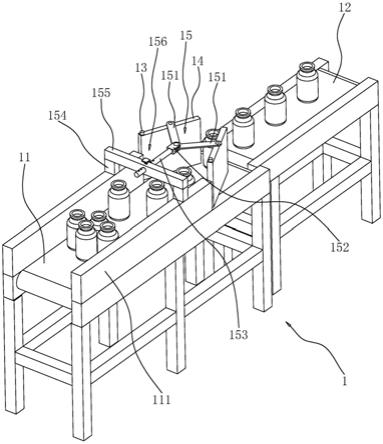

23.图1是本技术实施例1的结构示意图。

24.图2是实施例1中体现连接孔的示意图。

25.图3是实施例1中体现插接杆的示意图。

26.图4是本技术实施例2的结构示意图。

27.图5是实施例2中体现第二弹簧的示意图。

28.附图标记说明:1、理瓶装置;11、第一输送带;111、第一挡板;12、第二输送带;121、第二挡板;122、第一承接杆;123、第二承接杆;124、风扇;13、支撑杆;14、引流板;141、弹性板;142、第二弹簧;15、调节机构;151、第一连接杆;152、连接块;153、第二连接杆;154、第一固定杆;155、第二固定杆;1551、连接孔;156、固定组件;1561、插接杆;1562、第一插接槽;1563、连接板;1564、第一弹簧;1565、第二插接槽。

具体实施方式

29.以下结合附图1

‑

5对本技术作进一步详细说明。

30.本技术实施例公开一种带有理瓶功能的瓶装生产线。

31.实施例1如图1所示,瓶装生产线包括理瓶装置1,理瓶装置1包括第一输送带11,第一输送带11对若干个胶囊瓶进行输送工作,若干个胶囊瓶在第一输送带11上无序摆放。第一输送带11上表面固定连接有一对第一挡板111,第一挡板111将胶囊瓶挡住,减小胶囊瓶从第一输送带11上表面的两侧掉落的可能性。

32.如图1和图2所示,第一输送带11旁设有第二输送带12,第一输送带11和第二输送带12首尾相互抵接。第一输送带11的上表面固定连接有一对支撑杆13,支撑杆13均转动连接有引流板14,支撑杆13和引流板14置于第一挡板111和第二输送带12之间。

33.两个引流板14之间的距离沿第一输送带11的输送方向逐渐减小,两个引流板14之间最小的距离为恰好能够通过一个胶囊瓶的距离。引流板14连接有调节机构15,调节机构15将两个引流板14固定。

34.第一输送带11和第二输送带12同时工作,第一输送带11对胶囊瓶进行输送的过程中,胶囊瓶与引流板14抵接,胶囊瓶在引流板14的导向作用下,使胶囊瓶一一离开两个引流板14。

35.离开引流板14的胶囊瓶置于第二输送带12上,胶囊瓶沿第二输送带12的输送方向

一一间隔排列在第二输送带12上,完成对胶囊瓶的理瓶操作,第二输送带12将胶囊瓶输送至后续的加工工序中。

36.不需要工作人员手动将胶囊瓶一一放在第二输送带12上,具有理瓶过程比较方便的效果。

37.如图2和图3所示,当胶囊瓶的规格发生变化时,调节机构15解除对引流板14的限制,调节机构15根据胶囊瓶的规格调整两个引流板14之间的距离。当胶囊瓶的直径增大时,向相互远离的方向转动两个引流板14,增加两个引流板14之间的距离。当胶囊瓶的直径减小时,向相互靠近的方向转动两个引流板14,减小两个引流板14之间的距离。

38.两个引流板14之间的距离调整好以后,调节机构15将引流板14固定。根据胶囊瓶的规格调整两个引流板14之间的距离,使引流板14满足对不同规格胶囊瓶的引流需求,进而满足对不同规格胶囊瓶的理瓶需求。

39.调节机构15包括与两个引流板14的上表面均转动连接的第一连接杆151,两个第一连接杆151远离引流板14的一端铰接有连接块152。连接块152远离第一连接杆151的一端固定连接有第二连接杆153,第二连接杆153的长度方向与第一输送带11的输送方向相同。

40.第一挡板111的上表面均固定连接有第一固定杆154,第一固定杆154的上表面固定连接有第二固定杆155,第二固定杆155靠近第一连接杆151的一侧向内设有连接孔1551,连接孔1551贯穿第二固定杆155设置。

41.第二连接杆153穿过连接孔1551,第二连接杆153与连接孔1551滑动插接,第二连接杆153与第二固定杆155之间设有将第二连接杆153固定的固定组件156。

42.如图2和图3所示,向靠近第一连接杆151的一侧推动第二连接杆153,两个第一连接杆151向相互远离的一侧转动,第一连接杆151带动两个引流板14向相互远离的一侧转动,两个引流板14之间的距离增加。向远离第一连接杆151的一侧拉动第二连接杆153,两个第一连接杆151向相互靠近的一侧转动,第一连接杆151带动两个引流板14向相互靠近的一侧转动,两个引流板14之间的距离减小。调整两个引流板14之间距离的过程比较方便,通过调整第二连接杆153即可改变两个引流板14之间的距离。两个引流板14之间的距离调整好以后,通过固定组件156将第二连接杆153固定。

43.固定组件156包括竖直设置的插接杆1561,第二固定杆155的上表面向内设有第一插接槽1562,第一插接槽1562与连接孔1551连通设置,插接杆1561与第一插接槽1562滑动插接。插接杆1561的上表面固定连接有连接板1563,连接板1563的下表面固定连接有第一弹簧1564,第一弹簧1564的下端与第二固定杆155的上表面固定连接,第一弹簧1564与插接杆1561套接。

44.第二连接杆153的上表面向内设有多个等距分布的第二插接槽1565,两个引流板14的距离调整好以后,对应的第二插接槽1565置于第一插接槽1562的下方,插接杆1561与第二插接槽1565插接,将第二连接杆153固定,固定过程比较方便。

45.需要移动第二连接杆153时,向上拉动连接板1563,连接板1563带动第一弹簧1564和插接杆1561向上运动,插接杆1561与第二插接槽1565分离,此时第一弹簧1564处于拉伸状态。第二连接杆153的位置调整以后,松开连接杆,第一弹簧1564要恢复形变,使插接杆1561与第二插接槽1565插接。第一弹簧1564始终处于拉伸状态,增加插接杆1561与第二插接槽1565插接时的稳定性。

46.实施例1的实施原理为:第一输送带11和第二输送带12同时工作,第一输送带11对胶囊瓶进行输送的过程中,胶囊瓶与引流板14抵接,胶囊瓶在引流板14的导向作用下,使胶囊瓶一一离开两个引流板14。离开引流板14的胶囊瓶置于第二输送带12上,胶囊瓶沿第二输送带12的输送方向一一间隔排列在第二输送带12上,完成对胶囊瓶的理瓶操作,第二输送带12将胶囊瓶输送至后续的加工工序中。

47.实施例2如图4和图5所示,本实施例与实施例1的不同之处在于,两个引流板14相互靠近的一侧均连接有弹性板141,弹性板141的一端与引流板14靠近支撑杆13的一侧固定连接,弹性板141与引流板14之间的距离沿第一输送带11的输送方向逐渐增加,调整两个引流板14之间的距离,使两个弹性板141之间的距离为恰好能够经过单个胶囊瓶的距离。

48.弹性板141受到压力后可发生形变,压力消失后可恢复形变。第一输送带11对胶囊瓶进行输送,胶囊瓶与弹性板141抵接,弹性板141对胶囊瓶进行导向,胶囊瓶离开弹性板141后进入到第二输送带12上表面,第二输送带12对胶囊瓶进行输送。

49.当有两个胶囊瓶挤在两个弹性板141之间距离最小处时,弹性板141受到来自胶囊瓶的压力,弹性板141向靠近引流板14的一侧发生形变,增加两个弹性板141之间的距离,使两个挤在一起的胶囊瓶有一个调整的空间,使两个胶囊瓶发生错位,两个胶囊瓶发生松动后,使两个胶囊瓶能够顺利的依次离开弹性板141。同时还能够减小两个胶囊瓶由于长时间受到挤压破碎的可能性,减小胶囊瓶的浪费,还具有环保的效果。

50.如图4和图5所示,弹性板141与引流板14之间设有第二弹簧142,第二弹簧142的一端与引流板14固定连接,第二弹簧142的另一端弹性板141固定连接。当弹性板141受到压力发生形变时,第二弹簧142被压缩,第二弹簧142对弹性板141具有缓冲作用,同时当对弹性板141的压力消失后,第二弹簧142使弹性板141快速的恢复形变。

51.第二输送带12的上表面固定连接有一对第二挡板121,第二输送带12对胶囊瓶进行输送的过程中,第二挡板121减小胶囊瓶从第二输送带12上表面的两侧掉落的可能性。

52.两个第二档案的上表面均固定连接有竖着设置的第一承接杆122,第一承接杆122的上表面固定连接有水平设置的第二承接杆123,第二承接杆123的下表面固定连接有风扇124。

53.风扇124对着第二输送带12上侧的胶囊瓶进行吹风,尽可能将胶囊瓶表面的灰尘吹离,减小灰尘粘在胶囊瓶表面的可能性。

54.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1