一种电池包外壳定位上料装置、方法及其组装设备与流程

1.本发明涉及锂电池生产技术领域,具体涉及一种电池包外壳定位上料装置、方法。

背景技术:

2.在软包电池广泛应用于电动汽车和各种电子产品;利用软包电池制作成电池组件,便于获得合适容量的电池组件,方便应用于不同的产品中。铝塑膜具有良好的延展性,因此广泛应用于制作软包电池;但是,铝塑膜质地较软,容易被划伤,导致软包电池泄露,影响产品质量和使用安全。将软包电池放置到硬质壳体中,制作成电池模组,有利于对软包电池起到保护作用,便于生产过程中进行装配和操作。

3.中国专利申请(公开号:cn209329048u,公开日:2019.08.30)公开了一种软包电池入壳设备及软包电池入壳工装,涉及电池制造的技术领域。本实用新型提供的软包电池入壳设备包括:设备本体、工作台、第一辊筒、第二辊筒和驱动装置;工作台用于承载电池模组的壳体;第一辊筒和第二辊筒分别转动连接于设备本体,并且,第一辊筒的转动轴线平行于第二辊筒的转动轴线,第一辊筒和第二辊筒之间设置有供软包电池穿过的电池通道;驱动装置分别与第一辊筒和第二辊筒传动连接,用于驱动第一辊筒和第二辊筒分别绕各自的转动轴线异向转动。

4.现有技术存在以下不足:1.外壳上料精度低;2.电池包装壳成功率低;3.需要人工辅助,组装自动化程度低,效率低下。

技术实现要素:

5.本发明的目的是针对现有技术中外壳上料精度低的问题,提出一种定位简单高效、上料效率高的电池包外壳定位上料装置、方法。

6.为本发明之目的,采用以下技术方案予以实现:

7.一种电池包外壳定位上料装置,其包括基座、储料框、推料气缸、整体推板、横推组件和纵推组件;基座设置在机架上,基座上端设置有平台,平台的侧边安装有横挡条,储料框安装在基座的平台上,推料气缸安装在平台的底面,整体推板设置在推料气缸的伸缩端,储料框背侧的底部设置有缺槽,整体推板位于储料框底部的缺槽中,整体推板对应最底部的一层外壳;横推组件和纵推组件相垂直布置,横推组件包括横推气缸和安装在横推气缸伸缩端的第一推条,纵推组件包括纵推模组和安装在纵推模组移动端的第二推条,第二推条对应推出外壳的侧方,第一推条对应上料处的外壳底部。

8.作为优选,所述的纵推模组为直线模组,直线模组包括电机、固定部、移动部和丝杠组件,移动部通过滑轨移动连接在固定部上,丝杠组件连接固定部和移动部,电机驱动丝杠组件。

9.作为优选,所述的储料框包括槽座和面板,面板安装在槽座上,面板和槽座之间的位置可以调节,适应不同规格的外壳。

10.作为优选,所述的第一推条和第二推条均与横挡条相对应。

11.一种电池包外壳定位上料方法,其特征在于,推料气缸带动整体推板移动,整体推板将储料框最底部的一层外壳全部推出,而后纵推模组带动第二推条移动一段距离,使最侧边的外壳靠近横挡条,而后横推气缸带动第一推条推出,实现外壳的完全定位,对最端部的外壳进行上料。

12.一种电池包组装设备,其包括机架、第一输送装置、第一搬运装置、装壳装置、外壳上料装置、第二搬运装置、第三搬运装置和第二输送装置;第一搬运装置衔接第一输送装置和装壳装置,实现电池上料,第二搬运装置衔接外壳上料装置和装壳装置,实现外壳上料;第三搬运装置衔接装壳装置和第二输送装置,实现成品下料;上述的外壳上料装置采用上述技术方案所述的电池包外壳定位上料装置。

13.作为优选,所述的第一输送装置用于输送电池进料,第二输送装置用于产品下料;第一搬运装置用于将电池搬运到装壳装置,第二搬运装置用于将外壳搬运到装壳装置,装壳装置用于将电池装入外壳中,第三搬运装置用于将产品搬运到第二输送装置。

14.作为优选,所述的装壳装置包括底座、外壳固定机构、外壳限位组件、电池限位组件、电池驱动组件和外壳吸附机构;电池限位组件固定在机架上,外壳固定机构设置在电池限位组件的侧方,电池驱动组件设置在电池限位组件的另一侧,外壳限位组件安装在电池限位组件上,外壳限位组件与外壳固定机构相对应,外壳吸附机构设置在底座上,外壳吸附机构与外壳固定机构的外壳上下方相对应。

15.作为优选,所述的外壳限位组件包括升降气缸和档杆;档杆安装在升降气缸上,升降气缸竖直安装在电池限位组件上,档杆设置有纵向的两个;所述的电池限位组件包括折板、侧移气缸和限位轨道板;折板固定在机架上,折板设置有两个,两个折板之间对称设置,侧移气缸安装在折板的水平部,限位轨道板设置在侧移气缸的移动端,限位轨道板位于折板的上端。

16.作为优选,所述的外壳吸附机构包括导架座、步进电机、丝杠、升降板、连接条和吸盘;导架座上设置有四根光轴,升降板移动连接在光轴上,升降板设置有两块;步进电机安装在导架座上,丝杠连接在导架座的中部,丝杠轴端和步进电机的轴端通过同步带传动连接;升降板上设置有丝杠螺母,丝杠螺母与丝杠相匹配;所述的丝杠上下两部分的螺母旋向相反,一个丝杠螺母匹配在上部的丝杠上,另一个丝杠螺母匹配在下部的丝杠上;连接条安装在升降板上,吸盘安装在连接条的端部,吸盘上下相对应。

17.采用上述技术方案的电池包外壳定位上料装置、方法的优点是:通过将外壳堆叠在储料框中的储存方式,相比料盘放置的方式储存量更多,提高上料效率,但会降低精度;在上料的过程中通过设置横推组件和纵推组件对外壳进行定位,实现待上料处的外壳在水平面内的定位,提高搬运的精度;定位的方式简单,并且将外壳定位在固定的位置,便于每次搬运。

18.进一步,采用上述技术方案的电池包组装设备的优点是:

19.1.装壳装置采用夹紧块对外壳进行固定,提高外壳的位置精准度,为避免电池压迫外壳的问题,通过导向块设置减缩口,和设置吸盘吸住外壳后向外拉开,一方面限制电池推入的路径,同时扩大外壳的入口,提高装入成功率。

20.2.外壳上料装置通过将外壳堆叠在储料框中的储存方式,相比料盘放置的方式储存量更多,提高上料效率,但会降低精度;在上料的过程中通过设置横推组件和纵推组件对

外壳进行定位,实现待上料处的外壳在水平面内的定位,提高搬运的精度;定位的方式简单,并且将外壳定位在固定的位置,便于每次搬运。

附图说明

21.图1为本发明实施例的结构图。

22.图2为第一输送装置的结构图。

23.图3为装壳装置的爆炸结构图。

24.图4为外壳固定机构和外壳限位组件的结构图。

25.图5为电池驱动组件和外壳吸附机构的结构图。

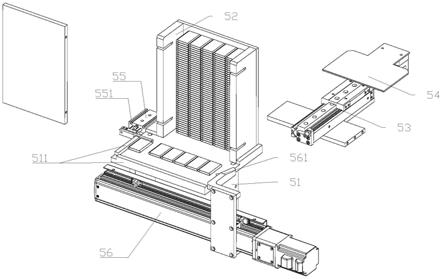

26.图6为外壳上料装置的爆炸结构图。

27.图7为搬运装置的结构图。

具体实施方式

28.如图1所示,一种电池包组装设备包括机架1、第一输送装置2、第一搬运装置3、装壳装置4、外壳上料装置5、第二搬运装置6、第三搬运装置7和第二输送装置8;第一搬运装置3衔接第一输送装置2和装壳装置4,实现电池上料,第二搬运装置6衔接外壳上料装置5和装壳装置4,实现外壳上料;第三搬运装置7衔接装壳装置4和第二输送装置8,实现成品下料。

29.所述的第一输送装置2用于输送电池进料,第二输送装置8用于产品下料;第一搬运装置3用于将电池搬运到装壳装置4,第二搬运装置6用于将外壳搬运到装壳装置4,装壳装置4用于将电池装入外壳中,第三搬运装置7用于将产品搬运到第二输送装置8。上述的外壳上料装置5即一种电池包外壳定位上料装置。

30.如图2所示,第一输送装置2包括底架21、输送带22、载具23、定位板24、定位气缸25、剔除气缸26、推板27和驱动电机28;输送带22缠绕在底架21上,驱动电机28的带动输送带22运动,载具23均匀安装在输送带22上,载具23中部设置有沉槽,沉槽的尺寸与电池外形相匹配;定位气缸25设置在底架21的侧方,定位板24安装在定位气缸25的伸缩端,定位板24对应载具23中部的沉槽,剔除气缸26安装在底架21上,推板27安装在剔除气缸26的伸缩端,推板27对应载具23。

31.第一输送装置2在工作时,驱动电机28带动输送带22运动,进料端的载具23上设置有电池,在定位处,定位气缸25带动定位板24推出,定位板插入载具23中,实现对载具的定位后进行搬运;在后面工位,剔除气缸26带动推板27移动,将载具23中未被成功搬运的电池进行剔除。

32.如图3所示,装壳装置4包括底座41、外壳固定机构42、外壳限位组件43、电池限位组件44、电池驱动组件45和外壳吸附机构46;电池限位组件44固定在机架上,外壳固定机构42设置在电池限位组件44的侧方,电池驱动组件45设置在电池限位组件44的另一侧,外壳限位组件43安装在电池限位组件44上,外壳限位组件43与外壳固定机构42相对应,外壳吸附机构46设置在底座41上,外壳吸附机构46与外壳固定机构42的外壳上下方相对应。

33.所述的外壳固定机构42和外壳吸附机构46用于对外壳进行四个方向上固定,电池限位组件44用于对电池进行放置,电池驱动组件45用于对电池进行夹紧和驱动,外壳限位组件43用于挡住外壳的端部。

34.如图4所示,所述的外壳固定机构42包括移动气缸421、移动板422、夹紧气缸423、抵板424、夹紧块425和导向块426;移动气缸421安装在机架上,移动板422安装在移动气缸421的移动部,抵板424安装在移动板422上,外壳设置在移动板422表面,电池底部由抵板424抵住;夹紧块425安装在夹紧气缸423的两移动端,导向块426设置在在夹紧块425的侧方,导向块426内侧设置有减缩的导向弧口4261。所述的外壳限位组件43包括升降气缸431和档杆432;档杆432安装在升降气缸431上,升降气缸431竖直安装在电池限位组件44上,档杆432设置有纵向的两个;所述的电池限位组件44包括折板441、侧移气缸442和限位轨道板443;折板441固定在机架上,折板441设置有两个,两个折板441之间对称设置,侧移气缸442安装在折板441的水平部,限位轨道板443设置在侧移气缸442的移动端,限位轨道板443位于折板441的上端。

35.如图5所示,所述的电池驱动组件45包括移动模组451、立柱452、横杆453、调节螺丝454、手指气缸455和夹指456;立柱452安装在移动模组451的移动部,横杆453移动配合在立柱452中,调节螺丝454调节横杆453在立柱452中的位置;手指气缸455安装在横杆453的端部,夹指456安装在手指气缸455的两运动端。所述的外壳吸附机构46包括导架座461、步进电机462、丝杠463、升降板464、连接条465和吸盘466;导架座461上设置有四根光轴,升降板464移动连接在光轴上,升降板464设置有两块;步进电机462安装在导架座461上,丝杠463连接在导架座461的中部,丝杠463轴端和步进电机462的轴端通过同步带传动连接;升降板464上设置有丝杠螺母,丝杠螺母与丝杠463相匹配;所述的丝杠463上下两部分的螺母旋向相反,一个丝杠螺母匹配在上部的丝杠463上,另一个丝杠螺母匹配在下部的丝杠463上;连接条465安装在升降板464上,吸盘466安装在连接条465的端部,吸盘466上下相对应。

36.所述的装壳装置4在工作时,侧移气缸442带动限位轨道板443移动,使得两个限位轨道板443的间距适应电池的宽度,首先将外壳放置到移动板422上,此时升降气缸431带动档杆432下降,夹紧气缸423带动移动板422移动,使外壳顶住档杆432;而后夹紧块425夹紧外壳,档杆432撤出;电池搬运到限位轨道板443之间,电池驱动组件45夹住电池后进行推出,同时外壳吸附机构46吸住外壳的上下端面,吸住后将外壳拉开,使电池顺利推入外壳中。

37.装壳装置4解决了电池包装壳成功率低的问题,采用夹紧块425对外壳进行固定,提高外壳的位置精准度,为避免电池压迫外壳的问题,通过导向块426设置减缩口,和设置吸盘466吸住外壳后向外拉开,一方面限制电池推入的路径,同时扩大外壳的入口,提高装入成功率。

38.如图6所示,一种电池包外壳定位上料装置包括基座51、储料框52、推料气缸53、整体推板54、横推组件55和纵推组件56;基座51设置在机架上,基座51上端设置有平台,平台的侧边安装有横挡条511,储料框52安装在基座51的平台上,推料气缸53安装在平台的底面,整体推板54设置在推料气缸53的伸缩端,储料框52背侧的底部设置有缺槽,整体推板54位于储料框52底部的缺槽中,整体推板54对应最底部的一层外壳;横推组件55和纵推组件56相垂直布置,横推组件55包括横推气缸和安装在横推气缸伸缩端的第一推条551,纵推组件56包括纵推模组和安装在纵推模组移动端的第二推条561,第二推条561对应推出外壳的侧方,第一推条551对应上料处的外壳底部。所述的纵推模组为直线模组,直线模组包括电机、固定部、移动部和丝杠组件,移动部通过滑轨移动连接在固定部上,丝杠组件连接固定

部和移动部,电机驱动丝杠组件。所述的储料框52包括槽座和面板,面板安装在槽座上,面板和槽座之间的位置可以调节,适应不同规格的外壳。所述的第一推条551和第二推条561均与横挡条511相对应。

39.所述的一种电池包外壳定位上料装置在工作时,推料气缸53带动整体推板54移动,整体推板54将储料框52最底部的一层外壳全部推出,而后纵推模组带动第二推条561移动一段距离,使最侧边的外壳靠近横挡条511,而后横推气缸带动第一推条551推出,实现外壳的完全定位,对最端部的外壳进行上料。

40.一种电池包外壳定位上料装置解决了外壳上料精度低的问题,通过将外壳堆叠在储料框52中的储存方式,相比料盘放置的方式储存量更多,但会降低精度;在上料的过程中通过设置横推组件55和纵推组件56对外壳进行定位,实现待上料处的外壳在水平面内的定位,提高搬运的精度;定位的方式简单,并且将外壳定位在固定的位置,便于每次搬运。

41.如图7所示,搬运装置包括龙门架31、移动模组32、横移板33、竖直气缸34、旋转气缸35和吸气盘36;龙门架31固定在机架上,移动模组32安装在龙门架31上,横移板33设置在移动模组32的移动部,竖直气缸34安装在横移板33上面,旋转气缸35设置在竖直气缸34的伸缩端,吸气盘36安装在旋转气缸35的转动端。

42.一种电池包组装方法,通过以下步骤进行加工:

43.s1外壳上料:外壳上料装置5将外壳分离出来,而后第二搬运装置6将外壳吸取放置在装

44.壳装置4中;

45.s2电池上料:电池从第一输送装置2中实现上料,通过第一搬运装置3将电池搬运到装壳

46.装置4中实现上料;

47.s3电池装入:装壳装置4将电池装入外壳中;

48.s4下料:第三搬运装置7将组装完成的电池包从装壳装置4中搬运到第二输送装置8实现下料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1