一种高精度工业计量设备及工作流程的制作方法

1.本发明涉及工业计量领域,特别是指一种高精度工业计量设备及工作流程。

背景技术:

2.在陶瓷砖生产的过程中,通常需要将研磨好的泥浆干燥形成粉粒。现在生产陶瓷中用于泥浆干燥的设备是喷雾干燥塔,泥浆通过喷嘴从喷雾干燥塔底部向上喷射,再将热空气引入喷雾干燥塔内,利用高温的热空气与泥浆接触,从而将泥浆干燥成粉粒,而干燥塔中的热空气来源为燃烧煤粉制得,但这种方法存在着严重缺点:供热不稳定,煤粉燃烧不完全,导致热空气中含有的碳粒和粉尘进入干燥塔内影响产品的质量,而为了控制温度和煤粉的燃烧程度必须要保证每次加入干燥塔的燃烧炉内的煤粉量要一致,但传统的煤粉上料设备对于煤粉的送料量都不够精准,导致引入干燥塔内的热空气的温度发生较大的变化,影响产品质量,且对于每次(天)煤粉的使用量都需要人工进行称重,并进行多项计算后才可得出数据,增加了工人劳动量。

技术实现要素:

3.针对上述背景技术提出的不足,本发明提供一种高精度工业计量设备。

4.本发明采用如下技术方案包括有:机架;控制机,所述控制机内设有加料模块和数据库;料斗,所述料斗设于所述机架的上方,且料斗可相对机架上下移动,所述料斗用于存放煤粉,且料斗的底面设有排料阀,通过所述控制机控制该排料阀的开、闭实现煤粉的定量排出,所述料斗的外侧嵌套有连接架;称重模块,所述称重模块设有若干个,若干称重模块对称设于所述机架顶部,所述连接架覆盖于所述称重模块上方,该称重模块用于称取料斗内煤粉的重量,且称重模块与所述控制机电连接;计量模块,所述计量模块与所述称重模块电连接,计量模块用于记录、叠加每次使用煤粉的量,且计量模块与所述数据库电连接,该数据库用于存储每次的煤粉使用量;上料传送带,所述上料传送带设于所述机架上,且上料传送带位于所述料斗的下方,该上料传送带用于运送从排料阀排出的煤粉;加料机,所述加料机与加料模块电连接,该加料机通过加料口向所述料斗补充煤粉,且加料模块用于控制加料机向料斗补充煤粉的补充量。

5.作为进一步的改进,所述上料传送带可转动的设于安装架上,该安装架连接至所述机架上,且上料传送带通过固定至安装架上的电机驱动,所述上料传送带两侧均设有挡板,该挡板均通过连杆连接至所述安装架上。

6.一种高精度工业计量设备的工作流程,其特征在于,按以下步骤进行:第一步,通过控制机打开排料阀,使料斗内的煤粉穿过排料阀掉落到上料传送带

上;第二步,启动电机,带动上料传送带转动,将从排料阀掉落的煤粉运送到干燥塔燃烧炉内,用于焚烧,烘烤陶瓷原料;第三步,在料斗内煤粉从排料阀排出的过程中,通过称重模块可实时称取料斗内煤粉的重量;第四步,当称重模块上两次称取到的重量的差值达到控制机所设定的定量排料的重量时,称重模块反馈信号给控制机,通过控制机及时关闭排料阀,实现料斗内煤粉的定量排料;第五步,在称重模块两次称取到的重量的差值达到控制机所设定的定量排料的重量,使控制机关闭排料阀的同时,称重模块会将该差值传送给计量模块进行记录,该差值即为此次煤粉的使用量,而后每当控制机关闭排料阀时,称重模块都会将煤粉重量的差值传送给计量模块记录,以便对每次使用的煤粉量进行记录;第六步,计量模块将记录到的煤粉使用量传输到数据库中进行存储,且存储的数据中还附带有使用时间;第七步,当需要查询某次、某天或某段时间的煤粉使用量时,可通过数据库进行快速筛选、查询和叠加,得出所需数据;第八步,数据库中还设有将入库的煤粉总量减去使用的煤粉总量而得出的煤粉库存量数据,当该库存量低于数据库中的设定值时,可通过控制机提醒工作人员及时进货;第九步,可根据干燥塔燃烧炉内所需的总煤粉量扣除掉干燥塔燃烧炉已使用的煤粉量得出干燥塔燃烧炉还需的煤粉量,而后通过加料机补充,当料斗内的煤粉量达到上述干燥塔燃烧炉还需的煤粉量时,停止加料机,使得每次在使用干燥塔燃烧炉时,都可刚好将料斗内的煤粉全部使用掉。

7.由上述对本发明结构的描述可知,和现有技术相比,本发明具有如下优点:该上料设备包括机架、料斗、称重模块、加料机、上料传送带、控制机和计量模块。机架上设有料斗和称重模块,料斗的连接架设于称重模块上方,称重模块和用于控制料斗底面排料阀的控制机电连接。料斗下方设有上料传送带。与称重模块电连接的计量模块用于记录每次使用煤粉的量,计量模块与控制机内的数据库电连接,加料机与控制机内的加料模块电连接,加料模块用于控制加料机向料斗补充煤粉。在料斗内煤粉排出的过程中,称重模块可实时称取料斗内的煤粉量,当称重模块两次称取到的重量的差值达到所设定的排料值时,通过控制机及时关闭排料阀,准确实现料斗内煤粉的定量排料,从而实现干燥塔燃烧炉内煤粉送料量的精准,提高陶瓷原料的干燥率。

附图说明

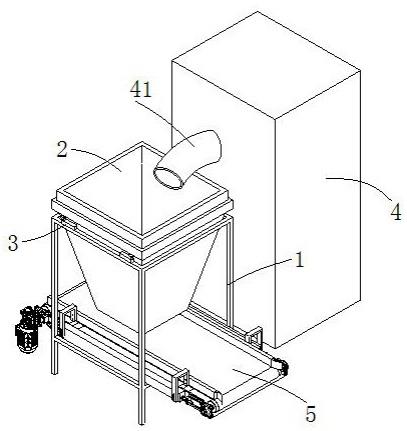

8.图1为本发明的立体结构示意图。

9.图2为机架和称重模块的连接结构示意图。

10.图3为料斗的立体结构示意图。

11.图4为上料传送带的结构示意图。

12.图5为本发明的电路连接图。

具体实施方式

13.下面参照附图说明本发明的具体实施方式。

14.如附图1所示,一种高精度工业计量设备包括有机架1、料斗2、称重模块3、加料机4、上料传送带5、控制机6和计量模块7。

15.如附图1、2和3所示,所述料斗2设于所述机架1的上方,且料斗2可相对机架1上下移动,所述料斗2用于存放煤粉,且料斗2的底面设有排料阀21,通过所述控制机6控制该排

料阀21的开、闭实现煤粉的定量排出,具体的,所述称重模块3设有若干个,若干称重模块3对称设于所述机架1顶部,所述料斗2的外侧嵌套连接架22的覆盖于所述称重模块3上方,该称重模块3用于称取料斗2内煤粉的重量,且称重模块3与所述控制机6电连接,该称重模块3优选为数字式称重传感器,数字式称重传感器是一种可以将重力转换为电信号的力电转换设备,它主要是一种集成电子放大器,模数转换技术和微处理器的新型传感器,具有调试简便,适应现场能力强的优点,在操作时,打开排料阀21,在料斗2内的煤粉从排料阀21排出的过程中,通过称重模块3实时称取料斗2内煤粉的重量,当称重模块3上两次称取到的重量的差值达到控制机6所设定的定量排料的重量时,称重模块3反馈信号给控制机6,通过控制机6及时关闭排料阀21,实现料斗2内煤粉的定量排料,且由于料斗2在排料时不存在进料操作,使得称重模块3两次所称取的重量的差值,即为单次从料斗2内排出的煤粉的重量,从而提高称重模块3上称重的准确性和科学性,实现高精度的定量排料,以便于后续实现干燥塔燃烧炉的高精度定量送料。

16.如附图5所示,所述计量模块7与所述称重模块3电连接,计量模块7用于记录、叠加每次使用煤粉的量,且计量模块7与所述控制机6内的数据库8电连接,该数据库8用于存储每次的煤粉使用量,当称重模块3上两次称取到的重量的差值达到控制机6所设定的定量排料的重量时,称重模块3反馈信号给控制机6,在控制机6关闭排料阀21的同时,称重模块3将该差值传送给计量模块7进行记录,该差值即为此次煤粉的使用量,而后每当控制机6关闭排料阀21时,称重模块3都会将煤粉重量的差值传送给计量模块7记录,以便对每次使用的煤粉量进行记录,而计量模块7将记录的煤粉量传输到数据库8中进行存储,且存储的数据中还附带有使用时间,当需要查询某次、某天或某段时间的煤粉使用量时,可通过数据库8进行快速筛选、查询和叠加,以便于快速、准确的得到所需数据,了解煤粉使用量,无需工作人员多项计算,减轻工人劳动量,且数据库8中还设有将入库的煤粉总量减去使用的煤粉总量准确得出的煤粉库存量数据,当该库存量低于数据库8中的设定值时,可通过控制机6提醒工作人员,使工人能够及时进货,避免由于煤粉缺货影响陶瓷加工进度。

17.如附图1和4所示,所述上料传送带5设于所述机架1上,且上料传送带5位于所述料斗2的下方,该上料传送带5用于运送从排料阀21排出的煤粉,具体的,所述上料传送带5可转动的设于安装架51上,该安装架51连接至所述机架1上,且上料传送带5通过固定至安装架51上的电机55驱动,所述上料传送带5两侧均设有挡板53,该挡板53均通过连杆54连接至所述安装架51上,在操作时,启动电机55,带动上料传送带5转动,将从排料阀21掉落的煤粉运送到干燥塔燃烧炉内,用于焚烧,烘烤陶瓷原料,其中,挡板53的设置,可避免煤粉在运送过程中从上料传送带5两侧滑落到地面上,造成煤粉的浪费和缺少,从而保证进入干燥塔燃烧炉内煤粉的量,实现高精度送料。

18.如附图1和5所示,所述加料机4与控制机6内的加料模块61电连接,该加料机4通过加料口41向所述料斗2补充煤粉,且加料模块61用于控制加料机4向料斗2补充煤粉的补充量,在操作时,可根据干燥塔燃烧炉内所需的总煤粉量扣除掉干燥塔燃烧炉已使用的煤粉量得出干燥塔燃烧炉还需的煤粉量,在加料机4通过加料口41向料斗2内补充煤粉时,通过称重模块3实时称取料斗2内煤粉的重量,当料斗2内的煤粉量达到上述干燥塔燃烧炉还需的煤粉量时,称重模块3反馈信号给控制机6,而控制机6通过加料模块61停止加料机4对料斗2补充煤粉,从而使得在每次使用干燥塔燃烧炉时,都可刚好将料斗2内的煤粉全部使用

掉,避免煤粉长时间滞留在料斗2内,造成煤粉潮湿、软化,影响煤粉的使用效果,从而节约煤粉的使用成本。

19.在操作时,通过控制机6打开排料阀21,使料斗2内的煤粉穿过排料阀21掉落到上料传送带5上,同时启动电机55,带动上料传送带5转动,将从排料阀21掉落的煤粉运送到干燥塔燃烧炉内,用于焚烧,烘烤陶瓷原料,其中,挡板53的设置,可避免煤粉在运送过程中从上料传送带5两侧滑落到地面上,造成煤粉的浪费和缺少,从而保证进入干燥塔燃烧炉内煤粉的量,实现高精度送料,而在料斗2内煤粉从排料阀21排出的过程中,通过称重模块3可实时称取料斗2内煤粉的重量,当称重模块3上两次称取到的重量的差值达到控制机6所设定的定量排料的重量时,称重模块3反馈信号给控制机6,通过控制机6及时关闭排料阀21,实现料斗2内煤粉的定量排料,且由于料斗2在排料时不存在进料操作,使得称重模块3两次所称取的重量的差值,即为单次从料斗2内排出的煤粉的重量,从而提高称重模块3上称重的准确性和科学性,实现高精度的定量排料,以便于后续实现干燥塔燃烧炉的高精度定量送料,从而实现干燥塔燃烧炉内煤粉送料量的精准,提高陶瓷原料的干燥率。且在称重模块3两次称取到的重量的差值达到控制机6所设定的定量排料的重量,使控制机6关闭排料阀21的同时,称重模块3会将该差值传送给计量模块7进行记录,该差值即为此次煤粉的使用量,而后每当控制机6关闭排料阀21时,称重模块3都会将煤粉重量的差值传送给计量模块7记录,以便对每次使用的煤粉量进行记录,而计量模块7将记录到的煤粉使用量传输到数据库8中进行存储,且存储的数据中还附带有使用时间,当需要查询某次、某天或某段时间的煤粉使用量时,可通过数据库8进行快速筛选、查询和叠加,以便于快速、准确的得出所需数据,了解煤粉使用量,无需工作人员多项计算,减轻工人劳动量,且数据库8中还设有将入库的煤粉总量减去使用的煤粉总量而得出的煤粉库存量数据,当该库存量低于数据库8中的设定值时,可通过控制机6提醒工作人员,使工人能够及时进货,避免由于煤粉缺货影响陶瓷加工进度。

20.另外,该计量设备除了应用在陶瓷生产中外,还可应用到漂染业、食品业等各个行业领域中需要使用到燃烧煤的设备上,实现煤粉的准确定量排放与使用,保证加工效果和进度。

21.一种高精度工业计量设备的工作流程,其特征在于,按以下步骤进行:第一步,通过控制机6打开排料阀21,使料斗2内的煤粉穿过排料阀21掉落到上料传送带5上;第二步,启动电机55,带动上料传送带5转动,将从排料阀21掉落的煤粉运送到干燥塔燃烧炉内,用于焚烧,烘烤陶瓷原料,其中,挡板53的设置,可避免煤粉在运送过程中从上料传送带5两侧滑落到地面上,造成煤粉的浪费和缺少,从而保证进入干燥塔燃烧炉内煤粉的量,实现高精度送料;第三步,在料斗2内煤粉从排料阀21排出的过程中,通过称重模块3可实时称取料斗2内煤粉的重量;第四步,当称重模块3上两次称取到的重量的差值达到控制机6所设定的定量排料的重量时,称重模块3反馈信号给控制机6,通过控制机6及时关闭排料阀21,实现料斗2内煤粉的定量排料,且由于料斗2在排料时不存在进料操作,使得称重模块3两次所称取的重量的差值,即为单次从料斗2内排出的煤粉的重量,从而提高称重模块3上称重的准确性和科

学性,实现高精度的定量排料,以便于后续实现干燥塔燃烧炉的高精度定量送料,从而实现干燥塔燃烧炉内煤粉送料量的精准,提高陶瓷原料的干燥率;第五步,在称重模块3两次称取到的重量的差值达到控制机6所设定的定量排料的重量,使控制机6关闭排料阀21的同时,称重模块3会将该差值传送给计量模块7进行记录,该差值即为此次煤粉的使用量,而后每当控制机6关闭排料阀21时,称重模块3都会将煤粉重量的差值传送给计量模块7记录,以便对每次使用的煤粉量进行记录;第六步,计量模块7将记录到的煤粉使用量传输到数据库8中进行存储,且存储的数据中还附带有使用时间;第七步,当需要查询某次、某天或某段时间的煤粉使用量时,可通过数据库8进行快速筛选、查询和叠加,以便于快速、准确的得到所需数据,了解煤粉使用量,无需工作人员多项计算,减轻工人劳动量;第八步,数据库8中还设有将入库的煤粉总量减去使用的煤粉总量而得出的煤粉库存量数据,当该库存量低于数据库8中的设定值时,可通过控制机6提醒工作人员,使工人能够及时进货,避免由于煤粉缺货影响陶瓷加工进度;第九步,可根据干燥塔燃烧炉内所需的总煤粉量扣除掉干燥塔燃烧炉已使用的煤粉量得出干燥塔燃烧炉还需的煤粉量,通过加料机4补充,而在加料机4通过加料口41向料斗2内补充煤粉时,通过称重模块3实时称取料斗2内煤粉的重量,当料斗2内的煤粉量达到上述干燥塔燃烧炉还需的煤粉量时,称重模块3反馈信号给控制机6,而控制机6通过加料模块61停止加料机4对料斗2补充煤粉,从而使得在每次使用干燥塔燃烧炉时,都可刚好将料斗2内的煤粉全部使用掉,避免煤粉长时间滞留在料斗2内,造成煤粉潮湿、软化,影响煤粉的使用效果,从而节约煤粉的使用成本。

22.上述仅为本发明的具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1