一种带有料位仪清理装置的粉料料仓的制作方法

1.本发明属于粉体加工及输送技术领域,具体涉及一种带有料位仪清理装置的粉料料仓。

背景技术:

2.在粉体加工及输送过程中,料位仪是用于对固体粉料在料仓中料位高度的变化进行实时检测的仪表,使用时,其能够对料仓中固体粉料料位高低进行检测,以了解料仓中所加工或运输物质的量。同行业中,料位仪也称为料位变送器、料位控制器、料位计、物位计等。

3.在料仓中加工粉体时,或向料仓特别是堆积密度小的轻质粉体料仓投料输送时,粉状物会粘附在料位仪上,另外,由于粉体在料仓内的长时间存放会容易导致料位仪上粉体的堆积。其中,积聚在料位仪探头位置的粉尘会影响测量精度,使料位仪不能正常工作,进而,影响产品质量及生产的稳定性。因此,防止料位仪上粉体的堆积成为本领域亟待解决的问题。

4.专利201620366186.7“一种氢氧化钙粉仓料位传导装置”公开了一种氢氧化钙粉仓料位传导装置,通过设置料位计安装角度,使积聚在料位仪探头位置的粉尘由于自身重力自行滑落达到及时清理积灰目的。该方案虽然可以避免大量粉尘在料位仪上的集聚,但仅靠自身重力无法有效清理粉尘堆积。

5.专利201721029617.1“带有防挂料吹扫装置的料位仪”公开了一种带有防挂料吹扫装置的料位仪,通过该吹扫装置实现了对料位计粘附的粉煤灰进行定期吹扫,确保料位计始终处于正常的工作状态。该方案虽然能够有效清理料位仪上附着的粉煤灰,但是所述吹扫装置过于复杂,安装及操作难度大,不利用工业化实现,并且由于定期吹扫压缩空气,不利于密闭料罐压力的稳定。

技术实现要素:

6.为了解决上述问题,本发明公开一种带有料位仪清理装置的粉料料仓。具体为:

7.一种带有料位仪清理装置的粉料料仓,包括料仓本体、料位仪以及设置有搅拌轴和搅拌叶片的搅拌器,其特征在于:在搅拌器上设置有料位仪清理装置,料仓本体一侧开设有料位测量孔,料位测量孔内设置有连接座,料位仪安装在连接座上,料位仪通过连接座伸入料仓本体内。

8.进一步的,所述料位测量孔与连接座之间通过焊接或法兰连接;所述连接座设有一固定孔;所述料位仪通过固定孔与连接座连接;优选的,所述料位仪的固定端有螺纹,所述料位仪通过螺纹安装在连接座的固定孔上,进而连接在连接座上;更优选的,所述连接座上设置有套管,所述料位仪的固定端穿过套管安装在连接座上。

9.进一步的,所述料位仪的固定端与连接座之间设置有四氟胶带,可以避免粉尘外逸。

10.所述料位仪的轴线与水平方向呈20~30度夹角,便于料位仪上的部分积粉自行滑落。夹角小于20度不利于积粉的自行滑落,而夹角大于30度容易被料仓壁上的积粉埋没。

11.所述搅拌器包括搅拌轴、搅拌叶片,其特征在于,搅拌器上设置有料位仪清理装置,

12.进一步的,所述搅拌轴固定在料仓本体内,搅拌轴上固定两具以上搅拌叶片。

13.进一步的,所述料位仪清理装置设置在搅拌轴上。

14.进一步的,所述料位仪清理装置设置在搅拌叶片上。

15.进一步的,所述料位仪清理装置为与料位仪探头距离为10

‑

20mm的至少1具搅拌叶片。

16.可选的,所述料位仪清理装置位于料位仪探头上部或上下部。

17.进一步的,所述料位仪清理装置为刮刀、棒状物、u型物或v型物中的一种。

18.可选的,所述料位仪清理装置设置在所述搅拌叶片中的其中1具叶片靠近料仓侧壁的端部。可选的,当所述料位仪清理装置为刮刀、棒状物时,该料位仪清理装置位于料位仪探头上部。

19.进一步的,所述料位仪清理装置靠近料位仪探头部位是柔质材料,所述柔性材料如海绵、布料等。具体的,料位仪清理装置靠近料位仪探头部位是由柔性材料制成的;或者所述柔性材料通过套设、粘附等方式与料位仪清理装置靠近料位仪探头部位固定在一起。

20.进一步的,所述料位仪清理装置与料位仪探头距离为10

‑

20mm。这样的距离设置可以最大程度刮掉料位仪上的积粉,且不损伤料位仪探头。若距离小于10mm易引起料位仪清理装置与料位仪探头碰撞,造成料位仪不稳定或损伤,若距离大于20mm则不能起到足够刮掉积粉的效果。

21.通过采取上述技术方案,本发明料位仪清理装置靠近料位仪部位是柔质材料,可以防止料位仪清理装置与料位仪探头的硬性碰撞,从而避免在清理时对二者造成损伤,进而影响测量精度及灵敏性,由于柔性材料的密度低,蓬松,这样还可以起到增强刮粉的效果。

22.本发明公开的一种带有料位仪清理装置的粉料料仓,在不是采取增加复杂的吹扫装置对料位仪积粉进行清理,而是通过在料仓内的搅拌器上设置结构简易的料位仪清理装置,或者通过特殊的位置设置,将其中的搅拌叶片本身作为料位仪清理装置,可以实现不增加组件,或增加最少组件的情况下,完成在料仓内通过搅拌自动清理料位仪,防止料位仪挂料,且并没有因此负担多余的控制部件。通过采取本发明技术方案,可以有效解决本领域内在粉体加工及输送过程中料位仪上粉体堆积的技术难题。

附图说明

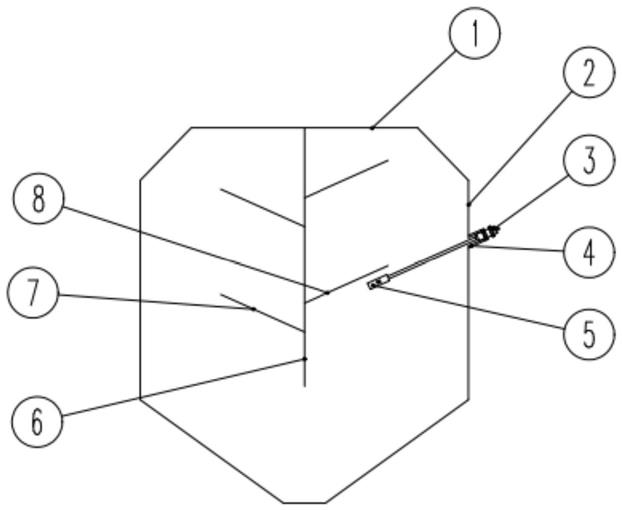

23.图1为带有料位仪清理装置的粉料料仓的结构示意一。

24.图2为带有料位仪清理装置的粉料料仓的结构示意二。

25.图3为带有料位仪清理装置的粉料料仓的结构示意三。

26.其中1

‑

料仓本体;2

‑

料仓侧壁;3

‑

料位仪;4

‑

连接座;5

‑

料位仪探头;6

‑

搅拌轴;7

‑

搅拌叶片;8

‑

料位仪清理装置;8

’‑

料位仪清理装置;8

”‑

料位仪清理装置;9

‑

柔性材料。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例都属于本发明保护的范围。下面配合所附图对本发明的特征和优点作详细说明。

28.实施例1

29.如图1所示,在一实施例中,提供一种带有料位仪清理装置的粉料料仓,包括料仓本体1、料位仪3以及带有料位仪清理装置8的搅拌器。

30.在料仓本体1的料仓侧壁2上开设一料位测量孔(图中未示出),料位测量孔内设置有连接座4,连接座4通过焊接或法兰连接安装在料位测量孔内,连接座4设有一固定孔(图中未示出),料位仪3的固定端有螺纹,料位仪3通过螺纹安装在固定孔上,料位仪3通过连接座4伸入料仓本体1内,料位仪探头5位于料位仪3在料仓本体1的内侧,用于检测粉料料位。料位仪3与连接座4之间设置四氟胶带,可以避免粉尘外逸。料位仪3的轴线与水平方向呈25度夹角,便于料位仪3上的部分积粉自行滑落。

31.料仓本体1内设置有搅拌器,搅拌器包括搅拌轴6、搅拌叶片7。搅拌轴6固定在料仓本体1上方。搅拌叶片7中的其中1具叶片作为料位仪清理装置8,该料位仪清理装置8位于料位仪探头5上部15mm的位置。

32.通过将搅拌叶片中的其中1具叶片作为料位仪清理装置的方式,可以实现料仓内通过搅拌自动清理料位仪上部集聚粉尘,从而有效解决本领域内在粉体加工及输送过程中料位仪上粉体堆积的技术难题。

33.实施例2

34.如图2所示,在一实施例中,提供一种带有料位仪清理装置的粉料料仓,包括料仓本体1、料位仪3以及带有料位仪清理装置(8’和8”)的搅拌器。

35.在料仓本体1的料仓侧壁2开设一料位测量孔(图中未示出),料位测量孔内设置有连接座4,连接座4通过焊接或法兰连接安装在料位测量孔内,连接座4设有一固定孔(图中未示出)和套管(图中未示出),料位仪3的固定端有螺纹,料位仪3穿过套管通过螺纹安装在固定孔上,料位仪3通过连接座4伸入料仓本体1内,料位仪探头5位于料位仪3在料仓本体1的里侧,用于检测粉料料位。料位仪3与连接座4之间设置四氟胶带,可以避免粉尘外逸。料位仪3的轴线与水平方向呈22度夹角,便于料位仪3上的部分积粉自行滑落。

36.料仓本体1内设置有搅拌器,搅拌器包括搅拌轴6、搅拌叶片7。搅拌轴6固定在料仓本体1上方。搅拌叶片7中的其中2具叶片作为料位仪清理装置(8’和8”),该料位仪清理装置(8’和8”)上下部分别距离料位仪探头5的上下部13mm。

37.通过将搅拌叶片中的其中2具叶片作为料位仪清理装置的方式,可以实现料仓内通过搅拌自动清理料位仪上下部集聚粉尘,从而有效解决本领域内在粉体加工及输送过程中料位仪上粉体堆积的技术难题。

38.实施例3

39.如图3所示,在一实施例中,提供一种带有料位仪清理装置的粉料料仓,包括料仓本体1、料位仪3以及带有v型料位仪清理装置8的搅拌器。

40.在料仓本体1的料仓侧壁2开设一料位测量孔(图中未示出),料位测量孔内设置有

连接座4,连接座4通过焊接或法兰连接安装在料位测量孔内,连接座4设有一固定孔(图中未示出),料位仪3的固定端有螺纹,料位仪3通过螺纹安装在固定孔上,料位仪3通过连接座4伸入料仓本体1内,料位仪探头5位于料位仪3在料仓本体1的里侧,用于检测粉料料位。料位仪3与连接座4之间设置四氟胶带,可以避免粉尘外逸。料位仪3的轴线与水平方向呈28度夹角,便于料位仪3上的部分积粉自行滑落。

41.料仓本体1内设置有搅拌器,搅拌器包括搅拌轴6、搅拌叶片7。搅拌叶片7中的其中1具叶片靠近料仓侧壁的端部设置v型料位仪清理装置8,v型料位仪清理装置8靠近料位仪探头部位套设有海绵材质的柔性材料(9)。v型料位仪清理装置8的两侧分别距离料位仪探头5的上下部20mm。

42.通过将搅拌叶片中的其中1具叶片靠近料仓侧壁的端部设置v型料位仪清理装置的方式,可以实现料仓内通过搅拌自动清理料位仪上下部集聚粉尘。另外,料位仪清理装置靠近料位仪部位套设如海绵的柔性材料,不仅可以避免料位仪清理装置与料位仪探头的碰撞,而且蓬松的柔性材料可以起到增强刮粉的效果。综上,本实施例可有效解决本领域内在粉体加工及输送过程中料位仪上粉体堆积的技术难题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1