一种火车装车装置的制作方法

1.本发明涉及火车装载设备技术领域,尤其涉及一种火车装车装置。

背景技术:

2.现如今随着工业的快速发展,火车运输的需求量逐日递增,但是随着火车运输的日益重要,取货过程中的短板就显现出来了。

3.现有的火车装载设备自动化程度较低,大多数还需要人工进行取货操作,这就导致了取货的过程中人力消耗巨大,且工作效率难以得到保证,并且在取货的过程中烟尘过大,不利于环境的保护,也污染工作环境,在取货的过程中存在一定会的安全隐患,并且在取货的过程中难以实现物料的均匀取货。

技术实现要素:

4.本发明的目的是提供一种火车装车装置,通过设置运输装置和取料装置实现对于物料的自动取货操作,增加了设备的自动化程度,降低了设备的人力消耗,保证了设备的稳定运行,增加了工作效率,降低了在取货过程中的烟尘,保证了工作环境的整洁,降低了取货过程中的安全隐患,防止操作人员吸入大量烟尘损害身体健康,实现了在取货过程中的均匀取货,保证了物料能够均匀的摆放在货箱中,防止局部堆积过多而造成物料的破损。

5.本发明的上述技术目的是通过以下技术方案得以实现的:

6.一种火车装车装置,包括取货支架,所述取货支架顶部固定有取货机箱,所述取货机箱一侧设置有实现物料运输和火车装车的运输装置;所述取货机箱一侧设置有实现物料定量采集和分批集装的取料装置。

7.通过采用上述技术方案,通过设置取货装置实现了对于物料的运输操作,保证了将物料从储存的位置运输到取货的位置,保证了设备的正常运行,增加了设备的自动化程度,增加了设备的工作效率,保证了能够在短时间内完成取货操作,通过设置取料装置,保证了设备能够每一次均匀取料,保证了设备的工作效率,让设备的运行更加稳定,降低了设备的操作难度,防止物料发生堆积而导致破损。

8.本发明进一步设置为:所述运输装置包括上运输轨道和下运输轨道,所述上运输轨道和下运输轨道均呈矩形结构,且所述上运输轨道和下运输轨道高低对应分布于取货机箱内部,所述上运输轨道和下运输轨道之间滑移设置有运输台,所述运输台一侧开设有主通道,所述主通道的长度方向与水平方向互相平行,所述运输台一侧开设有连通主通道的副通道,所述副通道的长度方向与水平方向互相垂直,所述副通道内升降设置有主运输箱。

9.通过采用上述技术方案,通过设置上运输轨道和下运输轨道,实现对于运输台的运输操作,保证了能够将物料运输到取货的位置,通过将上运输轨道和下运输轨道设置为矩形结构,保证了在运输台直线运输的时候能够实现与火车的同步运动,从而实现取货操作,增加了设备的自动化程度,降低了设备的人力消耗,增加了设备的工作效率,保证了在取货的过程中火车不需要停下,让设备的运行更加稳定,通过设置主通道实现了对于主运

输箱内物料的补充操作,通过设置副通道实现对于物料的升降操作,防止物料发生自由落体而造成损坏。

10.本发明进一步设置为:所述取料装置包括承载箱,所述承载箱内部开设有空腔,所述空腔呈喇叭结构,所述承载箱一侧开设有连通空腔的取料口,所述承载箱一侧转动设置有取料转盘,所述取料转盘沿其半径方向开设有若干取料凹槽,所述取料凹槽一侧均滑移设置有取料阀门,所述取货机箱内滑移设置有转运箱,所述转运箱与取料凹槽位置对应。

11.通过采用上述技术方案,通过设置承载箱和取料转盘实现对于物料的定量取料操作,每一次取料转盘将取料凹槽旋转到取料口下方时,能够让物料掉落填满整个取料凹槽,取料凹槽的容积就是一次物料取货的剂量,通过设置取料阀门实现了对于取料凹槽内物料的控制,当取料凹槽转动到远离取料口的位置时,取料阀门打开让物料降落到转运箱内,保证了设备的正常运行,实现了每一次的定量取货操作,增加了设备的自动化程度,降低了设备的人力消耗,保证了工作效率。

12.本发明进一步设置为:所述取货机箱内固定有转运轨道,所述转运箱与转运轨道滑移配合,所述转运箱两侧均固定有立板,两所述立板之间设置有横板,所述横杆一侧铰接有翻折板,所述转运箱远离翻折板的一侧滑移设置有推料板,两所述立板上方滑移设置有压平支架,所述压平支架一侧转动设置有压平辊,且两所述立板顶部均开设有密封滑道,所述密封滑道内均滑移设置有若干密封盖板,同侧所述密封盖板依次铰接连接,且所述密封盖板一侧均设置有密封齿条,所述密封滑道内转动设置有密封齿轮,所述密封齿条与密封齿轮互相啮合。

13.通过采用上述技术方案,通过设置推料板实现了对于物料的推动操作,实现将物料稳定的推到主运输箱内,进一步保证了每一次取货的重量相同,增加了设备的自动化程度,降低了设备的人力消耗,保证设备的工作效率,通过设置横杆和翻折板实现了对于物料的阻挡操作,防止在物料运输的过程中发生散落,让物料能够在运输到合适的位置后再进行下料操作,保证了设备的正常运行,通过设置压平支架和和压平辊,实现了对于物料进行压平操作,防止物料堆积过高而造成散落,保证了物料再推动的过程中能够保持稳定,防止物料被浪费,通过设置密封盖板保证了再运输的过程中能够密封物料,防止物料在运输的过程中发生散落,保证了设备的正常运行,降低了设备的操作难度,降低了设备在使用过程中发生错误的可能性。

14.本发明进一步设置为:所述副通道内部两侧均开设有升降凹槽,所述主运输箱两侧分别与对应的升降凹槽滑移配合,且所述主运输箱内升降设置有够副运输箱,所述主运输箱内固定有运输气缸,所述运输气缸的活塞杆端部与副运输箱固接,且主运输箱内固定有若干限位杆,且所述副运输箱周侧开设有若干限位凹槽,所述限位杆与对应的限位凹槽滑移配合,且所述副运输箱下表面转动设置有若干阻挡板,所述阻挡板一侧开设有阻挡凹槽,所述阻挡凹槽呈t型结构,所述阻挡板另一侧滑移设置有阻挡块,所述阻挡块内开设有内腔,所述阻挡块两侧均开设有连通内腔的阻挡滑道,所述内腔内滑移设置有主辅助块,所述阻挡滑道内均滑移设置有副辅助块,所述主辅助块一侧铰接有两传动杆,所述阻挡滑道内均滑移设置有副辅助块,两所述传动杆远离主辅助块的一端分别与对应的副辅助块铰接。

15.通过采用上述技术方案,通过设置主运输箱将物料运输到火车货箱上方,随后通

过降落副运输箱实现将物料放置在货箱内部,防止了物料在掉落的时候收到损坏,保证了物料的质量,防止对火车造成过大冲击,增加了设备的使用寿命,降低了物料在取货的过程中所产生的烟尘,保证了设备的正常运行,增加了设备的自动化程度,降低了设备的人力消耗,通过设置限位杆实现对于副运输箱的限位操作,增加了设备的工作效率,通过设置阻挡板保证了对与物料的承载作用,也保证设备的正常运行,降低了设备的人力消耗,当需要将物料进行下料操作的时候,阻挡板翻转将物料导出,让设备的运行更加稳定,通过设置阻挡凹槽和阻挡块实现对于两个相邻阻挡板之间的固定操作,防止由于物料过重而造成设备的损坏,增加了设备的使用寿命,让设备的运行更加稳定。

16.本发明进一步设置为:所述主运输箱内部开设有主控制凹槽,所述主控制凹槽位于主运输箱内侧上方,且所述主控制凹槽上下两侧均开设有主辅助凹槽,所述主控制凹槽内均滑移设置有主控制块,所述主控制块一侧开设有主倒角,且所述主控制块上下两侧均设置有主辅助块,所述主辅助块分别与对应的主辅助凹槽滑移配合,所述主辅助凹槽内均设置有主辅助弹簧,所述主辅助弹簧的一段与对应主辅助块固接,所述主辅助弹簧的另一端与主辅助凹槽的对应侧固接,所述主运输箱一侧开设有主驱动凹槽,所述主驱动凹槽与主辅助凹槽互相连通,且所述主驱动凹槽与主辅助凹槽互相垂直,所述主驱动凹槽内升降设置有主驱动块,所述副运输箱两侧均开设有主控制口。

17.通过采用上述技术方案,通过设置主控制块,保证了在物料运输的过程中能够对副运输箱提供稳定的支撑,保证了设备的正常运行,降低了设备的人力消耗,增加了设备运行的稳定性,降低了设备在运输的过程中发生错误的可能性,防止由于物料过重而导致设备损坏,防止在运输的过程中副运输箱发生晃动,从而导致物料掉落,增加了设备的使用寿命。通过设置主辅助弹簧保证了在每一次完成固定以后,主控制块能够自动进行复位,增加了设备的自动化程度,通过设置主驱动凹槽和主驱动块实现对于主控制块的横移运动,增加了设备运行的稳定性,通过将主驱动凹槽和主控制凹槽设置为相互垂直的形状,增加了设备的使用寿命。

18.本发明进一步设置为:所述主运输箱内部开设有副控制凹槽,所述副控制凹槽位于主运输箱内侧下方,所述主运输箱一侧开设有副驱动凹槽,所述副驱动凹槽与副辅助凹槽互相连通,且所述副驱动凹槽与副辅助凹槽互相垂直,所述副驱动凹槽内升降设置有副驱动块,且所述副控制凹槽上下两侧均开设有副辅助凹槽,所述副控制凹槽内均滑移设置有副控制块,所述副控制块一侧开设有副倒角,且所述副控制块上下两侧均设置有副辅助块,所述副辅助块分别与对应的副辅助凹槽滑移配合,所述副辅助凹槽内均设置有副辅助弹簧,所述副辅助弹簧的二段与对应副辅助块固接,所述副辅助弹簧的另二端与副辅助凹槽的对应侧固接。

19.通过采用上述技术方案,通过设置副控制块保证了在副运输箱在取货过程中的稳定性,保证了设备的正常运行,降低了设备的操作难度,增加了设备的使用寿命,通过设置副辅助弹簧实现对于副控制块的自动复位操作,增加了设备的自动化程度,降低了设备的操作难度,保证了设备的正常运行,通过设置副驱动凹槽和副驱动块实现对于副控制块的控制操作,增加了设备的自动化程度,降低了设备的人力消耗,让设备的运行更加稳定,增加了设备的使用寿命。

20.本发明进一步设置为:所述取货支架一侧设置有取货机箱,所述取货机箱内设置

有取货轨道,所述取货轨道呈z型结构,所述取货轨道内滑移设置有取货支架,所述取货支架内转动设置有取货辊,所述取货辊两侧均与取货支架转动连接,所述取货辊周侧固定有若干取货斗,且所述取货辊沿其半径方向开设有若干密封盖板,所述取货辊沿其半径方向开设有若干密封凹槽,所述密封盖板与密封凹槽滑移配合。

21.通过采用上述技术方案,通过设置取货支架和取货轨道实现对于物料的向上运输,实现了将物料运输到运输位置,增加了设备的自动化程度,降低了设备的人力消耗,增加了设备的工作效率,通过设置取货辊和取货斗,保证了取货的过程中能够将物料进行均匀的取料,每一次取料都是将取货斗填满,防止物料过多发生堆积,保证了设备的正常运行,增加了设备的使用寿命,防止物料发生堆积,通过设置密封盖板保证了在运输物料的过程中不会发生物料的散落,保证了设备的正常运行,让设备的运行更加稳定,增加了设备自动化程度,降低了设备的人力消耗,增加了设备的工作效率。

22.本发明进一步设置为:所述取货机箱内部两侧均设置有横移轨道,两所述横移轨道之间滑移设置有稳定机箱,所述稳定机箱两侧分别与对应的横移轨道滑移配合,所述稳定机箱两侧均固定有稳定支架,所述稳定支架均贯穿开设有稳定口,所述稳定口内升降设置有稳定台,两所述稳定台分别取货辊的对应侧转动连接,且所述稳定口两侧均开设有升降凹槽,所述稳定台两侧分别与对应的升降凹槽滑移配合,所述升降凹槽内转动设置有升降丝杆,所述升降丝杆贯穿对应稳定台且与之螺纹配合。

23.通过采用上述技术方案,通过设置横移轨道和稳定机箱实现对于取货辊的固定操作,保证了取货辊在运输过程中的稳定性,防止由于物料重量过大而导致设备受重力影响而发生形变,通过设置有稳定台实现对取货辊两侧提供稳定的支撑作用,保证了设备的正常运行,降低了设备发生错误的可能性,让设备的运行更加稳定,降低了设备的人力消耗,防止物料所有的重量都作用到了横移轨道上,增加了设备的使用寿命。

24.本发明进一步设置为:所述主运输箱下方设置有缓冲平台,所述主运输箱下方开设有缓冲凹槽,所述缓冲平台与缓冲凹槽滑移配合,所述缓冲凹槽内设置有缓冲弹簧,所述缓冲弹簧一端与对应的缓冲凹槽固接,所述缓冲弹簧的另一端与对应的缓冲平台固接,所述缓冲平台一侧滑移设置有缓冲块,所述缓冲块一侧滑移设置有两夹紧板,所述缓冲平台一侧开设有两缓冲轨道,两所述夹紧板分别与对应的缓冲轨道滑移配合。

25.通过采用上述技术方案,通过设置缓冲平台与缓冲凹槽实现对于取货过程中稳定性的保证,让设备的运行更加稳定,降低了设备在运行过程中发生错误的可能性,保证了如果在取货的过程中火车发生轻微晃动也不会造成物料的掉出,防止在取货的过程中物料的烟尘散落太多,从而对环境造成污染,保证了工作环境的整洁,让设备的运行更加稳定。

26.综上所述,本发明的有益技术效果为:

27.(1)通过设置取货装置实现了对于物料的运输操作,保证了将物料从储存的位置运输到取货的位置,保证了设备的正常运行,增加了设备的自动化程度,增加了设备的工作效率,保证了能够在短时间内完成取货操作,通过设置取料装置,保证了设备能够每一次均匀取料,保证了设备的工作效率,让设备的运行更加稳定,降低了设备的操作难度,防止物料发生堆积而导致破损。

28.(2)通过设置上运输轨道和下运输轨道,实现对于运输台的运输操作,保证了能够将物料运输到取货的位置,通过将上运输轨道和下运输轨道设置为矩形结构,保证了在运

输台直线运输的时候能够实现与火车的同步运动,从而实现取货操作,增加了设备的自动化程度,降低了设备的人力消耗,增加了设备的工作效率,保证了在取货的过程中火车不需要停下。

29.(3)通过设置推料板实现了对于物料的推动操作,实现将物料稳定的推到主运输箱内,进一步保证了每一次取货的重量相同,增加了设备的自动化程度,降低了设备的人力消耗,保证设备的工作效率,通过设置横杆和翻折板实现了对于物料的阻挡操作,防止在物料运输的过程中发生散落。

附图说明

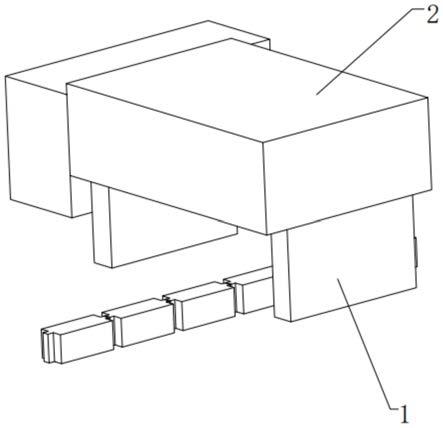

30.图1是本发明一个实施例的整体结构示意图;

31.图2是本发明一个实施例中取货机箱的截面示意图;

32.图3是本发明一个实施例中运输台的截面示意图;

33.图4是本发明一个实施例中阻挡板的截面示意图;

34.图5是本发明一个实施例中主控制凹槽的截面示意图;

35.图6是本发明一个实施例中副控制凹槽的截面示意图;

36.图7是本发明一个实施例中承载箱的截面示意图;

37.图8是本发明一个实施例中转运箱的截面示意图;

38.图9是本发明一个实施例中取货辊的截面示意图;

39.图10是本发明一个实施例中稳定机箱的截面示意图。

40.附图标记:1、取货支架;2、取货机箱;3、上运输轨道;4、下运输轨道;5、出料口;6、运输台;7、运输齿条;8、运输齿轮;9、运输电机;10、辅助辊;11、主通道;12、副通道;13、主运输箱;14、升降凹槽;15、升降气缸;16、升降横板;17、副运输箱;18、运输气缸;19、限位杆;20、限位凹槽;21、阻挡板;22、翻折气缸;23、阻挡凹槽;24、阻挡块;25、阻挡口;26、阻挡气缸;27、内腔;28、阻挡滑道;29、主辅助块;30、副辅助块;31、传动杆;32、阻挡气缸;33、主控制凹槽;34、主辅助凹槽;35、主控制块;36、主倒角;37、主辅助块;38、主辅助弹簧;39、主驱动凹槽;40、主驱动块;41、主驱动气缸;42、主控制口;43、副控制凹槽;44、副驱动凹槽;45、副驱动块;46、副驱动气缸;47、副辅助凹槽;48、副控制块;49、副倒角;50、副辅助块;51、副辅助弹簧;52、缓冲平台;53、缓冲凹槽;54、缓冲弹簧;55、缓冲块;56、限位轨道;57、限位丝杆;58、限位电机;59、夹紧板;60、缓冲轨道;61、缓冲气缸;62、承载箱;63、空腔;64、取料口;65、取料转盘;66、取料电机;67、取料阀门;68、取料轨道;69、取料丝杆;70、取料电机;71、转运轨道;72、转运箱;73、转运丝杆;74、转运电机;75、立板;76、横板;77、翻折板;78、翻转气缸;79、推料板;80、推料气缸;81、压平支架;82、压平轨道;83、压平丝杆;84、压平电机;85、压平辊;86、密封滑道;87、密封盖板;88、密封齿条;89、密封齿轮;90、密封电机;91、取货箱;92、取货轨道;93、取货架;94、取货齿条;95、取货齿轮;96、取货电机;97、取货辊;98、转动电机;99、取货斗;100、密封板;101、密封凹槽;102、密封气缸;103、横移轨道;104、稳定机箱;105、横移丝杆;106、横移电机;107、稳定支架;108、稳定口;109、稳定台;110、升降槽;111、升降丝杆;112、升降电机;113、储料箱。

具体实施方式

41.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

42.此外,术语“主”、“副”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“主”、“副”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“若干”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

43.一种火车装车装置,参见附图1和附图2,包括取货支架1,取货支架1呈门型结构,取货轨道92顶部固定有取货机箱2,取货机箱2内部一侧设置有上运输轨道3,取货机箱2内部另一侧设置有下运输轨道4,上运输轨道3呈矩形结构,下运输轨道4呈矩形结构,且上运输轨道3和下运输轨道4高低对应分布于取货机箱2内部,取货机箱2一侧开设有出料口5,上运输轨道3和下运输轨道4之间滑移设置有运输台6,运输台6一侧与上运输轨道3滑移配合,运输台6另一侧和下运输轨道4滑移配合,上运输轨道3一侧设置有运输齿条7,运输台6上方转动设置有运输齿轮8,运输齿条7与运输齿轮8互相啮合,且运输台6上方固定有运输电机9,运输电机9的输出轴与运输齿轮8同轴固定,且下运输轨道4内转动设置有若干辅助辊10,辅助辊10位于运输台6下方且与之抵接。

44.参见附图2和附图3,运输台6一侧开设有主通道11,主通道11长度方向与运输台6长度方向互相平行,且主通道11的长度方向与水平方向互相平行,运输台6一侧开设有连通主通道11的副通道12,副通道12的长度方向与水平方向互相垂直且副通道12与主通道11互相垂直,副通道12内升降设置有主运输箱13,副通道12内部两侧均开设有升降凹槽14,主运输箱13两侧分别与对应的升降凹槽14滑移配合,副轨道内均设置有升降气缸15,主运输箱13顶部固定有升降横板16,升降气缸15的活塞杆端部与对应的升降横板16固定连接,主运输箱13内升降设置有副运输箱17,主运输箱13内设置有运输气缸18,运输气缸18一端与升降横板16固接,运输气缸18的活塞杆端部与副运输箱17一侧固接,主运输箱13内固定有若干限位杆19,副运输箱17开设有若干限位凹槽20,限位凹槽20均匀分布于副运输箱17周侧,限位杆19与对应的限位凹槽20滑移配合,副运输箱17下表面转动设置有若干阻挡板21,副运输箱17下表面铰接有若干翻折气缸22,翻折气缸22的活塞杆端部分别与对应的阻挡板21铰接,参见附图4,阻挡板21一侧开设有阻挡凹槽23,且阻挡凹槽23呈t型结构,阻挡板21另一侧滑移设置有阻挡块24,且阻挡板21一侧开设阻挡口25,阻挡口25与阻挡块24滑移配合,阻挡口25内固定有阻挡气缸26,阻挡气缸3226的活塞杆端部与对应的阻挡块24固接。阻挡块24内开设有内腔27,阻挡块24两侧均开设有连通内腔27的阻挡滑道28,阻挡滑道28的长度方向与内腔27的长度方向互相垂直。内腔27内滑移设置有主辅助块29,阻挡滑道28内均滑移设置有副辅助块30,主辅助块29一侧铰接有两传动杆31,传动杆31远离主辅助块29的一端分别与对应的副辅助块30铰接,内腔27内固定有阻挡气缸32,阻挡气缸32的活塞杆端部与主辅助块37固接。

45.参见附图5,主运输箱13内部开设有主控制凹槽33,主控制凹槽33位于主运输箱13内侧上方,主控制凹槽33上下两侧均开设有主辅助凹槽34,主辅助凹槽34的长度方向与主

控制凹槽33的长度方向互相平行,主控制凹槽33内均滑移设置有主控制块35,主控制块35一侧开设有主倒角36,主控制块35上下两侧均固定有主辅助块37,主辅助块37分别与对应的主辅助凹槽34滑移配合,主辅助凹槽34内均设置有主辅助弹簧38,主辅助弹簧38的一段与对应主辅助块3729固接,主辅助弹簧38的另一端与主辅助凹槽34的对应侧固接,主运输箱13一侧开设有主驱动凹槽39,主驱动凹槽39与主辅助凹槽34互相连通,主驱动凹槽39的长度方向与主辅助凹槽34的长度方向互相垂直,主驱动凹槽39内升降设置有主驱动块40,主驱动凹槽39内固定有主驱动气缸41,主驱动气缸41的活塞杆端部与对应的主驱动块40固接,副运输箱17两侧均开设有主控制口42。

46.参见附图6,主运输箱13内部开设有副控制凹槽43,副控制凹槽43位于主运输箱13内侧下方,主运输箱13一侧开设有副驱动凹槽44,副驱动凹槽44与副辅助凹槽47互相连通,副驱动凹槽44的长度方向与副辅助凹槽47的长度方向互相垂直,副驱动凹槽44内升降设置有副驱动块45,副驱动凹槽44内固定有副驱动气缸46,副驱动气缸46的活塞杆端部与对应的副驱动块45固接,副控制凹槽43上下两侧均开设有副辅助凹槽47,副辅助凹槽47的长度方向与副控制凹槽43的长度方向互相平行,副控制凹槽43内均滑移设置有副控制块48,副控制块48一侧开设有副倒角49,副控制块48上下两侧均固定有副辅助块50,副辅助块50分别与对应的副辅助凹槽47滑移配合,副辅助凹槽47内均设置有副辅助弹簧51,副辅助弹簧51的二段与对应副辅助块50固接,副辅助弹簧51的另二端与副辅助凹槽47的对应侧固接。

47.参见附图3,主运输箱13下方设置有缓冲平台52,主运输箱13下方开设有缓冲凹槽53,缓冲平台52与缓冲凹槽53滑移配合,缓冲凹槽53内设置有缓冲弹簧54,缓冲弹簧54一端与对应的缓冲凹槽53固接,缓冲弹簧54的另一端与对应的缓冲平台52固接,缓冲平台52一侧滑移设置有缓冲块55,缓冲平台52一侧开设有限位轨道56,缓冲块55与限位轨道56滑移配合,限位轨道56内转动设置有限位丝杆57,限位丝杆57贯穿对应的缓冲块55且与之螺纹配合,限位轨道56一侧固定有限位电机58,限位电机58的输出轴与限位丝杆57同轴固定,缓冲块55一侧滑移设置有两夹紧板59,缓冲平台52一侧开设有两缓冲轨道60,两夹紧板59分别与对应的缓冲轨道60滑移配合,且缓冲轨道60内均固定有缓冲气缸61,缓冲气缸61的活塞杆端部与对应的夹紧板59固接。

48.参见附图7,取货机箱2一侧设置有承载箱62,承载箱62与取货机箱912内部固定连接,且承载箱62内开设有空腔63,空腔63呈喇叭形结构,承载箱62一侧开通有连通空腔63的取料口64,承载箱62一侧转动设置有取料转盘65,承载箱62一侧固定有取料电机66,取料电机66的输出轴与取料转盘65同轴固定,取料转盘65一侧均滑移设置有取料阀门67,取料转盘65下表面开设有取料轨道68,取料轨道68与取料转盘65半径重合,取料阀门67与对应的取料轨道68滑移配合,取料轨道68内转动设置有取料丝杆69,取料丝杆69管贯穿对应的取料阀门67且与之螺纹配合,取料轨道68一侧固定有取料电机70,取料电机70的输出轴与对应的取料丝杆69同轴固定。

49.参见附图7和附图8,取货机箱2内固定有转运轨道71,转运轨道71内滑移设置有转运箱72,转运轨道71内转动设置有转运丝杆73,转运丝杆73贯穿对应的转运箱72且与之螺纹配合,转运轨道71一侧固定有转运电机74,转运电机74的输出轴与转运丝杆73同轴固定,转运箱72上表面的两侧均固定有立板75,立板75之间设置有横板76,横板76一侧铰接有翻折板77横板76一侧铰接有翻转气缸78,翻转气缸78的活塞杆端部与翻折板77铰接,转运箱

72远离翻折板77的一侧滑移设置有推料板79,转运箱72一侧固定有推料气缸80,推料气缸80的活塞杆端部与对应的推料板79固接,两立板75上方滑移设置有压平支架81,两立板75上方均开设有压平轨道82,压平支架81的两侧分别与对应的压平轨道82滑移配合,压平轨道82内转动设置有压平丝杆83,压平丝杆83贯穿对应侧的压平轨道82且与之螺纹配合,压平轨道82一侧固定有压平电机84,压平电机84的输出轴与压平丝杆83同轴固定,压平支架81内转动设置有压平辊85,压平辊85两侧分别与压平支架81的对应侧转动连接,且两立板75顶部均贯穿开设有密封滑道86,密封滑道86内均滑移设置有若干密封盖板87,同侧密封盖板87依次铰接连接,密封盖板87一侧均设置有密封齿条88,密封滑道86内转动设置有密封齿轮89,密封齿条88与密封齿轮89互相啮合,密封轨道一侧固定有密封电机90,密封电机90的输出轴与对应的密封齿轮89同轴固定。

50.参见附图9,取货支架1一侧设置有取货箱91,取货箱91内设置有取货轨道92,取货轨道92呈z型结构,取货轨道92内滑移设置有取货架93,取货轨道92内设置有取货齿条94,取货架93一侧转动设置有取货齿轮95,取货齿条94与取货齿轮95互相啮合,且取货架93一侧固定有取货电机96,取货电机96的输出轴与对应的取货齿轮95同轴固定。取货架93内转动设置有取货辊97,取货辊97两侧均与取货支架1转动连接,取货架93一侧固定有转动电机98,转动电机98的输出轴与取货辊97同轴固定,取货辊97周侧固定有若干取货斗99,取货辊97沿其半径方向开设有若干密封板100,取货辊97沿其半径方向开设有若干密封凹槽101,密封板100与密封凹槽101滑移配合,密封凹槽101内固定有密封气缸102,密封气缸102的活塞杆端部与对应的密封板100固接。

51.参见附图9和附图10,取货箱91内部两侧均设置有横移轨道103,两横移轨道103之间滑移设置有稳定机箱104,稳定机箱104两侧分别与对应的横移轨道103滑移配合,横移轨道103内转动设置有横移丝杆105,横移丝杆105贯穿稳定机箱104的对应侧且与之螺纹配合,横移轨道103一侧固定有横移电机106,横移电机106的输出轴与对应的横移丝杆105同轴固定,稳定机箱104两侧均固定有稳定支架107,稳定支架107均贯穿开设有稳定口108,稳定口108内升降设置有稳定台109,稳定台109分别与取货辊97的对应侧转动连接,稳定口108两侧均开设有升降槽110,稳定台109两侧分别与对应的升降凹槽110滑移配合,升降槽110内转动设置有升降丝杆111,升降丝杆111贯穿对应稳定台109且与之螺纹配合,升降槽110一侧固定有升降电机112,升降电机112的输出轴与对应的升降丝杆111同轴固定,取货支架1一侧设置有储料箱113。

52.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1