片材折叠装置和具有该片材折叠装置的片材后处理装置的制作方法

1.本发明涉及一种对通过复印机、打印机等图像形成装置形成图像的纸张等片材进行折叠处理的片材折叠装置和具有该片材折叠装置的片材后处理装置。

背景技术:

2.以往,利用一种具有片材折叠装置的片材后处理装置,其中该片材折叠装置对通过复印机、打印机等图像形成装置形成有图像的纸张(片材)实施折叠处理。

3.作为片材折叠装置,已知一种具有由两根折叠辊构成的折叠辊对和能够相对于折叠辊对的夹持部进出的折叠板的装置。在该片材折叠装置中,通过折叠板使纸张的规定部位弯折且将其压入折叠辊对的夹持部,通过折叠辊对的夹持部来按压纸张,由此,对纸张实施折叠处理。

4.例如,在对纸张进行二折页处理的情况下,使纸张的中央与折叠辊对的夹持部对齐,在进行三折页处理的情况下,使纸张的1/3的位置与折叠辊对的夹持部对齐,在该状态下,将纸张从与折叠辊相反的方向压入折叠板。

5.在上述的结构中,纸张的折叠位置、例如在二折页的情况下需要使中央与折叠板对齐,在三折页的情况下需要使1/3的位置与折叠板对齐。因此,使纸张的顶端首先通过折叠辊对。为了折叠纸张,需要用折叠板将纸张按压于旋转的折叠辊对的表面,折叠辊对的表面在纸张的输送路径上露出。此时,折叠辊对的一方(输送方向下游侧)的辊向与输送方向相反的方向旋转,因此,若纸张的顶端与反向旋转的折叠辊接触,则有可能会发生卡纸、折角。

6.因此,提出一种防止纸张与折叠辊对不必要的接触的方法。例如,发明出一种具有可动引导部的后处理装置,其中,所述可动引导部能够在覆盖折叠辊对的夹持部的位置和使夹持部露出的位置上移动。

7.然而,在上述的结构中,对纸张的成为折痕的部分进行按压的摆动爪(折叠板)和可动引导部分别被驱动。因此,需要使摆动爪与可动引导部的移动时机同步,认为需要用于检测摆动爪、可动引导部的位置的传感器。另外,还需要分别对摆动爪、可动引导部进行驱动的电机,从而存在后处理装置的控制机构也复杂化这一问题点。

技术实现要素:

8.鉴于上述问题点,本发明的目的在于提供一种能够抑制片材顶端与折叠辊对接触,并且零部件个数也少、控制机构也可简化的片材折叠装置和具有该片材折叠装置的片材后处理装置。

9.本发明的片材折叠装置包含折叠辊对、折叠板、可动引导部和驱动机构。所述折叠辊对由第1辊和压接于所述第1辊的第2辊构成,使在沿着第1输送方向的片材输送路径上被输送的片材通过所述第1辊与所述第2辊的第1夹持部而使片材成为二折页,并将其向与所述第1输送方向交叉的第1方向进行输送。所述折叠板在所述折叠辊对的轴向上延伸,且与

所述折叠辊对相向配置,并且被选择配置于折叠位置和从所述折叠位置退避的退避位置,其中,所述折叠位置是将所述片材的折叠部分压入所述第1夹持部而进行折叠处理的位置。所述可动引导部相对于所述第1方向在所述折叠辊对的上游侧沿着所述轴向延伸,且能够在罩位置与非罩位置之间往复移动,其中,在所述罩位置上,所述可动引导部覆盖在所述第1输送方向上配置于所述第1辊的下游侧的所述第2辊的外周面和所述第1夹持部,在所述非罩位置上,所述可动引导部使所述第2辊的外周面和所述第1夹持部露出。所述驱动机构使所述折叠板在所述折叠位置与所述退避位置之间位移。所述驱动机构包含驱动源和连杆部件,其中,所述驱动源驱动所述折叠板;所述连杆部件连结所述折叠板与所述可动引导部。所述驱动机构在将所述折叠板配置于所述折叠位置的同时,经由所述连杆部件将所述可动引导部配置于所述非罩位置,在将所述折叠板配置于所述退避位置的同时,经由所述连杆部件将所述可动引导部配置于所述罩位置。

10.本发明的片材后处理装置具有:输入口,其用于输入片材;所述片材折叠装置,其对从所述输入口输入的片材进行折叠处理;排出口,其用于排出所述片材;和排出托盘,其接受从所述排出口排出的片材。

附图说明

11.图1是表示本发明的一实施方式所涉及的由具有第1纸张折叠单元60的纸张后处理装置30、以及连结纸张后处理装置30的图像形成装置10构成的图像形成系统的结构的概略图。

12.图2是表示本实施方式的与具有第1纸张折叠单元60的纸张后处理装置30连结的图像形成装置10的内部结构的侧视剖视图。

13.图3是表示本实施方式的具有第1纸张折叠单元60的纸张后处理装置30的内部结构的侧视剖视图。

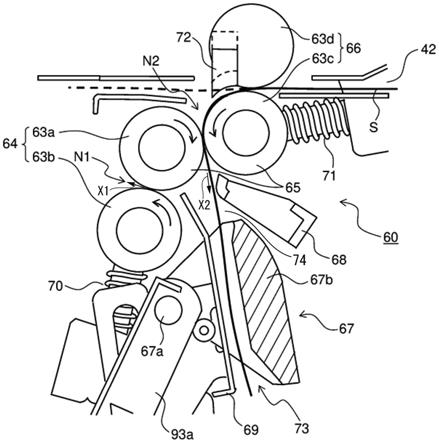

14.图4是表示本实施方式的第1纸张折叠单元60周边的构造的剖视图,是表示折叠板67被配置于退避位置且可动引导部69被配置于罩位置的状态的图。

15.图5是表示在通过第1纸张折叠单元60使纸张s为二折页时折叠板67被配置于折叠位置且可动引导部69被配置于非罩位置的状态的图。

16.图6是表示在通过第1纸张折叠单元60使纸张s为三折页时折叠板67被配置于退避位置且可动引导部69被配置于罩位置的状态的图。

17.图7是表示在通过第1纸张折叠单元60使纸张s为三折页时折叠板67被配置于折叠位置且可动引导部69被配置于非罩位置的状态的图。

18.图8是表示本实施方式的第1纸张折叠单元60的折叠板67和可动引导部69的驱动机构90的立体图,是表示折叠板67被配置于退避位置且可动引导部69被配置于罩位置的状态的图。

19.图9是表示本实施方式的第1纸张折叠单元60的折叠板67和可动引导部69的驱动机构90的立体图,是表示折叠板67被配置于折叠位置且可动引导部69被配置于非罩位置的状态的图。

20.图10是表示本实施方式的变形例的第1纸张折叠单元60周边的构造的剖视图。

具体实施方式

21.以下,一边参照附图一边说明本发明的实施方式。图1是表示本发明的一实施方式所涉及的由具有第1纸张折叠单元60的纸张后处理装置30、以及连结纸张后处理装置30的图像形成装置10构成的图像形成系统的结构的概略图。图2是表示连结纸张后处理装置30的图像形成装置10的内部结构的侧视剖视图。图3是表示具有第1纸张折叠单元60的纸张后处理装置30的内部结构的侧视剖视图。

22.如图1所示,图像形成装置10根据经由未图示的网络通信部从外部输入的图像数据、通过配置于图像形成装置10的上部的图像读取部11所读取的图像数据,在纸张(片材)上打印图像。如图2所示,图像形成装置10具有:供纸部15,其用于供给纸张;图像形成部18,其在纸张上形成调色剂图像;定影部19,其用于定影纸张上的调色剂图像;排出辊对23、24,其输送定影后的纸张,并将该纸张分别向排纸部21和纸张后处理装置30排出;以及主体控制部100。此外,主体控制部100对图像形成装置10的动作进行控制,并且构成为能够与纸张后处理装置30的后述的后处理控制部101之间进行通信,从而对后处理控制部101进行控制。

23.纸张后处理装置30与图像形成装置10连结使用,对从图像形成装置10输送来的纸张进行冲孔形成处理或合订处理、折叠处理等后处理。此外,纸张后处理装置30并不限于对从图像形成装置10自动输送来的纸张进行后处理,也可以通过使用者将载置于未图示的托盘的纸张亲自输送至可后处理的位置,从而对该纸张进行后处理。

24.如图3所示,纸张后处理装置30具有:冲孔形成装置33,其对纸张实施规定的穿孔处理;装订单元35,其堆叠多张纸张并通过装订钉对该多张纸张进行合订;第1纸张折叠单元60(片材折叠装置的一例),其对纸张实施折叠处理;以及第2纸张折叠单元80。另外,纸张后处理装置30具有:纸张输入口36,其输入从图像形成装置10的排出部7(参照图2)所排出的纸张;主排出托盘38,其接受从主排出口37所排出的纸张;副排出托盘40,其接受从副排出口39所排出的纸张;后处理控制部101,其集中控制纸张后处理装置30;以及各种切换部件和各种辊等。

25.纸张输入口36和主排出口37通过第1输送路42而连通。与第1输送路42分支连接的第2输送路43连接于副排出口39。另外,与第1输送路42分支连接的第3输送路44连接于第2纸张折叠单元80。

26.从纸张输入口36所输入的纸张沿着第1输送路42被向下游侧(图3的左侧)送出。在第1输送路42的下游端设置有用于将纸张向主排出托盘38送出的主排出辊对47。在将纸张送入装订单元35时,主排出辊对47构成为以分离的方式来解除夹持。主排出托盘38主要接受通过装订单元35进行了装订处理的纸张沓。此外,也可以通过主排出托盘38接受不实施后处理或者仅实施了穿孔处理的纸张。

27.在第2输送路43的下游端设置有用于将纸张向副排出托盘40送出的副排出辊对48。副排出托盘40主要接受未由后处理装置30实施后处理而被排出的纸张、仅由冲孔形成装置33实施了穿孔处理的纸张、仅由第1纸张折叠单元60实施了折叠处理的纸张。

28.冲孔形成装置33在纸张输入口36与第1纸张折叠单元60之间,配置于第1输送路42的上方并与之相向。冲孔形成装置33按规定时刻对在第1输送路42上输送的纸张进行穿孔处理。

29.装订单元35被配置于第1输送路42的下游侧且位于其下方。装订单元35进行堆叠多张纸张而形成纸张沓的堆叠处理,并且进行通过装订钉对所堆叠的纸张沓进行合订的合订处理。

30.第1纸张折叠单元60被配置于第1输送路42与第2输送路43的分支部的上游侧附近。第1纸张折叠单元60例如当由使用者选择了对1张纸张进行折叠处理时,对纸张进行折叠处理。在后面说明第1纸张折叠单元60的详细结构。

31.第2纸张折叠单元80被设置于纸张后处理装置30的下部且位于第3输送路44的下游侧。第2纸张折叠单元80例如当由使用者选择了对由多张纸张构成的纸张沓进行折叠处理时,对纸张沓进行折叠处理。在第2纸张折叠单元80的下游侧设置有下部排出口85和下部排出托盘87,其中,所述下部排出口85用于排出由第2纸张折叠单元80实施了折叠处理的纸张沓;所述下部排出托盘87用于接受从下部排出口85所排出的纸张沓。

32.图4和图5是图3的第1纸张折叠单元60周边的局部放大图。以下,详细说明第1纸张折叠单元60的结构。如图4所示,第1纸张折叠单元60具有折叠辊对64、第1输送辊对65、折叠板67、固定引导部68和可动引导部69。

33.折叠辊对64由第1辊63a和第2辊63b构成。第2辊63b通过第1压接机构70以规定的压力被压接于第1辊63a而形成第1夹持部n1。通过第1夹持部n1的纸张s在图4中从右向左(第1方向x1)被输送。

34.第1输送辊对65由第1辊63a和第3辊63c构成。第3辊63c通过第2压接机构71以规定的压力被压接于第1辊63a而形成第2夹持部n2。通过第2夹持部n2的纸张s沿着从与第1方向x1交叉的图4的上方向下方(第1输送方向x2)的输送路径74被输送。

35.第2辊63b在由第1输送辊对65所实现的纸张s的输送方向(第1输送方向x2)的下游侧(图4的下方)被压接于第1辊63a。第1辊63a、第2辊63b和第3辊63c的旋转中心被配置为不排列在同一直线上。即,上述辊以连接第1辊63a与第2辊63b的旋转中心的直线和连接第1辊63a与第3辊63c的旋转中心的直线具有规定的角度的方式来相互压接。

36.另外,第4辊63d被压接于第3辊63c,构成第2输送辊对66。第4辊63d由被沿轴向(与图4的纸面垂直的方向)分割而成的2个辊部构成,分别压接于第3辊63c的轴向两端部。在第4辊63d的2个辊部之间配置有切换引导部72。在不对纸张s实施折叠处理的情况下,预先使切换引导部72向上方(虚线位置)退避,由此,纸张s被沿着第1输送路42水平地输送,并且通过第2输送路43被向副排出托盘40(均参照图3)排出。

37.折叠板67具有枢轴67a和板部67b。相对于纸张s的输送路径,枢轴67a被设置于与折叠辊对64相同侧(图4的左侧),以可摆动的方式被纸张后处理装置30的第1框架93a支承。折叠板67的板部67b隔着纸张s的输送路径被配置于与折叠辊对64相反侧(图4的右侧)。折叠板67被选择配置于通过板部67b将纸张s压入第2夹持部n2来进行折叠处理的折叠位置(参照图5)和从折叠位置退避的退避位置(参照图4)。当折叠板67被配置于退避位置时,在枢轴67a与板部67b之间形成纸张s的避让路径73。

38.固定引导部68和可动引导部69在通过第2夹持部n2的纸张的输送路径74上,相对于第1方向

ⅹ

1被配置于折叠辊对64的上游侧,对通过第2夹持部n2的纸张s进行引导。固定引导部68被固定于第1输送辊对与折叠板67之间。可动引导部69被配置于折叠板67的枢轴67a与板部67b之间,与板部67b的内表面一起形成避让路径73。可动引导部69能够在覆盖第

2辊63b的外周面的与输送路径74相向的区域的罩位置(参照图4)与从罩位置移动而使第2辊63b的外周面露出的非罩位置(参照图5)之间往复移动。

39.接着,参照图4和图5~图7,说明由第1纸张折叠单元60实现的纸张s的折叠处理(动作)。此外,在由使用者使用图像形成装置10的操作面板12(参照图2)选择了折叠模式的情况下,纸张s的折叠处理由纸张后处理装置30所具有的后处理控制部101(参照图3)来执行。另外,在图5~图7中省略第4辊63d和切换引导部72的记载。

40.首先,说明对纸张s进行二折页处理的情况。如图4所示,从第1输送路42输入的纸张s的输送方向被切换引导部72切换为向下。由此,纸张s被沿着第3辊63c的外周面输送,通过第1输送辊对65的第2夹持部n2,在输送路径74上输送,进一步通过固定引导部68与可动引导部69之间而进入避让路径73。然后,以纸张s的折叠位置(纸张输送方向的中央部)与第1夹持部n1相向的方式停止纸张s的输送。

41.停止纸张s的输送的时刻能够根据纸张检测传感器75(参照图3)的检测时刻来进行。具体而言,当纸张检测传感器75检测到纸张s的顶端时,将检测结果发送至后处理控制部101。后处理控制部101在从检测到纸张s的顶端起经过规定时间后停止纸张s的输送。从检测到纸张s的顶端起直至停止纸张s的输送为止的时间能够预先按纸张s的尺寸来进行设定。

42.接下来,如图5所示,使可动引导部69移动至非罩位置,并且使折叠板67向逆时针方向摆动而使其移动至折叠位置。此时,折叠板67的板部67b抵接于纸张s的折叠位置。被板部67b按压出的纸张s以弯折的状态被压入折叠辊对64的第1夹持部n1。在通过第1夹持部n1的纸张s上形成折痕f。

43.形成有折痕f的纸张s通过第2输送路43被从副排出口39(副排出辊对48)向副排出托盘40排出。之后,使可动引导部69移动至罩位置,使折叠板67移动至退避位置,重新返回图4的状态。以后,同样地进行纸张s的二折页处理。

44.接下来,说明对纸张s进行三折页(z折页)处理的情况。在三折页处理中,首先使切换引导部72(参照图4)向上方退避,以纸张s的第一次折叠位置(纸张的距顶端1/3的位置)与第2夹持部n2相向的方式,使在第1输送路42上输送来的纸张s的顶端停止于第2夹持部n2的下游侧(图6的左侧)。停止纸张s的输送的时刻能够根据配置于第1输送路42的纸张检测传感器(未图示)的检测时刻来进行。

45.接下来,使切换引导部72向下方移动。此时,切换引导部72抵接于纸张s的第一次折叠位置。如图6所示,被切换引导部72按压出的纸张s以弯折的状态被压入第1输送辊对65的第2夹持部n2。在通过第2夹持部n2的纸张s上形成第1折痕f1。第1输送辊对65作为实施三折页处理时的折叠辊对发挥功能。

46.之后,从纸张s的第1折痕f1通过第2夹持部n2,在输送路径74上输送,进一步通过固定引导部68与可动引导部69之间而进入避让路径73。然后,以纸张s的第二次折叠位置(纸张s的距顶端2/3的位置)与第1夹持部n1相向的方式停止纸张s的输送。停止纸张s的输送的时刻能够根据纸张检测传感器75的检测时刻来进行。

47.接下来,如图7所示,使可动引导部69移动至非罩位置,并且使折叠板67向逆时针方向摆动而使其移动至折叠位置。此时,折叠板67的板部67b抵接于第二次纸张s的折叠位置。对于被板部67b按压出的纸张s而言,纸张s的顶端与弯折部分一起被压入折叠辊对64的

第1夹持部n1。在通过第1夹持部n1的纸张s上形成第2折痕f2。

48.形成有第1折痕f1、第2折痕f2的纸张s通过第2输送路43被从副排出口39(副排出辊对48)排出至副排出托盘40。之后,使可动引导部69移动至罩位置,使折叠板67移动至退避位置,并且使切换引导部72向上方退避。以后,以同样的方式进行纸张s的三折页处理。

49.图8和图9是表示本实施方式的第1纸张折叠单元60的折叠板67和可动引导部69的驱动机构90的立体图。图8示出折叠板67被配置于退避位置,可动引导部69被配置于罩位置的状态,图9示出折叠板67被配置于折叠位置,可动引导部69被配置于非罩位置的状态。此外,在图8和图9中,图示出折叠板67和可动引导部69的一端侧(图4和图5的纸面里侧)的结构,但对于另一端侧的结构而言,除了未设置驱动输入齿轮76以外,为相同的结构。

50.驱动机构90具有驱动输入齿轮76、第1齿轮67c、连杆部件78和驱动电机91(参照图3)。驱动输入齿轮76被固定于折叠板67的枢轴67a,将来自驱动电机91的驱动力向枢轴67a输入。在枢轴67a的外周面上,第1齿轮67c沿着周向的一部分形成为圆弧状。

51.连杆部件78具有基部78a、形成于基部78a的一端部的旋转轴78b、形成于基部78a的另一端部的卡合凸台78c和形成于旋转轴78b的外周面的第2齿轮78d。连杆部件78通过旋转轴78b以可旋转的方式被第2框架93b支承。卡合凸台78c卡合于可动引导部69的被卡合部69a。第2齿轮78d与第1齿轮67c啮合。

52.当通过驱动电机91使驱动输入齿轮76从图8的状态向顺时针方向(正方向)旋转规定角度时,折叠板67也与枢轴67a一起向图8的顺时针方向(正方向)旋转规定角度,从而被配置于图9所示的折叠位置。

53.另外,由于形成于枢轴67a的第1齿轮67c也向顺时针方向旋转,因此与第1齿轮67c啮合的第2齿轮78d也向逆时针方向旋转。由此,连杆部件78以旋转轴78b为中心向逆时针方向旋转,与连杆部件78卡合的可动引导部69向下方移动,从而被配置于图9所示的非罩位置。

54.另一方面,在使驱动输入齿轮76从图9的状态向逆时针方向(反方向)旋转规定角度时,折叠板67也与枢轴67a一起向图8的逆时针方向(反方向)旋转规定角度,从而被配置于图8所示的退避位置。

55.另外,由于形成于枢轴67a的第1齿轮67c也向逆时针方向旋转,因此与第1齿轮67c啮合的第2齿轮78d也向顺时针方向旋转。由此,连杆部件78以旋转轴78b为中心向顺时针方向旋转,与连杆部件78卡合的可动引导部69向上方移动,从而被配置于图8所示的罩位置。

56.根据本实施方式的结构,折叠板67的枢轴67a相对于被折叠处理的纸张s(输送路径74)位于与折叠辊对64相同侧。换言之,通过第2夹持n2在输送路径74上输送并被折叠辊对64进行折叠处理的片材停止于与折叠辊对64相向的位置,枢轴67a相对于片材被配置于与折叠辊对64相同侧。因此,能够使在将纸张s压入第1夹持部n1时的板部67b的移动轨迹大致垂直于纸张s,从而能够高精度地将纸张s压入第1夹持部n1。

57.另外,在将折叠板67配置于退避位置时,在折叠板67的枢轴67a与板部67b之间形成避让路径73。由此,即使以隔着纸张s的方式将折叠板67的枢轴67a与板部67b配置于相反侧,也能够确保纸张s的避让路径73,从而提高折叠板67的配置位置的自由度。

58.另外,在本实施方式中,设置有能够在罩位置与非罩位置之间移动的可动引导部69,在所述罩位置上,可动引导部69覆盖折叠辊对64的第2辊63b的外周面;在所述非罩位置

上,可动引导部69使第2辊63b的外周面露出。由此,在折叠处理前使纸张s进入避让路径73,此时将可动引导部69配置于罩位置,从而能够避免与向输送方向的相反方向旋转的折叠辊对64的第2辊63b的接触,防止纸张s的卡纸、折角。而且,在进行折叠处理时,通过将可动引导部69配置于非罩位置,能够顺利地进行由折叠板67实现的向第1夹持部n1压入纸张s。

59.另外,通过使用包含一个驱动电机91的驱动机构90来使折叠板67和可动引导部69驱动,由此,可动引导部69与折叠板67向折叠位置的移动联动而移动至非罩位置,并且可动引导部69与折叠板67向退避位置的移动联动而移动至罩位置。因此,无需使折叠板67与可动引导部69的移动时机同步,能够简化后处理控制部101的控制机构。而且,由于也能够减少电机的个数,因此也有助于低成本化。

60.而且,第1辊63a通过与第2辊63b一起构成折叠辊对64,与第3辊63c一起构成第1输送辊对65,由此,第1辊63a兼作折叠辊对64和第1输送辊对65。由此,能够减少辊的个数和配置空间。

61.除此以外,本发明并不限定于上述实施方式,能够在不脱离本发明的主旨的范围内进行各种变更。例如,在上述实施方式中,示出了第1纸张折叠单元60具有由第1辊63a~第3辊63c这3根辊构成的折叠辊对64、第1输送辊对65的例子,但本发明并不限于此,例如如图10所示,第1纸张折叠单元60也可以为仅具有由第1辊63a和第2辊63b构成的折叠辊对64的结构。在该情况下,纸张s被从第1纸张折叠单元60的上游侧的输送辊对(未图示)输送。

62.另外,在上述实施方式中,第1齿轮67c形成于折叠板67的枢轴67a,第2齿轮78d形成于连杆部件78的旋转轴78b,由此使折叠板67与连杆部件78直接连结,但也可以使1个以上的齿轮介于折叠板67与连杆部件78之间并与该两者连结。

63.另外,在上述实施方式中,例示出如图2所示那样的多功能一体机作为图像形成装置10的一例,但本发明的纸张后处理装置30也同样能够连结于除了数字多功能一体机以外的例如激光打印机或喷墨打印机、传真装置等图像形成装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1