一种线路板总成堆料设备的制作方法

1.本发明涉及线路板总成技术领域,具体涉及一种线路板总成堆料设备。

背景技术:

2.申请号:cn201921084455.0,公开(公告)号:cn210405824u,一种线路板总成支撑架,该实用新型公开了一种线路板总成支撑架,包括底板,底板的顶部竖直固定连接有固定杆,固定杆的顶部固定连接有固定球,固定球的表面滑动连接有固定套,固定套的一侧固定连接有安装板,固定套的表面固定连接有喉箍,安装板的表面螺纹连接有固定柱,固定柱包括第一固定筒和第二固定筒,第二固定筒与第一固定筒螺纹连接,第二固定筒的内壁从上到下依次固定连接有第一固定片、第二固定片,第一固定片与第二固定片之间固定连接有导向块,导向块的中心滑动连接有滑杆,该实用新型涉及线路板加工技术领域。该种线路板总成支撑架,解决了现有的支撑架固定过程复杂,且很难匹配到合适的固定架,降低了工作效率。

3.线路板总成存放在支撑架上时,为了保证运输的稳定性,往往需要将工件限位在支撑架上,而支撑架的盛放板又需要便于伸出支撑架以放置或拿取工件,因此研发一种线路板总成堆料设备是很有必要的。

技术实现要素:

4.本发明的目的是提供一种线路板总成堆料设备来解决现有技术中缺少一种既可以限位工件移动又能够方便拿取工件的支撑架的技术问题。

5.为了解决上述技术问题,本发明提供了一种线路板总成堆料设备,包括:支撑框架、若干盛放板和若干滑动轮,所述支撑框架呈矩形,且所述支撑框架一侧开设有收料口;若干所述滑动轮分别固定在所述支撑框架的下端,所述滑动轮适于带动所述支撑框架水平移动;所述支撑框架内设置有若干层固定板,若干层固定板沿所述支撑框架竖直方向等间距对称排列;所述盛放板设置在所述支撑框架内部,一个所述盛放板的两端对应放置在对称设置的两所述固定板上端,且所述盛放板可滑动的设置在所述固定板上端;每所述固定板的一端可转动的设置有一防滑结构,所述防滑结构设置在所述固定板靠近所述收料口的一端;其中转动所述防滑结构至第一工位时,所述盛放板能够向外滑动至完全展开以放置或拿取工件;转动所述防滑结构至第二工位时,所述防滑结构能够阻挡所述盛放板向所述支撑框架外滑动。

6.作为优选,所述防滑结构包括:定位块、转动柱和弹簧,所述转动柱垂直固定在所

述定位块侧壁,所述定位块呈矩形,所述定位块可转动的设置在所述支撑框架的侧壁,所述弹簧套设在所述转动柱外壁,且所述弹簧一端与所述定位块侧壁相抵,所述弹簧另一端与所述固定板侧壁相抵;所述固定板的端部设置有一定位槽,所述转动柱可滑动的设置在所述定位槽内;其中按压所述定位块后,转动所述定位块与所述固定板垂直时,所述定位块的端部凸出所述固定板的上端壁,以阻挡盛放板向外滑动;转动所述定位块与所述固定板平行时,所述定位块的侧壁与所述固定板的上端壁共面,以使所述盛放板能够向外滑动。

7.作为优选,所述防滑结构还包括一限位块,所述限位块垂直固定在所述转动柱远离所述定位块的一侧端部;固定板的一侧开设有一与所述限位块适配的限位槽,所述限位块可滑动的设置在所述限位槽内;其中按压所述定位块时,能够推动所述限位块向内滑动并脱离所述限位槽。

8.作为优选,每所述盛放板的一侧壁镜像设置有两拉手环,两所述拉手环分别铰接在所述盛放板靠近所述收料口的一侧端部。

9.作为优选,每所述盛放板的下端分别设置有若干滑轮,若干所述滑轮对称设置在所述盛放板下端面,且所述滑轮可滑动的设置在所述固定板上端壁。

10.作为优选,所述支撑框架的上端固定有两吊耳,两所述吊耳镜像设置在所述支撑框架的上端两侧。

11.作为优选,所述支撑框架的一侧还设置有一支撑架,所述支撑架上设置有:第一输送、检测部、分料部和第二输送,所述第一输送和所述第二输送分别固定在所述支撑架上端,且所述第二输送与所述第一输送互相垂直;所述检测部设置在所述第一输送的入料端,所述检测部适于检测工件焊接是否合格;所述分料部设置在所述第一输送的上端,所述分料部设置在所述第一输送和所述第二输送的相交处;所述分料部包括:分料气缸、顶推板、吹气管、滑动块、第一弹簧和固定块,所述分料气缸设置在所述第一输送下方,所述顶推板设置在所述第一输送的上端,且所述顶推板固定在所述分料气缸活塞杆端部;所述吹气管设置在所述顶推板上方,且所述吹气管呈圆弧状中空结构;所述顶推板内侧壁开设有一椭圆形活动槽,所述滑动块可滑动的设置在所述活动槽内;所述固定块固定在所述顶推板内侧壁,所述第一弹簧一端固定在所述固定块上,所述第一弹簧的另一端固定在所述滑动块上;所述顶推板内开设有一与所述吹气管连通的气室,所述气室内设置有一弹簧气囊,所述滑动块的一端可滑动的设置在所述气室内;其中合格工件与所述滑动块相抵时,工件顶推所述滑动块沿所述活动槽水平向上滑动;所述滑动块同步推动弹簧气囊将气室内的空气通过所述吹气管吹向工件上表面。

12.本发明的有益效果是,本发明的一种线路板总成堆料设备,包括:支撑框架、若干盛放板和若干滑动轮,所述支撑框架呈矩形,且所述支撑框架一侧开设有收料口;若干所述滑动轮分别固定在所述支撑框架的下端,所述滑动轮适于带动所述支撑框架水平移动;所述支撑框架内设置有若干层固定板,若干层固定板沿所述支撑框架竖直方向等间距对称排列;所述盛放板设置在所述支撑框架内部,一个所述盛放板的两端对应放置在对称设置的两所述固定板上端,且所述盛放板可滑动的设置在所述固定板上端;每所述固定板的一端可转动的设置有一防滑结构,所述防滑结构设置在所述固定板靠近所述收料口的一端;其中转动所述防滑结构至第一工位时,所述盛放板能够向外滑动至完全展开以放置或拿取工件;转动所述防滑结构至第二工位时,所述防滑结构能够阻挡所述盛放板向所述支撑框架外滑动。通过在所述支撑框架的收料口端部设置若干防滑结构来达到限位盛放板滑动的效果,按压并转动所述防滑结构时能够限位或拿取盛放板,大大的提高了工件运输的安全性,同时提高了工作效率。

附图说明

13.下面结合附图和实施例对本发明进一步说明。

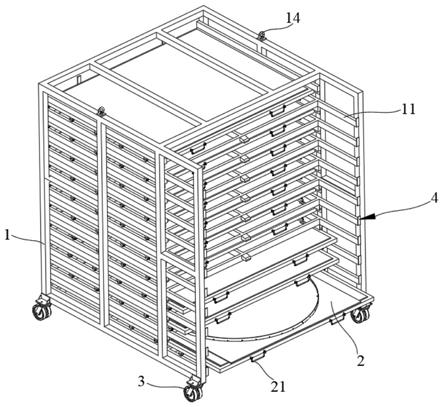

14.图1是本发明的支撑框架的立体图;图2是本发明的支撑框架的主视图;图3是本发明的防滑结构的纵截面剖视图;图4是本发明的防滑结构的横截面剖视图;图5是本发明的一种线路板总成堆料设备的立体图;图6是本发明的顶推板的立体图。

15.图中:1、支撑框架;11、固定板;12、定位槽;13、限位槽;14、吊耳;2、盛放板;21、拉手环;22、滑轮;3、滑动轮;4、防滑结构;41、定位块;42、转动柱;43、第一弹簧;44、限位块;5、支撑架;51、第一输送;52、第二输送; 6、检测部;7、分料部;71、分料气缸;72、顶推板;73、吹气管;74、滑动块;75、第二弹簧;76、固定块。

具体实施方式

16.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

17.如图1至6所示,本发明提供了一种线路板总成堆料设备,包括:支撑框架1、若干盛放板2和若干滑动轮3,支撑框架1呈矩形,且支撑框架1一侧开设有收料口;若干滑动轮3分别固定在支撑框架1的下端,滑动轮3适于带动支撑框架1水平移动;支撑框架1内设置有若干层固定板11,若干层固定板11沿支撑框架1竖直方向等间距对称排列;盛放板2设置在支撑框架1内部,一个盛放板2的两端对应放置在对称设置的两固定板11上端,且盛放板2可滑动的设置在固定板11上端;每固定板11的一端可转动的设置有一防滑结构4,防滑结构4设置在固定板11靠近收料口的一端;其中转动防滑结构4至第一工位时,盛放板2能够向外滑动至完全展开以放置或拿取工件;转动防滑结构4至第二工位时,防滑结构4能够阻挡盛放板2向支撑框架1外滑动。支撑框架1呈一侧壁开口的方形框架结构,支撑框架1适于支撑盛

放板2和防滑结构4,且支撑框架1内侧壁被若干固定板11沿竖直方向分成若干间隙相等的层。每一层的固定板11均凸出支撑框架1内壁,且每一层的固定板11均与水平面平行设置,每一层的固定板11通过凸出支撑框架1的部分支撑盛放板2。本实施例中支撑框架1下端的滑动轮3优选的数量为四个,且四个滑动轮3分别设置在支撑框架1下端矩形框架的四个角上,四个滑动轮3均能够独立转动,从而调整支撑框架1的水平位置。盛放板2上端面平整,且与盛放板2水平面平行,盛放板2上端面适于放置工件,具体来说,盛放板2能够沿固定板11长度方向滑出支撑框架1外侧,且工件能够放置到盛放板2上端,继而盛放板2沿反方向滑入支撑框架1内,从而完成对工件的存放。每一层的固定板11两侧分别设置有一个防滑结构4,当防滑结构4水平设置时,防滑结构4位于第一工位,此时防滑结构4不会对盛放板2起到阻挡作用;当防滑结构4竖直设置时,防滑结构4位于第二工位,盛放板2向外滑动时,防滑结构4能够与盛放板2端部相抵,从而防止阻挡盛放板2向外滑动。

18.防滑结构4包括:定位块41、转动柱42和第一弹簧43,转动柱42垂直固定在定位块41侧壁,定位块41呈矩形,定位块41可转动的设置在支撑框架1的侧壁,第一弹簧43套设在转动柱42外壁,且第一弹簧43一端与定位块41侧壁相抵,第一弹簧43另一端与固定板11侧壁相抵;固定板11的端部设置有一定位槽12,转动柱42可滑动的设置在定位槽12内;其中按压定位块41后,转动定位块41与固定板11垂直时,定位块41的端部凸出固定板11的上端壁,以阻挡盛放板2向外滑动;转动定位块41与固定板11平行时,定位块的侧壁与固定板11的上端壁共面,以使盛放板2能够向外滑动。定位槽12沿固定板11长度方向开设,定位块41长度大于固定板11的高度。定位块41能够通过转动柱42沿固定板11长度方向靠近或远离固定板11,从而切换定位块41的工位。具体来说,从外侧按压定位块41,能够使定位块41和转动柱42沿定位槽12向靠近固定板11一侧滑动,第一弹簧43被压缩,定位块41能够带动转动柱42转动,以使定位块41转动至与固定板11平行,此时定位块41位于第一工位;再次转动定位块41至与固定板11垂直,第一弹簧43顶推定位块41远离固定板11,此时定位块41位于第二工位。

19.防滑结构4还包括一限位块44,限位块44垂直固定在转动柱42远离定位块41的一侧端部;固定板11的一侧开设有一与限位块44适配的限位槽13,限位块44可滑动的设置在限位槽13内;其中按压定位块41时,能够推动限位块44向内滑动并脱离限位槽13。限位块44横截面呈矩形,限位块44与定位块41长度方向垂直,且限位块44的长边长度大于短边长度,限位块44的长度小于固定板11的高度。限位槽13与定位槽12连通,定位块41被按压时,转动柱42能够穿过定位槽12进入限位槽13内,且转动柱42的长度大于限位槽13、定位槽12和第一弹簧43被压紧时的轴向长度之和。通过设置保证按压定位块41时,限位块44能够与限位槽13脱离。限位块44与限位槽13脱离后,转动定位块41,定位块41能够通过转动柱42带动限位块44跟随定位块41同步转动;定位块41转动至与限位块44平行时,限位块44与限位槽13呈互相垂直状态,松开定位块41,限位块44能够与限位槽13两侧壁相抵,从而保持定位块41位于第一工位;再次转动定位块41至限位块44与限位槽13平行时,第一弹簧43推动定位块41远离固定板11,以使限位块44缩回限位槽13内,从而保持定位块41位于第二工位。

20.每盛放板2的一侧壁镜像设置有两拉手环21,两拉手环21分别铰接在盛放板2靠近收料口的一侧端部。通过拉手环21的设置,便于操作人员将盛放板2拉出或推动支撑框架1。加快盛放板2存放工件的效率。

21.每盛放板2的下端分别设置有若干滑轮22,若干滑轮22对称设置在盛放板2下端面,且滑轮22可滑动的设置在固定板11上端壁。通过若干滑轮22的设置能够将拉动盛放板2时,盛放板2与固定板11之间的滑动摩擦变为滚动摩擦,从而降低盛放板2和固定板11之间的磨损。

22.支撑框架1的上端固定有两吊耳14,两吊耳14镜像设置在支撑框架1的上端两侧。通过两吊耳14的设置,便于将支撑框架1抬起,以改变支撑框架1的竖直位置。

23.支撑框架1的一侧还设置有一支撑架5,支撑架5上设置有:第一输送51、检测部6、分料部7和第二输送52,第一输送51和第二输送52分别固定在支撑架5上端,且第二输送52与第一输送51互相垂直;检测部6设置在第一输送51的入料端,检测部6适于检测工件焊接是否合格;分料部7设置在第一输送51的上端,分料部7设置在第一输送51和第二输送52的相交处;分料部7包括:分料气缸71、顶推板72、吹气管73、滑动块74、第二弹簧75和固定块76,分料气缸71设置在第一输送51下方,顶推板72设置在第一输送51的上端,且顶推板72固定在分料气缸71活塞杆端部;吹气管73设置在顶推板72上方,且吹气管73呈圆弧状中空结构;顶推板72内侧壁开设有一椭圆形活动槽,滑动块74可滑动的设置在活动槽内;固定块76固定在顶推板72内侧壁,第二弹簧75一端固定在固定块76上,第二弹簧75的另一端固定在滑动块74上;顶推板72内开设有一与吹气管73连通的气室,气室内设置有一弹簧气囊75,滑动块74的一端可滑动的设置在气室内;其中合格工件与滑动块74相抵时,工件顶推滑动块74沿活动槽水平向上滑动;滑动块74同步推动弹簧气囊将气室内的空气通过吹气管73吹向工件上表面。支撑架5上端面适于支撑第一输送51、第二输送52、检测部6和分料部7。第一输送51和第二输送52上端面分别沿第一输送51和第二输送52长度方向设置有若干辊筒,每个辊筒均与第一输送51或第二输送52两侧转动连接,第一输送51和第二输送52上端适于运输工件。具体来说第一输送51靠近支撑框架1的一端为下料端,第一输送51远离支撑框架1的一端为入料端,将工件放置在入料端,第一输送51能够将工件向下料端一侧运送。第二输送52设置在第一输送51靠近下料端的一侧,工件在第一输送51上经过检测部6检测后被分为合格工件与不合格工件,合格工件能够移动至下料端,不合格工件能够被分料部7顶推至第二输送52上。第二弹簧75处于自然长度时,固定块76和滑动块74呈对角线方向分列在活动槽两端,顶推板72内部下端水平设置有一橡胶管(图上未示出),橡胶管(图上未示出)与吹气管73连通,合格工件能够顶推滑动块74沿活动槽向靠近固定板11一侧滑动,并挤压橡胶管(图上未示出),橡胶管(图上未示出)内压缩时,能够向吹气管73内充气,并通过吹气管73向工件上表面喷出,从而对工件上端吹气除尘。

24.本设备的工作过程为:将工件放置到第一输送51的入料端,使工件在第一输送51的带动下向下料端输送;工件移动至检测部6时,检测部6能够对工件进行检测,并区分合格工件和不合格工件;当合格工件穿过检测部6时,分料气缸71推动顶推板72移动至滑动块74能够与工件一侧相抵,第一输送51驱动工件顶推滑动块74沿活动槽向靠近固定块76一侧移动,第二弹簧75被压缩,工件内的部分动能转化为第二弹簧75的弹性势能,使工件减速降低,同时工件挤压橡胶管(图上未示出),使橡胶管内的空气流入吹气管73,从而使吹气管73对工件吹气除尘,滑动块74移动至与固定块76距离最小时,工件与滑动块74脱离接触,第二弹簧75推动滑动块74沿活动槽滑动至第二弹簧75恢复自然长度位置,工件随第一输送51移动至下料端,操作人员能够将移动至下料端的工件拿取,按压并转动定位块41至与固定板

11水平,并将盛放板2从支撑框架1内抽出,将工件放置到对应盛放板2上,接着将盛放板2推回支撑框架1内,转动定位块41至与固定板11垂直,从而将盛放板2固定在支撑框架1内,以完成对工件的存放;不合格工件穿过检测部6时,分料气缸71驱动顶推板72将工件推至第二输送52上,从而将不合格工件与合格工件区分开,便于对不合格工件后续处理。

25.以上依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1