一种经轴染色打卷工艺的制作方法

1.一种经轴染色打卷工艺,属于经轴染色工艺技术领域。

背景技术:

2.经轴染色机是近几年来兴起的新设备,是印染厂必备的染色机械,由于它的机械构成特点,主要适合于长丝轻薄织物的染色。在以轴头长度为定单单位的的加工后处理中,能显示出其染色优越性,染色批量灵活、绉效应好、左中右色差小,非常适宜服装面料质量要求及准交、快交的订单模式。

3.经轴染色的主要原理是:布料缠绕在网筒上成布卷,打好的布卷从布卷中心的网筒向外喷出染液,将布卷由内层至外层染色。

4.但是,经轴染色实际染色过程容易出现网筒伤、白边等病疵,布面还会出现像松木木材年轮似的木纹,严重影响产品质量与生产进度。

5.灰伤是由于布面染整过程中发生相对摩擦,而导致的染色不均匀,往往需要通过增加打卷时的张力的方法增加相互摩擦力,减少相对移动,避免灰伤。而木纹伤则被认为是由于染色过程中布料之间出现相对移动、摩擦,染色不均导致。白边是因布卷卷绕过紧,密度过大,染液难以穿透浸染不均导致。因此,增加摩擦而又避免密度过大之间的平衡是布料染色打卷一直探索的重点。

6.张力轴一般在打卷前端压于布料上方,用自身重量以增加打卷张力的一种重轴。

技术实现要素:

7.本发明所要解决的技术问题是:克服现有技术的不足,提供一种染色效果稳定,易于实施,提高产品质量的经轴染色打卷工艺。

8.本发明解决其技术问题所采用的技术方案是:一种经轴染色打卷工艺,其特征在于:打卷前,在经轴打卷机的张力轴上,外加配重6~10kg,并在打卷15~25m时将外加配重降低1~2kg,同时后续每打卷12~17m后依次将外加配重降低1~2kg,直至外加配重为0。

9.发明人在实际生产中发现,打卷时张力不均匀才导致经轴内外层的密度差距过大,进一步导致了染液穿透织物时不均匀,出现松木木材年轮状木纹,而单纯的加大张力并不能一定保证打卷内外张力相同,或者单纯增加张力、增加缠绕紧密程度并不能保证布卷在染色过程中不出现相对滑移,因此,采用在打卷时张力轴上增加坠砣等方式,在打卷伊始张力轴两端增加配重,使经轴内层打卷张力一共增加7~9kg,而布料打卷15~25m后,逐级降低额外增加的张力,能够使布卷密度内外相同,密度、松紧度适宜。

10.并非采用单纯增加张力,增加摩擦的方式控制卷紧,而是利用逐级降低张力的方式直接控制密度均匀,反而保证了层与层之间无滑移,减少了染色不均、木纹等染色瑕疵,提高了产品质量。并且具体量化张力递减,适宜于直接应用于大型生产,节省生产成本,提高产品质量,提高生产效率。

11.优选的,在标准打卷张力的基础上,外加配重8kg。

12.8kg的初始外加张力能够恰好避免布卷内层密度过大,利于染料穿透布卷,染色质量更好,能够适用于绝大部分的布料打卷与染色。

13.优选的,在打卷20m时开始第一次降低外加配重。

14.在打卷20m处布卷已形成第一内层,直径增加到一定程度,此时开始降低张力使第二阶段的内层张力能够尽可能与第一内层张力接近,能够尽可能保证布卷打卷张力均匀。而此时开始适当降低打卷张力既能保证内层已足够卷紧,同时该层避免过度拉伸后产生收缩滑移,与下一阶段外层形成良好配合。

15.优选的,后续打卷每隔15m后依次降低2kg外加配重,至外加配重为0。

16.优选的降低间隔与降低幅度能最大限度保证布卷内外密度相同,适应于绝大部分布料打卷,可直接应用与其他布料经轴染色打卷,内层不会密度过大,外层不会出现相对滑移。

17.优选的,16m/m真丝斜纹绸打卷时张力轴外加配重6kg。

18.对应不同的布料,因单层厚度不同,通过优选的对应张力能够避免打卷张力过大或过小。

19.优选的,所述的外加配重6~10kg为在经轴机张力轴两端上悬挂增加坠砣以增加张力。

20.利用坠砣,在打卷伊始张力轴两端分别悬挂3~5个1kg重坠砣,需降低张力时直接取下相应数量坠砣,操作方便,更易量化,加减张力更及时。

21.优选的,所述的经轴机打卷前淋湿引布。

22.引布淋湿后能够更好的与经轴贴合,最终在布卷的中心部分具有更紧密的贴合程度,提高布卷的密度均匀性;并且,贴合在网筒上的引布部分能够承接来自网筒内部的染液的直接冲刷,避免直接接触布面,提高产品布料良品率,引布可循环利用,降低生产成本。

23.优选的,所述的引布与布料之间设有1~2m真丝绸缎。

24.因加工的丝绸大多以缎纹组织为主,绸面光泽度好,但在生产中极易出现摩擦伤和网筒伤,所以在丝绸的卷头加上同被染物一致的丝绸面料零缎,常规的棉布零缎比较硬挺粗糙,如果采用纯棉零缎,真丝和棉布两种不同的织物,卷绕在一起,摩擦系数不一,摩擦力增大,会增加网筒伤病疵的出现。采用相同材质的真丝零缎,摩擦系数一致,摩擦力减少,减少了病疵的发生。

25.与现有技术相比,本发明所具有的有益效果是:利用量化的张力逐级递减,在增加布卷内层打卷张力的同时,逐级降低外层打卷张力,布卷整体松紧度适宜,使染液穿过布卷时的阻力均匀、速度接近,保证了上染效果内外层均匀,同时还能避免任一层布料间的相对滑移,避免了出现木纹伤。

附图说明

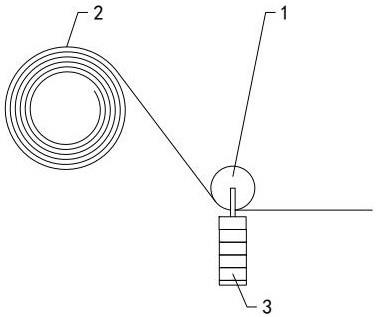

26.图1为实施例外加配重示意图。

27.其中,1、张力轴;2、布卷;3、坠砣。

具体实施方式

28.下面结合实施例对本发明做进一步说明,实施例1、3、9是本发明的最佳实施例。

29.以下实施例中,所用经轴打卷机中张力轴自重6kg,自然悬挂在经轴打卷机前端,压于布料上表面,提供打卷张力。

30.实施例1~13参照附图1:一种经轴染色打卷工艺,在经轴打卷机的张力轴1两端挂坠单个重量为1kg坠砣3以增加布卷2的打卷张力,并在打卷15~25m时以及后续打卷每打卷12~17m后依次降低1~2kg配重,至外加配重为0。并且在布卷2打卷开始,布料前端缝接1.5m与布料相同面料的真丝绸缎,再缝接2m棉质引布,从引布开始打卷到网筒上,各实施例具体参数见下表1。

31.其中,所述的外加张力为在张力轴1两端尽可能均匀悬挂1kg坠砣3至所需张力,单数情况下则任一端可多挂一个坠砣3。

32.表1 打卷参数。

33.对比例1~13一种经轴染色打卷工艺,在上述实施例1~13的基础上,全部撤掉外加配重进行打卷。

34.对比例14~16一种经轴染色打卷工艺,在实施例1、3、9的基础上,不逐级递减配重,将坠砣3保留

在张力轴1上至打卷结束。

35.性能测试对以上实施例1与对比例性能检测, 目测与丈量出现质量问题的米数。测试结果见下表2。

36.其中,所述的网筒伤为布面与布面之间相对滑动、摩擦造成的布面损伤。

37.表2 性能测试。

38.实际对比例14~16所得染色后布料中也出现了色花与白边现象,所占面积小于对比例3、4。

39.对比例14~16涉及多个不同的外加张力,但最终染色效果弱于实施例1、3、9,可见,并非在打卷过程中单纯的寻找张力平衡点即可提高染色效果,利用逐级递减能够有效避免质量瑕疵。张力量化逐级递减能够提高染色效果,并且控制实施方便,适于推广应用。

40.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1